电动助力车用48 V 20 Ah铅酸电池组的设计优化

朱明海,黄毅,周寿斌

(江苏华富储能新技术股份有限公司,江苏 扬州 225600)

0 引言

面对全球气候变暖的事实以及我国石油资源相对短缺的现状,发展电动自行车产业符合我国国情;随着人民生活水平的快速提高,电动自行车因其低碳、经济、节能和便捷而深受欢迎。为此,国家出台了一系列的产业政策支持电动自行车行业的发展,同时颁布了相关的法规、标准对电动自行车行业进行规范。

电动自行车的动力来源主要由铅酸蓄电池提供,其中豪华款配套 48 V 20 Ah 铅酸电池组,由 4只 6-DZM-20 电池串联组成,正常使用寿命 1.0~1.5 a。对那些从市场退回的 6-DZM-20 电池解剖发现,大多数电池失效是由正极板上部板栅筋条腐蚀、活性物质软化脱落和负极板下部活性物质硫酸盐化造成的。从设计上进行系统分析,笔者提出了一种 3-DZM-20 电池设计方案。在保持总尺寸不变的前提下,降低电池总高度,缓解由于电解液上下浓差极化所带来的一系列电池早期失效问题,能有效提高电池活性物质利用率和循环使用寿命。通过负极活性物质配方优化,提高电池组低温放电效率,延长冬季电动自行车续行里程。

1 实验

1.1 实验材料

1 号电解铅锭,其中 ω(Pb) ≥ 99.994 %,ω(Sb) ≤ 0.000 8 %,ω(Cu) ≤ 0.001 %,ω(As) ≤0.000 5 %,ω(Fe) ≤ 0.000 5 %;木素磺酸钠(其质量分数为 10 % 的溶液的 pH 值为 7.0~8.0),其中干基含量 ≥ 93 %,ω(H2O) ≤ 7 %,灰分含量 ≤23 %,ω(Fe) ≤ 0.015 %;腐殖酸,其中的干基含量 ≥ 70 %,氯化物含量 ≤ 0.1 %,ω(Fe) ≤ 0.01 %,ω(H2O) ≤10 %。

实验用水为去离子水。铅粉、板栅合金、胶体电解液等其它材料满足 HF/JS-201~212—2017《原材料技术标准》和 HF/JS-216~225—2017《半成品技术标准》(华富公司企业标准)的要求。按设计图纸开模制作 3-DZM-20 电池用 ABS 塑料壳。

1.2 电池制作

按设计图纸定制模具,浇铸 3-DZM-20 电池的正、负极板栅。负极板用铅粉的氧化度为 65 %~72 %,表观密度为 1.6~2.0 g/cm3。负极有机膨胀剂由单一的木素磺酸钠改用木素磺酸钠和腐殖酸的混合物,而且木素磺酸钠和腐殖酸的质量分别占铅粉质量的 0.15 % 和 0.45 %。将木素磺酸钠加入配方水中,充分搅拌至全部溶解后待用;将腐植酸与铅粉一起干态搅拌 5 min;将溶解有木素磺酸钠的配方水在 2 min 内加入铅粉中,继续搅拌 3 min。然后,按正常工艺,经和膏、涂板、固化、干燥等步骤,制备正、负极板。

采用厚度为 0.56 mm 的 AGM 双层隔板,并以“10 正 11 负”的形式进行极群装配,注入密度为1.26 g/ cm3的胶体电解液,经内化成工艺,得到 8只成组的 3-DZM-20 型试验电池组[1]。对比电池为现行豪华款电动自行车配套用 4 只成组的 6-DZM-20 型铅酸蓄电池组。

1.3 电池性能测试

主要采用高精度 Uc-xcf08(10A-20A/12V-48V)型蓄电池综合参数智能测试仪(江苏金帆电源科技有限公司)和低温试验箱进行以下性能测试:

(1)容量测试:在 25 ℃±2 ℃ 条件下,对充满电的蓄电池以 10 A 电流放电至 42.0 V,记录放电时间。

(2)低温性能测试:常温充满电的蓄电池静置 12 h 后,在 -15 ℃±1 ℃ 条件下,以 10 A 电流放电至 42.0 V,记录放电时间。

(3)循环寿命测试:25 ℃±5 ℃ 条件下,充满电的蓄电池以 10 A 电流放电 1.6 h,记录放电终止电压;然后,再以恒定电压 58.8 V(限流 4.0 A)充电 6.40 h。重复这 2 个步骤,直到当放电时间为 1.6 h,且电池组的端电压连续 3 次低于 42.0 V时停止测试。

2 结果与讨论

2.1 容量测试

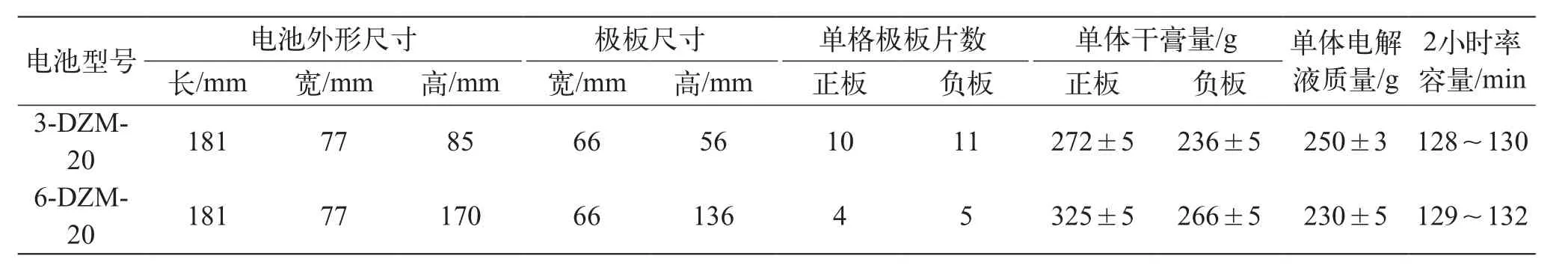

表1 统计了 2 种电池的设计参数和容量。3-DZM-20 型电池和 6-DZM-20 型电池 2 小时率容量相当,都在 130 min 左右,而 3-DZM-20 型电池的正、负极干膏质量为 272 g 和 236 g,分别为6-DZM-20 型电池的 83.6 % 和 88.7 %。6-DZM-20型电池极板高宽比值为 2.01,电池上下部的电解液易分层,引起极板表面上下部浓差极化[2]。正极板上部由于硫酸电解液的密度低,活性物质不能完全参加电化学反应;下部硫酸密度高,活性物质难以充电,致使电池正极板活性物质整体利用率偏低。3-DZM-20 型电池极板的高宽比值为 0.82,因此上述现象得到明显缓解,活性物质利用率提高。3-DZM-20 型电池极板变薄,与电解液直接接触极板的几何面积增加,电流密度相对降低,减轻了浓差极化和电化学极化,放电过程中电池端电压下降减慢,活性物质利用率提高对电池容量的增加也不可忽视。

表1 电池设计参数和容量

2.2 低温性能

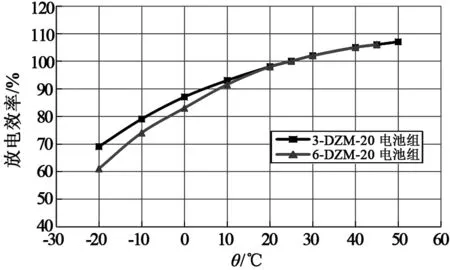

众所周知,铅酸蓄电池的低温充放电能力主要取决于负极板。电池生产商普遍采用木素作为负极板的有机膨胀剂加以改善,然而只采用木素这一种有机膨胀剂会影响蓄电池的充电接收能力。随着循环的进行,蓄电池出现了容量和低温性能衰减的现象。与木素相比,腐植酸的性能更加稳定。通过大量试验研究,选择并确定了将木素和腐植酸混合使用的方案。该混合膨胀剂综合了木素磺酸钠和腐植酸的优点, 可使电池具有较好的低温性能和充电接受能力[3]。根据笔者实践,65 %~72 % 氧化度、1.6~2.0 g/cm3表观密度的铅粉对负极板低温性能有促进作用。

图1 是 2 种电池的低温性能对比曲线。经工艺和配方优化,由 8 只 3-DZM-20 型电池组成的电池组在 -10 ℃下低温放电效率达到 79 %,在 -20 ℃下低温放电效率达到 69 %,与由 4 只 6-DZM-20型电池组成的电池组相比起来,分别提高了 5 % 和8 %。8 只成组的 3-DZM-20 型电池组在低温下放电时间的延长,使得电动自行车在华北、西北和东北地区的发展将得到更广阔的市场。

图1 2 种电池的低温性能

2.3 循环寿命

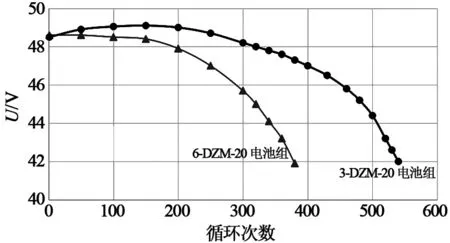

图2 是 2 种 48 V 20 Ah 铅酸蓄电池组在常温条件下,以 10 A 电流进行 80 % DOD 循环的寿命曲线。 6-DZM-20 型电池组循环了 380 次,折合成实际使用寿命约为 1.5 a;3-DZM-20 型电池组循环了540 次,折合成实际使用寿命约在 2.0 a 以上:相比起来,3-DZM-20 型电池组的平均使用寿命增加了30 % 以上。

从表1 不难看出,3-DZM-20 型电池组循环寿命的增加主要得益于正负极板高宽比值的减小。6-DZM-20 型电池组正负极板高宽比值大于 2 是导致其循环寿命短的一个重要因素。如果电池高,电池内硫酸电解液上下分层的现象就比较严重,上下浓差极化较大。因而,极板上部由于欧姆内阻小,反应较快,充放电深度大,极板周围电解液浓度变化大,活性物质易软化脱落 (泥化),板栅易腐蚀断裂而失效;极板下部由电解液密度高,反应较为迟钝,活性物质利用率较低,负极板容易发生硫酸盐化而失效[4]。对那些从市场退回的 4×6-DZM-20 型电池组进行解剖分析得出,大多数电池失效均为正极板栅上部筋条腐蚀、活性物质软化脱落和负极板下部活性物质的硫酸盐化所致,进一步验证了上述观点。

此外,3-DZM-20 型电池高宽比值减小后,半成品装配和灌注胶体电解液的操作变得相对容易了,装配压力和电解液渗透情况上下一致。如表1所示,就单格胶体电解液质量来说,3-DZM-20 型电池比 6-DZM-20 型电池平均增加 20 g,而且均衡一致性也提高了。胶体电解液质量的增加也是导致3-DZM-20 型电池组循环寿命得以延长的另一个重要原因[8]。

图2 2 种电池组循环寿命曲线

2.4 其它性能

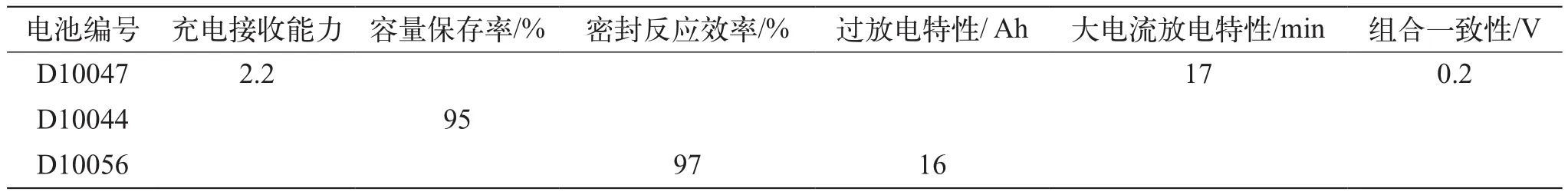

对优化设计的 3-DZM-20 型铅酸电池组(8只),按照 GB/T 22199—2008《电动助力车用密封铅酸蓄电池》中第 6 条的试验方法进行检验(结果见表2),其大电流放电特性、充电接受能力和过放电等其它性能指标均满足或超过第 5 条中的技术要求(充电接收能力 ≥ 2.0;容量保存率 ≥ 85 %;密封反应效率 ≥ 95 %;过放电特性 ≥ 0.75C2;大电流放电特性 ≥ 15 min;组合一致性 △ ≤ 0.4 V)。

表2 3-DZM-20 电池检验结果

3 结论

通过对现有 6-DZM-20 型铅酸电池组结构改进,在保持总尺寸不变的前提下,降低电池总高度,优化负极板工艺配方,设计出 8 只成组的3-DZM-20 型电池组,有效缓解了电解液分层、浓差极化所带来的电池早期失效问题,提高了电池组的活性物质利用率、低温放电性能和循环使用寿命。