几何曲线在板栅设计中的应用

沈旭培,方明学,熊正林,刘三元

(天能电池集团有限公司,浙江 湖州 313100)

0 引言

板栅作为电子的导体和活性物质的载体,本身几乎不参加化学反应,但是其电导值的大小是影响蓄电池性能的关键因素之一。在板栅合金不变的情况下,筋条的数量、截面积、排列分布和极耳位置等将决定其电导值的大小[1]。筋条的分布大致有垂直式、倾斜式和扩展式等,极耳位置可在板栅上边框处适当的水平区间内。设计者可根据电池的特征和对应的应用领域,来选择筋条的形状和极耳的位置。

笔者在设计 QZ12.5H 型汽车起动电池板栅时,对纵筋条采用放射状设计,对极耳采用椭圆焦点原理,将电池的大电流放电时间提高约 14 %~25 %。根据黄金分割原理,使极群组与电池槽的结构配合至最佳点,同时将板栅底部的栅格形状设计成三角形,在结构稳定的条件下,降低了极板分切过程中的报废率。

1 板栅设计

1.1 纵筋条

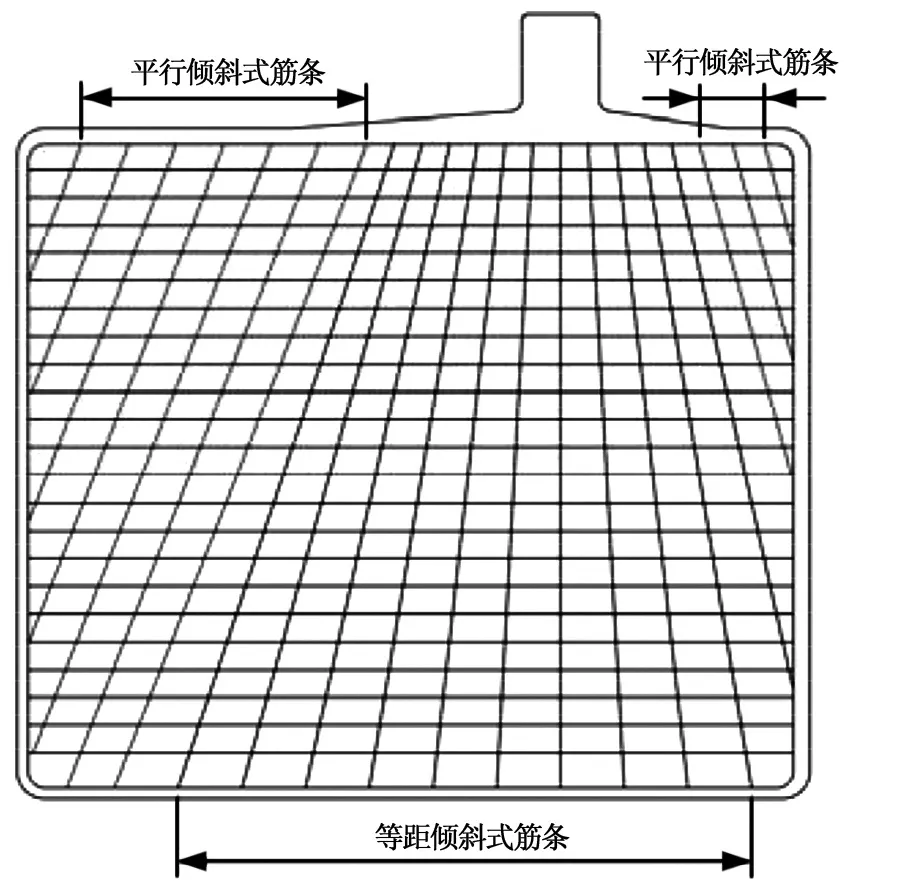

汽车引擎起动时,需要蓄电池瞬间提供约为额定容量 5 倍甚至更大的电流值,这是起动型电池的固有属性之一。在参加反应的活性物质质量和密度等参数相当的条件下,板栅的导电性尤为重要。对于大电流值要求相对不高的动力型、储能型、备用型和牵引型电池来说[2],板栅纵筋条多数是垂直式的,因为垂直式筋条对电流的分布相对均匀一些。然而,起动型电池板栅的纵筋条多数为倾斜式的,而且试验证明,倾斜式纵筋条的集流效果相对较好。根据板栅的结构,设计者将靠近极耳的纵筋条设计成等距倾斜式的,将远离极耳的纵筋条设计成平行倾斜式的(见图 1)。

在蓄电池放电时,极板的电流通过筋条汇集至极耳处。在电流的纵向传输上,纵筋条路径趋向的集中与分散将影响集流效果。如图 1 所示,由于2 种倾斜式纵筋条同时存在,当纵筋条向上方延长时,最终不相交于一点,电流呈分散性传输。

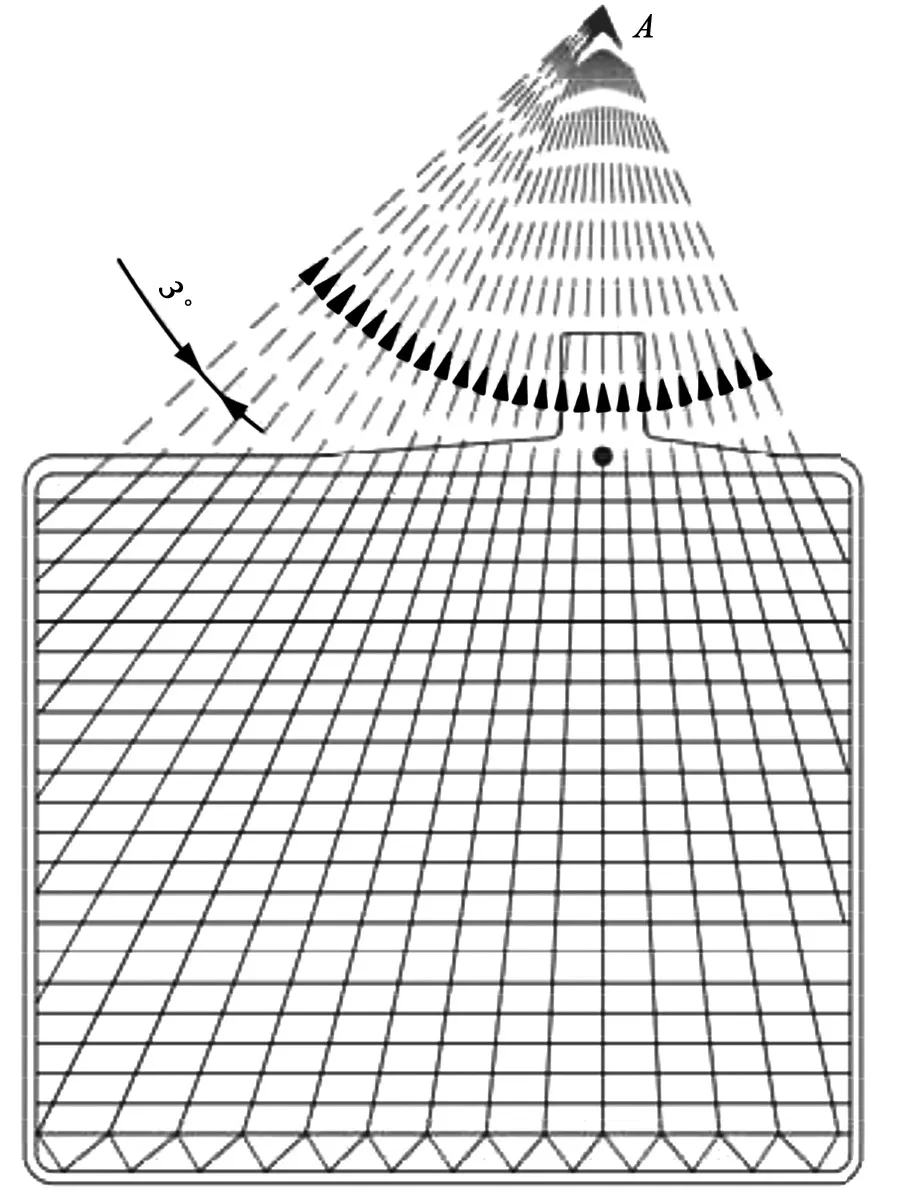

笔者自极耳上方拟定一点A,设为光源(点A即为端子的顶部,见图 4),将纵筋条模拟成夹角为 3º 的光线[3],构成放射状筋条(见图 2)。因为光线来自于光源,所以纵筋条向上方延长时,均相交于点A。经试验数据表明,放射状筋条的集流效果明显提高。

图1 倾斜式纵筋条板栅

1.2 极耳

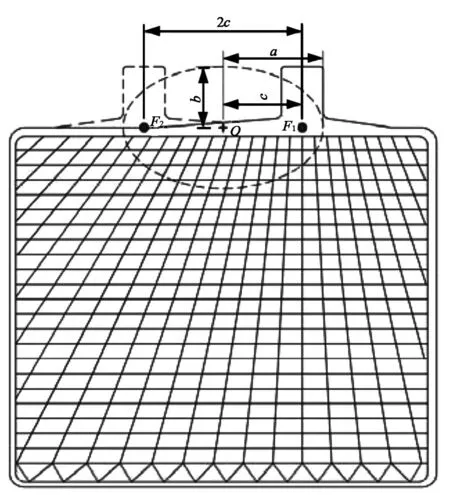

椭圆曲线上的任意一点到两个焦点的距离之和恒定,这一原理目前在光学和声学中都得到实际应用。例如:椭圆的一个焦点发射出的光线,经椭圆反射后,反射光线必经过椭圆的另一个焦点;电影院的音箱放于椭圆焦点处以达到最佳的声音反射。笔者将这一原理应用于板栅设计中,在配组后的极群组中,以极板上边框中点为椭圆中心,以边框中点至极耳外侧边缘为椭圆长半轴a,以边框中点至极耳顶部边缘为椭圆短半轴b,将极耳与上边框的垂足定为椭圆的焦点F1、F2(见图 3)。根据椭圆焦距公式c²=a²-b²,取a= 35,b= 28,c= 21 时,F1、F2点恰好为椭圆的焦点[4]。由于焦点F1、F2作为极板的电流汇集点,在蓄电池放电时,负极板通过焦点的电场线全部反射至正极板的焦点。电场线越密集表明电场强度越强,电池的瞬间放电电流值越大。

图2 点光源放射状纵筋条板栅

图3 根据椭圆焦点原理设计的板栅

1.3 极群组结构

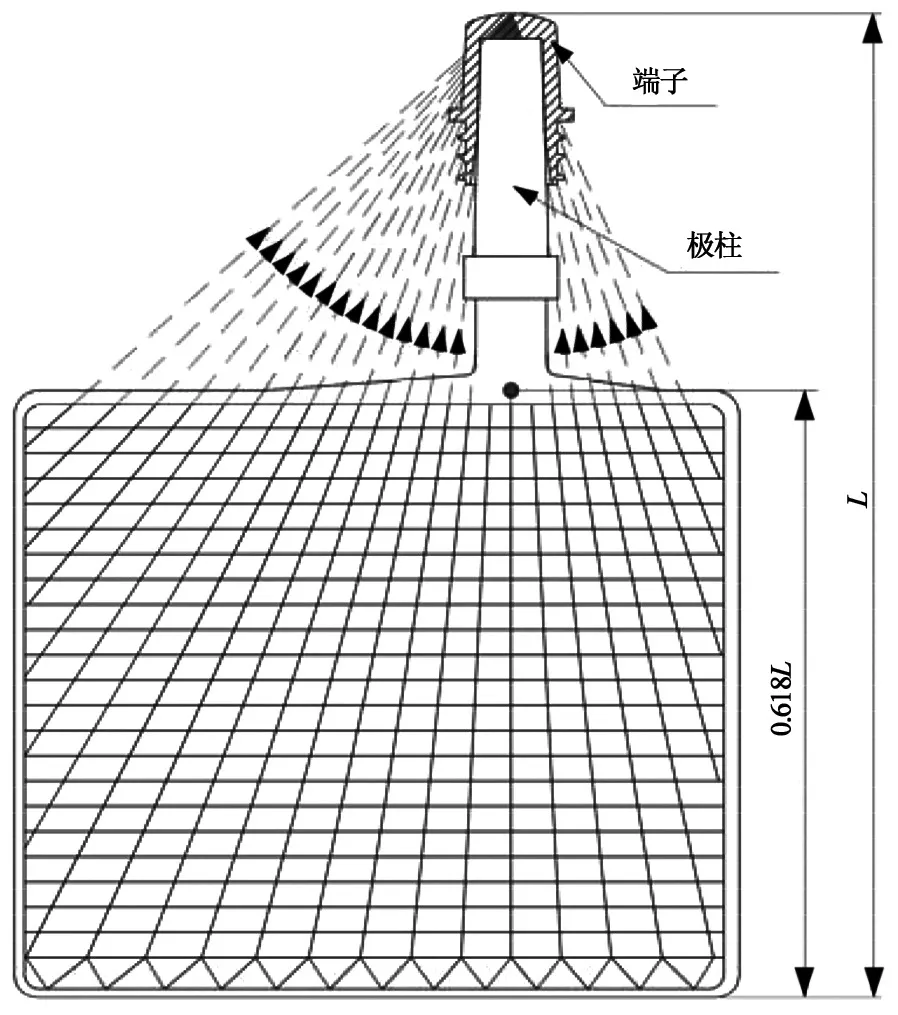

蓄电池由极板、极耳、汇流排、极柱和端子构成导电体系[5]。当蓄电池的高度定型时,极板高度将决定极柱的长度。如果极柱过长,电阻增大;如果极柱过短,极板高度可能会影响槽盖封合。在确保蓄电池设计容量足够的前提下,取极板高度与极板底部至端子的长度比为 0.618∶1(见图 4),即黄金分割比例。该方案使得极群组结构比例优化,在极板高度约占电池高度约 60 % 时,电池槽上部的空隙有利于气体的循环复合,电池的耐振动性亦达到最佳。

1.4 三角形栅格

由于放射状筋条是按等角度分布,离光源越远,光线之间的距离就越大。如图 2 中,板栅底部栅格的宽度显得更大,故栅格强度减弱,也不利于活性物质的承载。在生产工序的周转中,极板活性物质脱落现象常见于底部,而且在极板分切时,极板底部也会因强度不高而被损伤。为了提高极板的强度和减少分切时受损伤极板的数量,对板栅底部采用三角形栅格设计。三角形栅格设计具有增加栅格强度和稳定活性物质的效果[6],在实际生产中得到了验证。

图4 根据黄金分割率设计的板栅

2 实验

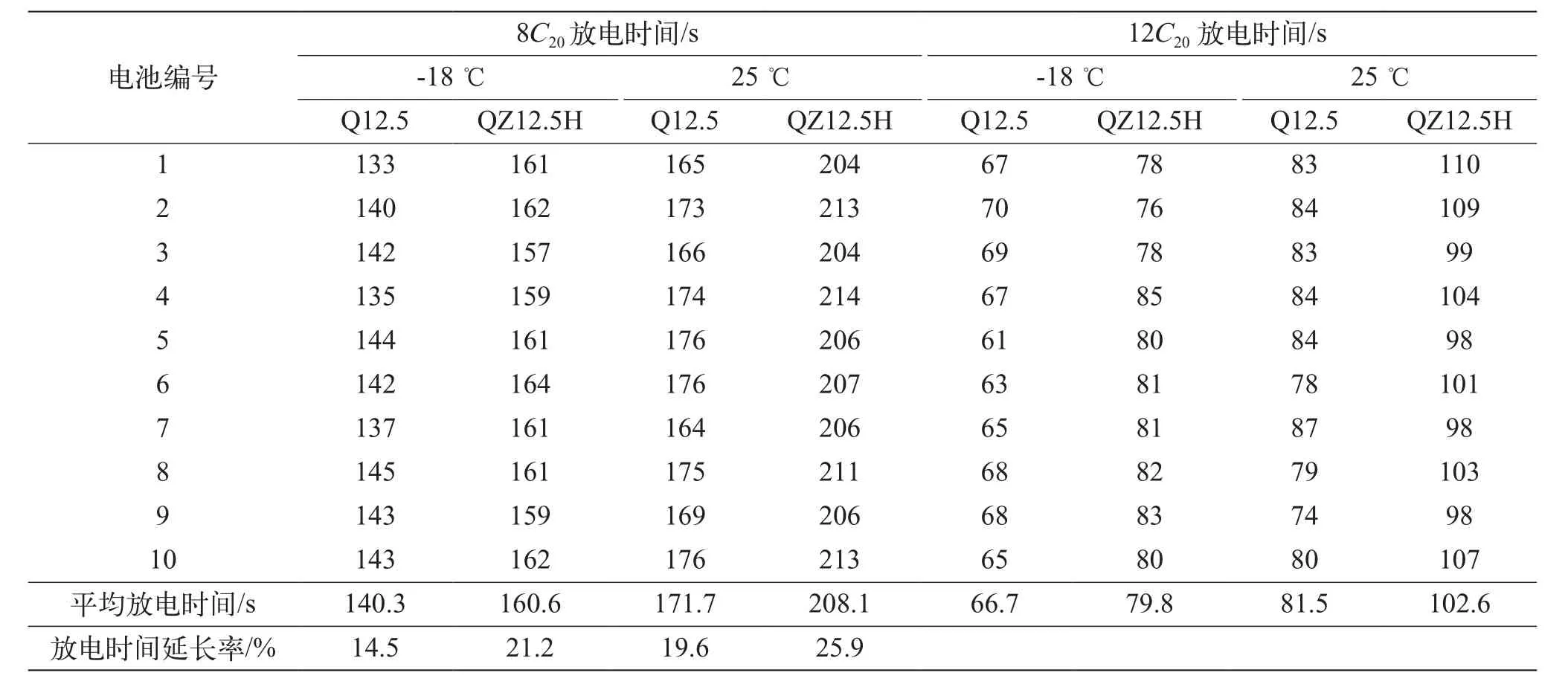

取 QZ12.5H 极板装配 95D31 汽车起动电池,额定容量 C20为 80 Ah。以 8C20和 12C20的电流分别在 -18 ℃ 和 25 ℃ 环境下放电至端电压为 6 V 时,与普通 Q12.5 极板装配的 95D31 电池做大电流放电对比实验,实验测得数据如表1所示。

表1 不同极板装配的 95D31 电池在不同环境下的实验数据表

3 结论

笔者将几何曲线原理应用到板栅设计中,改变了板栅的结构和筋条的分布。从表1 中的实验数据可得出,试验电池在不同环境下的大电流放电对比实验中,放电时间均得到了不同程度的延长,且在一定的区间内,当放电电流值增加时,放电时间的延长率也随之增加,更体现出几何曲线应用在板栅设计中的优越性。本文中所引用的几何曲线在几何学中可谓微不足道,或许有更多类型的曲线应用在板栅设计中将会表现的更好,而未得到应用,故还有研究的空间。但是,对于采用浇铸工艺的板栅,板栅的设计不仅能够影响电池的性能,同时也能够影响板栅浇铸的难易程度[1]。在电池整体结构允许的条件下,怎样选择更好的曲线应用于板栅设计中,使浇铸工艺简易化,以及找出电池槽与极群组的最佳配合比例,在电池精细化设计中长期值得研究和关注。