E51环氧树脂基碳纤维复合材料力学性能研究

段国晨,赵景丽,赵伟超

(西安爱生技术集团公司,西工大无人机所,陕西 西安 710075)

环氧树脂与碳纤维复合是中小型无人机常采用的结构材料,其复合材料的制造常用的是手糊玻璃钢成型工艺,又称为接触成型工艺。将树脂和固化剂、稀释剂等按一定配比配置,在一定时间内湿润碳纤维织物,交替在模具表面铺贴,经过一定的温度、时间、压力固化之后即可得到需要的玻璃钢产品。此工艺方法不受产品尺寸和形状限制,成本低,投资少,见效快。

针对不同无人机的结构强度要求,本研究采用E51型的环氧树脂,选用C-1107和A100 2种碳纤维制备无人机使用的复合材料,研究了该复合材料的力学性能,取得较好的研究成果。

1 实验部分

1.1 主要原材料

环氧树脂,E51,工业级,蓝星新材料无锡树脂厂;固化剂,A-50,工业级,淮安市兴淮固化化工研究所;邻苯二甲酸二丁酯,化学纯,西安化学试剂厂;碳纤维布,C-1107,江苏天鸟高新技术股份有限公司;碳纤维布,A100,宜兴市宜泰碳纤维织造有限公司;脱模剂,PASTE WIZ,美国AIRTECH公司。

1.2 仪器及设备

微机控制电子万能试验机,UTM4304,深圳三思纵横科技股份有限公司;电子天平,FA2104,上海精密仪器有限公司。

1.3 样品制备

按照手糊玻璃钢工艺要求制备复合材料试样。

1)按照E51环氧树脂∶固化剂∶稀释剂=100∶25∶16质量比配成环氧树脂胶粘剂。

2)用丙酮将平板模具清理干净,涂覆2遍脱模剂PASTE WIZ,间隔15 min,干燥30 min之后待用;

3)剪 裁 16层 C-1107碳 纤 维 布 及 16层A100碳纤维布;

4)逐层浸胶,在平板模具上进行铺贴,控制树脂质量分数为35%;

5)采用密封袋抽真空,排除层间气泡;

6)室温固化24 h,脱模。

1.4 性能测试

1)拉伸性能:按照GB/T 3354—2014进行测试;

2)弯曲性能:按照GB/T 3356—2014进行测试;

3)层间剪切性能:按照JC/T 773—2010进行测试。

2 结果与分析

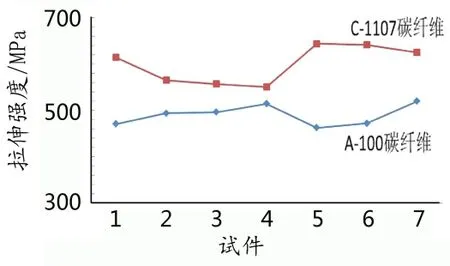

2.1 碳纤维对复合材料拉伸性能的影响

2种不同的碳纤维与E51环氧树脂按手糊玻璃工艺制得的复合材料的拉伸强度与拉伸模量测试结果如图1和图2所示。

从图1和图2可以看出,C-1107增强的环氧树脂拉伸强度和拉伸模量都较高,拉伸强度达到了599.52 Mpa,平均拉伸模量66728.89 MPa;A100增强的环氧树脂平均拉伸强度达到489.74MPa,平均拉伸模量达到52 754.52 MPa。采用同样的环氧树脂,差异高达109.8 Mpa,其主要原因是碳纤维的差异造成了复合材料拉伸性能的差异。

图1 复合材料的拉伸强度Fig.1 Tensile strength results of composite materials

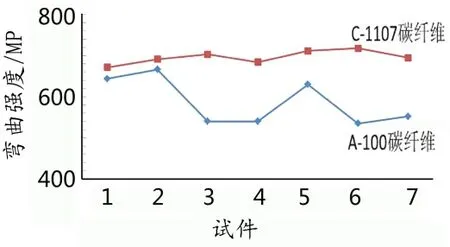

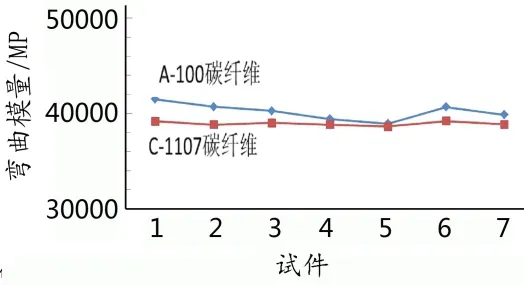

2.2 碳纤维对复合材料弯曲性能的影响

2种不同的碳纤维对复合材料弯曲性能的影响如图3和图4所示。

图3 复合材料的弯曲强度Fig.3 Bending strength results of composite materials

图4 复合材料的弯曲模量Fig.4 Flexural modulus results of composite materials

从图3和图4可以看出:加入A100的复合材料的弯曲强度达到586.90 MPa,加入C-1107的复合材料的弯曲强度达到696.48 MPa,差异达到109.85 MPa。加入A100的复合材料的弯曲模量达到40 192.16 MPa,加入C-1107的复合材料的弯曲模量达到38 932.84 MPa,弯曲模量差1 259.32 MPa。飞机结构设计若需要高模量复合材料结构,可以采用带有A100碳纤维布的复合材料;若需要高的弯曲强度,则可以选用带有C-1107碳布的复合材料。

2.3 碳纤维对复合材料层间剪切性能的影响

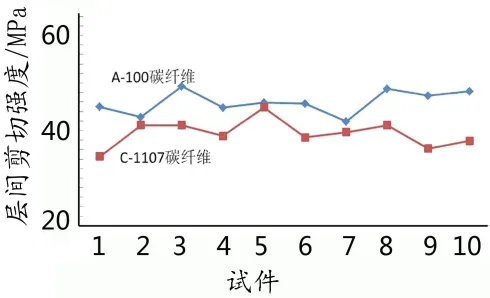

碳纤维对复合材料层间剪切性能的影响见图5。

图5 复合材料试板层间的剪切强度Fig.5 Interlaminar shear strength results of composite materials

从图5可以看出,带有A100碳纤维布的复合材料试板层间剪切强度为45.96 MPa,带有C-1107碳纤维复合材料试板层间剪切强度为39.69 MPa,差异并不是很大,这是因为复合材料的层间剪切强度是由树脂起主要作用,2种试件采用同样的环氧树脂,所以差异不大,但是A100碳纤维增强的环氧树脂层间剪切性能稍高。

3 结论

通过实验可以得知A100及C-1107 2种碳纤维布增强E51环氧树脂都适用复合材料手糊玻璃钢工艺。通过实验对比,C-1107碳纤维布对复合材料拉伸性能的增强效果明显,平均拉伸强度达到599.52 MPa,平均拉伸模量达到66 728.89 MPa。而A100碳纤维布增强的环氧树脂层间剪切强度稍高,平均层间剪切强度达到45.96 MPa。设计人员可以根据不同的结构强度需求,采用不同的碳纤维布,达到轻量化的设计要求。