建筑外墙板用自密实混凝土的配制及性能试验

耿飞 ,林辉 ,桂敬能 ,周利睿 ,李进 ,4,朱玉翔 ,高培伟

(1.南京航空航天大学 航空宇航学院,江苏 南京 210016;2.东南大学 土木工程学院,江苏 南京 210096;3.无锡市墙材革新和散装水泥办公室,江苏 无锡 214001;4.连云港石化产业园有限公司,江苏 连云港 222065)

0 引言

建筑产业化已经成为当下建筑业发展的趋势和必然[1-2],其中较理想的住宅体系有装配式(Precast Concrete,PC结构)住宅体系和SI住宅体系(SI体系,即结构部分Skeleton和配套装修部分Infill分离的建造体系)。2010年住房和城乡建设部住宅产业化促进中心发布了《关于印发<CSI住宅建设技术导则>(试行)的通知》,首次在国家层面明确提出了将支撑体部分和填充体部分相分离的住宅建筑体系,这是国家推进建筑产业化的重大变革和导向。2013年江苏省政府办公厅印发的《江苏省绿色建筑行动实施方案》(苏政办发[2013]103号),要求深入推进节约型城乡建设,推行新型建筑工业化。2017年由江苏省住建厅、发改委、经信委、环保厅和质监局联合印发的《关于在新建建筑中加快推广应用预制内外墙板预制楼梯板预制楼板的通知》(苏建科[2017]43号)中,对鼓励采用预制外墙板提出了具体要求,势必极大地推动预制外墙板的生产和工程应用。

预制混凝土外墙板可用于承重或非承重结构,通过夹芯或填充低密度保温材料亦可实现结构自保温,在装配式建筑外围护结构部品中占有较大的比重[3-4]。预制外墙板常采用流动性混凝土,通过模筑振动成型。在生产过程中容易因过振而产生泌水和离析,影响混凝土的表观质量,增大板面开裂的风险,且模板及附属设施会产生较大的松动和变形。同时,振动噪声对周边环境不友好,影响操作人员的身心健康。自密实混凝土是在自身重力作用下流动并密实,无需振捣即可获得良好的均质性,在诸多复杂结构中应用较为广泛[5-6]。然而,自密实混凝土配制时往往胶凝材料用量多、砂率大,并掺用超塑化剂,收缩开裂的风险相对较大,很少用于壁薄面大的预制外墙板。

本研究基于微膨胀和界面强化技术,掺用复合外加剂(减水剂、消泡剂和膨胀剂)和活性无机矿物,进行建筑外墙板用自密实混凝土的配制,测试混凝土的物理力学性能及微观结构特征,为其工业化生产应用奠定技术基础。

1 试验

1.1 原材料

水泥:海螺牌P·Ⅱ42.5R,3 d和28 d抗压强度分别为24.0 MPa和 45.3 MPa,3 d和 28 d抗折强度分别为 4.4、7.0 MPa,比表面积为380 m2/kg,符合GB 175—2007《通用硅酸盐水泥》技术要求;粉煤灰:南京热电厂产Ⅰ级粉煤灰,7 d和28 d活性指数分别为86.0%和109.1%;矿粉:S95级,流动度比为102%,7 d和28 d活性指数分别为87.0%和105.0%;石子:5~20 mm连续级配玄武岩碎石;砂:河砂,细度模数为3.0,含泥量小于1.0%;减水剂:浙江某公司生产的保坍缓释型聚羧酸减水剂,减水率大于25%,固含量约14.6%;消泡剂:上海巴斯夫公司生产的421型消泡剂;膨胀剂:武汉某建材有限公司生产的硫铝酸盐-氧化钙类膨胀剂,比表面积为295 m2/kg,内掺长度12 mm的聚丙烯纤维,在水中7 d和空气中28 d的限制膨胀率分别为0.085%和0.014%;钢纤维:微细短切钢纤维,长度 12 mm,直径 200 μm,弹性模量>210 GPa。

1.2 试验配合比

参照JGJ/T 283—2012《自密实混凝土应用技术规程》和全计算法[7]进行建筑外墙板用C50自密实混凝土配合比的初步计算,并根据试配结果对计算配合比进行了微调,确定了基础配合比。其总胶凝材料用量为480 kg/m3,水胶比为0.29,砂率为42.2%,集灰比为3.6,掺合料占总胶凝材料用量的25%,矿粉与粉煤灰的质量比为1∶1(见表1中的SCB25组);膨胀剂以内掺的方式等量取代掺合料(见表1中的SCB25EA组);为保持自密实混凝土的流动性和填充性,微细短切钢纤维的掺量定为30 kg/m3。为控制好自密实混凝土的表观质量,减少气孔,在减水剂中复掺0.07%(质量比)左右的消泡剂。

表1 自密实混凝土的试验配合比 kg/m3

1.3 试验方法

自密实混凝土工作性能试验按照JGJ/T 283—2012进行,采用坍落度法测试自密实混凝土拌合物坍落扩展度与T500,测试时一次性使混凝土拌合物均匀填满坍落度筒,且不得振捣。混凝土抗压强度试验参照GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行。干缩试验参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行,将新拌混凝土浇入高度400 mm的无盖钢筒中,24 h后开始测试其不同龄期的高度变化。微观结构分析(SEM)采用日本电子光学公司JSM-5600LV型扫描电镜,将混凝土样品烘干至恒重后用酒精浸泡,中止水化48 h后烘干并密封保存以进行微观测试分析。

2 试验结果与分析

2.1 自密实混凝土的工作性能

自密实性能包括填充性、间隙通过性与抗离析性,不仅与混凝土的施工性能密切相关,也影响着混凝土微观结构的发展和匀质性,从而影响到混凝土的耐久性与变形性能。自密实混凝土使用了大量的胶凝材料,若仅用水泥作为胶凝材料,容易导致混凝土早期水化热多、硬化收缩大以及耐久性差等缺陷。在自密实混凝土中添加矿物掺合料,合理搭配胶凝材料,不仅能够改善其工作性能,还可以发挥出矿物掺合料的物理效应、填充效应和火山灰效应,形成密实均匀的结构,并提高自密实混凝土的耐久性能。4组自密实混凝土的工作性能见表2,初始的工作状态见图1。

表2 自密实混凝土的工作性能

图1 自密实混凝土的工作状态

由表2和图1可见,掺总量为25%的复合掺合料(SCB25组)时,混凝土的坍落扩展度和扩展速率良好,粉煤灰与矿粉的双掺效应体现[8]。掺膨胀剂后新拌混凝土(SCB25EA)的扩展度有所降低,其主要原因在于:一是膨胀剂的快速水化反应导致浆体内部粘聚力增强,二是膨胀剂中复掺细小聚丙烯纤维增大了内摩擦力;通过适量调整减水剂掺量或保坍组分用量,可以改善掺膨胀剂混凝土的自密实性能[9]。微细钢纤维会在混凝土拌合物中形成三维的乱向支撑,加剧浆体的流动阻力,在一定程度上降低自密实性能,需要控制适宜的掺量。在本研究条件下,钢纤维掺量在30 kg/m3时,混凝土的自密实性能良好。

2.2 自密实混凝土的力学性能

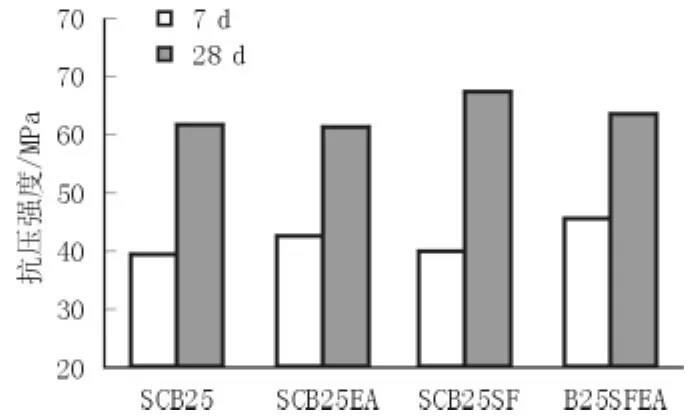

4组自密实混凝土的7 d和28 d抗压强度见图2。

图2 自密实混凝土的抗压强度

从图2可以看出,在总胶凝材料用量为480 kg/m3时,用30 kg/m3膨胀剂等量取代粉煤灰和矿粉,或者掺入30 kg/m3的微细钢纤维,对自密实混凝土的抗压强度影响不大,7 d强度在40.0~46.0 MPa,相对SCB25组的变化幅度小于5%;28 d强度在61.0~68.0 MPa,相对SCB25组的变化幅度小于10%,满足C50自密实混凝土的强度要求。

2.3 自密实混凝土的干缩性能

4组自密实混凝土的干燥收缩试验结果见图3。

图3 自密实混凝土的干燥收缩

由图3可见,在几乎绝湿的密封环境下,4组自密实混凝土出现不同程度的收缩。掺入钢纤维和膨胀剂后,自密实混凝土的干缩均明显减小,单掺钢纤维、单掺膨胀剂、复掺钢纤维和膨胀剂试样的平均减幅分别为41.5%、66.1%、75.4%。膨胀剂在自密实混凝土中遇水生成大量膨胀结晶水化物,使混凝土产生适度膨胀,在边界条件约束下,可在结构中建立0.2~0.7 MPa预压应力,从而抵消混凝土在硬化过程中产生的收缩拉应力,并推迟收缩的产生过程,防止或减少混凝土收缩开裂。

2.4 自密实混凝土的微观结构

为观测自密实混凝土的微观结构,将标准养护28 d的试件敲碎,加工成尺寸约为10 mm×10 mm×5 mm的长方体,同时含有集料和浆体,并尽量使骨料界面位于试件的中心。掺25%掺合料、30 kg/m3膨胀剂以及膨胀剂和微细钢纤维复掺的自密实混凝土的微观结构如图4所示。

从图4可以看出,养护28 d时粉煤灰球状玻璃体的表面附有水化产物,但产物数量并不是很多,后期水化将进一步密实混凝土结构,改善自密实混凝土的力学性能和耐久性[10]。膨胀剂掺入后反应生成的针状AFT填充浆体孔隙,减少混凝土基体的原始缺陷;特别是在复掺钢纤维以及有模板约束的情况下,混凝土内部会产生膨胀压应力,使水化产物填充间隙,增加基体密实度,从而改善自密实混凝土的力学性能和耐久性能。

图4 自密实混凝土的微观结构

3 自密实混凝土用于外墙板的浇注成型

试验选用的建筑外墙板截面构造如图5所示。所浇注的试件长度为1000 mm、宽度为600 mm、厚度为200 mm、肋厚15 mm、最小壁厚25 mm,其中半圆形和矩形为轻质保温填充材料。

图5 外墙板的截面构造

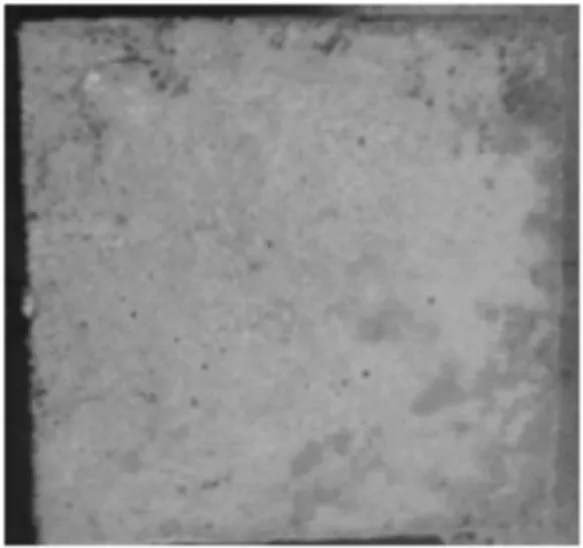

选用表1中B25SFEA组的配合比,采用平模浇注方法,并在钢模表面涂刷有机硅脱模剂。养护24 h后脱模,发现混凝土在墙板肋和壁处的填充性较好,墙板表面略有微小气孔,总体表观质量良好(如图6所示)。

图6 外墙板的表观质量

4 结论

(1)通过对自密实混凝土胶凝材料用量、水胶比、砂率以及外加剂的合理优化,在单掺膨胀剂及复掺微细钢纤维的情况下,自密实混凝土均具有良好的工作性能,可满足免振捣的施工要求。

(2)膨胀剂和钢纤维对自密实混凝土抗压强度的影响不大,但可明显改善混凝土的干缩性能,显著降低薄壁结构的开裂风险;同时可减少混凝土的基本缺陷,改善其微观结构。

(3)配制的自密实混凝土能较好地填充外墙板的模板,施工便捷,可避免因成型时振动所产生的负面效应。