机喷型湿拌砂浆的配制及性能研究

徐海源 ,沙建芳 ,刘建忠 ,吴洲 ,郭飞

(1.高性能土木工程材料国家重点实验室,江苏 南京 210008;2.江苏苏博特新材料股份有限公司,江苏 南京 211103)

0 前言

机喷型湿拌砂浆是将水泥、矿物掺合料、细骨料及外加剂按一定比例,在搅拌站经计量、混合、加水搅拌而成的适用于机械喷涂施工的预拌砂浆[1]。相对于传统人工湿拌砂浆,其具有保水效果好、施工效率高、墙面无空鼓等优点[2]。积极推广机械喷涂湿拌抹灰砂浆在工程中的使用,既能节约材料,又能有效改善施工环境和工程质量。近年来,机械喷涂湿拌砂浆在建筑领域的应用逐渐增多,但大多均凭有限经验进行施工,从机喷砂浆配制、泵送、喷涂、上墙方面对其进行系统研究的文献还比较少[3-5]。

本试验从砂浆的机喷特性需求为基础,从砂浆稳塑剂、浆骨比、细骨料等方面研究了对机喷水泥砂浆性能的影响;系统分析了机喷砂浆在制备、泵送、喷涂、上墙施工过程中的性能变化规律;提出了机械喷涂湿拌砂浆的配制方法。研究可为机喷型湿拌砂浆在工程中应用提供参考。

1 试验

1.1 试验材料

(1)胶凝材料:海螺牌 P·O42.5 水泥,密度 3.02 g/cm3,28 d抗压强度48.6 MPa,性能指标符合GB 175—2007《通用硅酸盐水泥》的要求;南京热电厂Ⅰ级粉煤灰,密度2.3 g/cm3。

(2)外加剂:W1为引气型机喷砂浆稳塑剂、W2为减水剂型砂浆稳塑剂、W3为复合型砂浆稳塑剂,推荐掺量为2 kg/m3,均为江苏苏博特新材料股份有限公司研制。

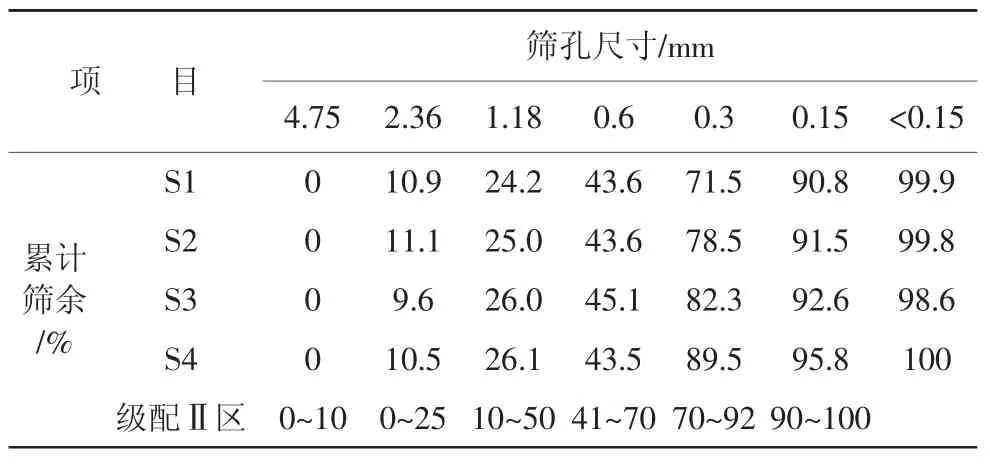

(3)细骨料:河砂 S1、S2、S3、S4,细度模数分别为 2.41、2.49、2.55、2.65,颗粒级配如表 1 所示。

表1 细骨料的颗粒级配

1.2 试验方案及方法

1.2.1 试验方案

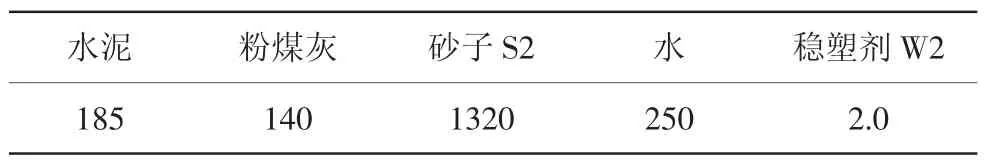

机喷砂浆基准配合比如表2所示。选用不同品种的稳塑剂 W1、W2、W3,掺量分别为 1.5、2.0、2.5、3.0 kg/m3,分析其对砂浆工作性能、泵送、喷涂及上墙后性能的影响规律;保持粉煤灰掺量不变,逐渐减小胶凝材料用量或调整水泥与粉煤灰的组成比例,得到不同浆骨比,探讨砂浆的浆体用量对机喷性能的影响;选用不同细度模数与颗粒级配的细砂,分析细骨料级配对机喷砂浆性能的影响规律。

表2 机喷砂浆基准配合比 kg/m3

1.2.2 试验方法

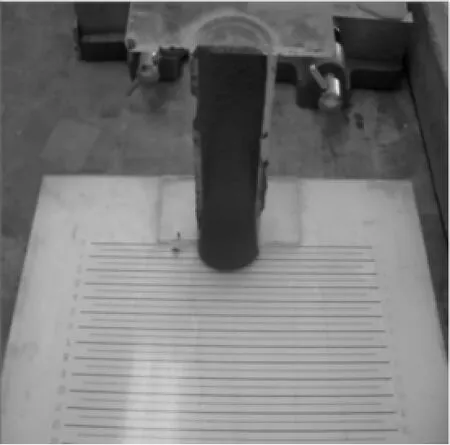

砂浆流动度按照GB/T 2419—2005《水泥胶砂流动度测定方法》进行测试;表观密度、保水率和凝结时间按照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》进行测试;砂浆抗流挂性测试方法如下:将砂浆填满内径为40 mm、高165 mm的半圆筒,将其竖起,5 min后测量砂浆流出的距离(见图1)。配制的砂浆采用浙江温工JP-90砂浆喷涂机喷浆机进行机喷上墙施工,观察砂浆泵送前后性能的变化规律、砂浆的喷射性能、上墙抗流挂性及落地灰情况。

图1 砂浆抗流挂性能测试方法

2 试验结果与分析

2.1 稳塑剂对机喷砂浆性能的影响

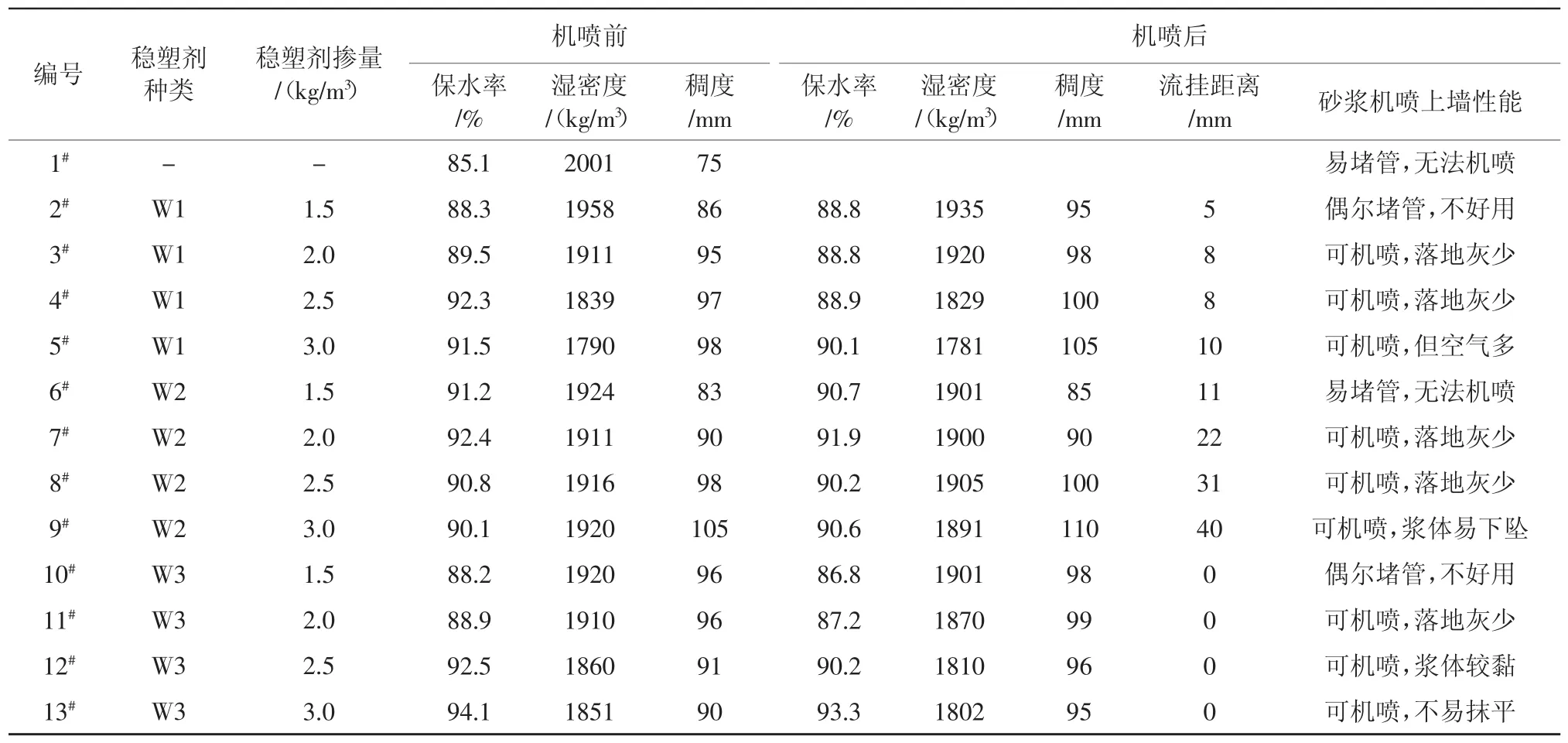

按照表2机喷砂浆基准配合比,选用不同的稳塑剂,调节掺量分别为 1.5、2.0、2.5、3.0 kg/m3,分析其对砂浆工作性能与机喷上墙后性能的影响,结果如表3所示。

表3 稳塑剂种类及掺量对机喷砂浆性能的影响

从表3可以看出,稳塑剂有利于提升砂浆的工作性能,未掺稳塑剂的砂浆由于缺乏保水组分,砂浆的保水率低,泌水量大,在泵送过程中易堵管,无法进行机喷施工。添加稳塑剂后,当掺量从1.5 kg/m3逐渐提高至3.0 kg/m3时,稳塑剂W1、稳塑剂W2、稳塑剂W3分别显著影响了砂浆的湿密度、稠度及保水率,表明稳塑剂的种类及掺量会对相同配合比的砂浆性能表现出不同的影响规律,因此制备机喷湿拌砂浆时需对稳塑剂的性能进行试验优选后确定。

对比砂浆泵送前后的性能可以看到,采用机器泵送后,砂浆稠度会有所增大(约增大了5 mm),湿密度也降低了20~50 kg/m3。这可能是在砂浆输送过程中引入了部分空气,使得含气量有所增加,因此湿密度减小,从而也引起了稠度的增大。

砂浆的稠度、湿密度、保水率是控制机喷质量的重要性能指标。稠度方面,当机喷砂浆稠度低于85 mm时,机喷时易堵管;当稠度达到105 mm以上时,砂浆喷上墙后容易发生流挂,甚至下落,在墙面上难以粘住;当稠度为90~100mm时,机喷比较顺畅,上墙后浆体流挂少,比较适合机械化施工。在湿密度方面,当砂浆的湿密度较低、含气量高时,在喷射的过程中气体易聚集,会出现浆体断断续续喷出喷嘴的现象,影响了墙面施工的连续性;湿密度控制在1850~1950 kg/m3时状态较优。在砂浆保水率方面,当低于88%时,机喷时易堵塞;当高于93%时,砂浆不堵管,但浆体较黏,浆体表面不易收光;保水率为88~92%时,砂浆机喷性能及上墙后具有较合适的施工性能。可见,在机喷砂浆配制过程中,需对砂浆的稠度、湿密度及保水率进行合适的控制,并随时对砂浆泵送、上墙过程进行抽检监控,以避免泵送堵管、上墙后脱落及粘刀问题的发生。

2.2 配合比参数对机喷砂浆性能的影响

2.2.1 浆骨比对机喷砂浆性能的影响

按基准配合比,调整胶凝材料组成,测试了浆骨比对机喷砂浆性能的影响,结果如表4所示。

表4 浆骨比对机喷砂浆性能的影响

浆骨比是表征砂浆中浆体用量的重要指标,采用浆体与骨料的体积比来表征。浆体的用量直接影响了机喷砂浆的易泵性与产品的经济性。试验采用逐渐降低胶凝材料用量的方法,探究机喷砂浆生产中合适的浆体用量。表4结果表明,当胶凝材料用量为290 kg/m3及以上时,砂浆中浆体较丰富,机喷过程顺畅,不堵管;当胶凝材料用量为260 kg/m3时,此时浆骨比为0.48∶0.52,搅拌后的砂浆露砂,粘聚性较差,上墙后浆体易下坠;当胶凝材料用量为230、260 kg/m3时,在保持胶凝材料用量不变,通过增加粉煤灰掺量,提高其浆骨比为0.49∶0.51左右时,浆体的包裹性得到改善,可进行机喷施工。综上来看,当浆体体积高于50%时,砂浆可具有较优的泵送与上墙施工性能。

2.2.2 细骨料性能对机喷砂浆性能的影响

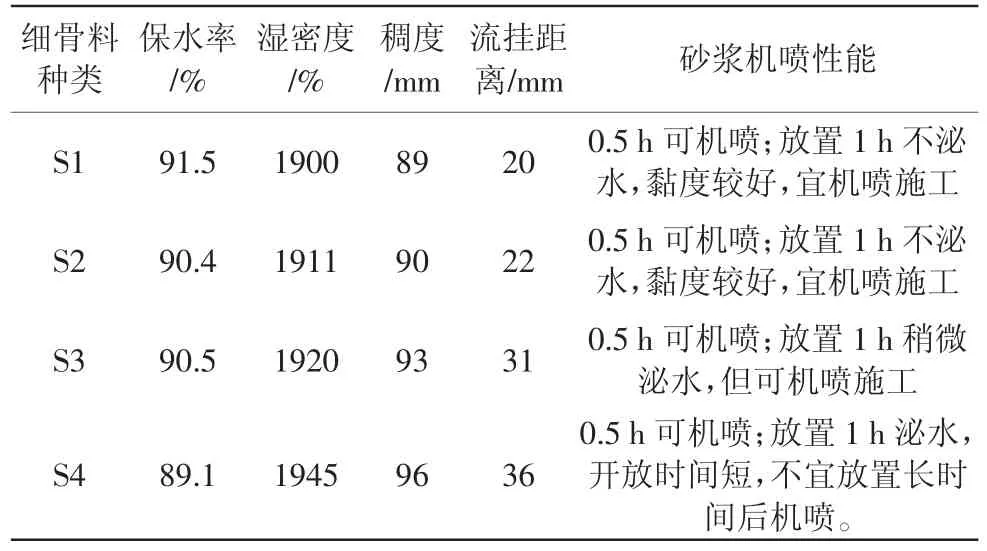

保持基准配合比不变,采用不同细骨料,分析其对机喷砂浆性能的影响,结果如表5所示。

表5 细骨料性能对机喷砂浆性能的影响

从表5可以看出,随着细骨料粒径的增大,砂浆的保水率降低,稠度及流挂距离增大,但对湿密度影响不明显。当砂的细度模数为2.65,放置0.5 h内的砂浆状态较好,可机喷,但放置1 h时砂浆表面泌水增多,此时机喷过程中易发生堵管现象,且过粗的砂子会导致砂浆不易抹平收面。因此,机喷砂浆过程中砂的细度模数不宜超过2.6,但也不宜过细,当细度模数越小时砂子的颗粒越多,骨料的比表面积也变大,所需的水泥浆也会增多。

3 结论

(1)砂浆稳塑剂是调节机喷砂浆性能的重要方法,砂浆的稠度、湿密度、保水率是控制机喷质量的重要性能指标,当砂浆的稠度为 90~100 mm、湿密度为 1850~1950 kg/m3、保水率为88%~92%时较适合机喷。

(2)配合比设计是控制机喷砂浆质量的重要因素。当细骨料细度模数不超过2.6、浆体体积大于50%时,砂浆具有较优的泵送及上墙施工性能。

(3)砂浆采用机器泵送后,稠度约增大了5 mm,湿密度也降低了20~50 kg/m3,因此生产中对砂浆配制初始性能的检测与质量控制尤为重要。