数控技术在采摘机器人作业中的应用

叶 涛

(信阳高级技工学校,河南 信阳 464000)

0 引言

采摘作业是农业种植中耗时最多、成本最高的环节,基于果蔬的季节性在其成熟后需要在极短时间内完成采摘工作。当前,我国果蔬种植面积不断增大,但采摘作业仍以人工采摘为主,且采摘过程中的成本占据总成本比例为50%~70%。随着果蔬种植面积不断提升,我国果蔬采摘要求逐渐提升,传统手工采摘无法满足实际需求,因此我国一些地区开始采用采摘机器人代替人工采摘,不仅有效提升采摘效率,还降低采摘成本。采摘机器人主要通过数控技术进行控制,其路线规划及避障等均建立在数控技术基础上。本文以数控技术为基础,探究该项技术在采摘机器人运作过程中的应用,并构建出模型进行应用解析。

1 采摘机器人结构设计

1.1 整体结构设计

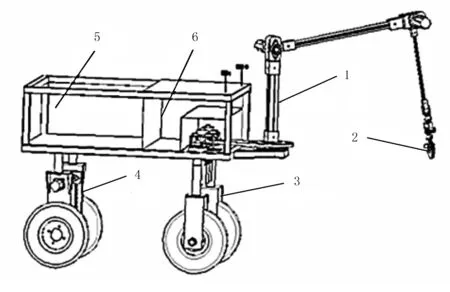

基于农业采摘机器人成本、耗能等方面需求,本研究在设计采摘机器人过程中采用欠驱动方式,设计的采摘机器人结构如图1所示。该机器人主体部分主要包括两个部分:后置轮式移动平台及末端执行机械手。该结构为6自由度机器人,通过对末端执行装置的改进便可适应对多品种果蔬的采摘,从而实现功能扩展。该结构驱动为后轮驱动模式,避免转向结构冗余情况的出现,可在多种复杂环境中运行。其简单结构,前期制造成本和后期维护成本均较低,可满足农用需求。

1.机械臂 2.末端机械手 3.转向轮 4.驱动轮 5.果蔬存储厢 6.自动控制室图1 采摘机器人整体结构图Fig.1 Overall structure of picking robot

工作过程中,车轮移动,机械手通过智能控制到达指定位置进行果蔬采摘。其具体工作流程为:通过系统数控技术控制机器人到达指定位置,由上位机进行图像采集视觉图像后判断果蔬具体位置,并通过控制程序反馈信息进行动力学求解,将求解得到的运动信号反馈至机械手部分进行采摘作业。采摘成功后,将果蔬放置于车厢中,以此循环直至采摘作业完成。其转向作业则是通过自身系统结合GPS规划路线,到达转向边界会自动转向,继续采摘。

1.2 部件设计

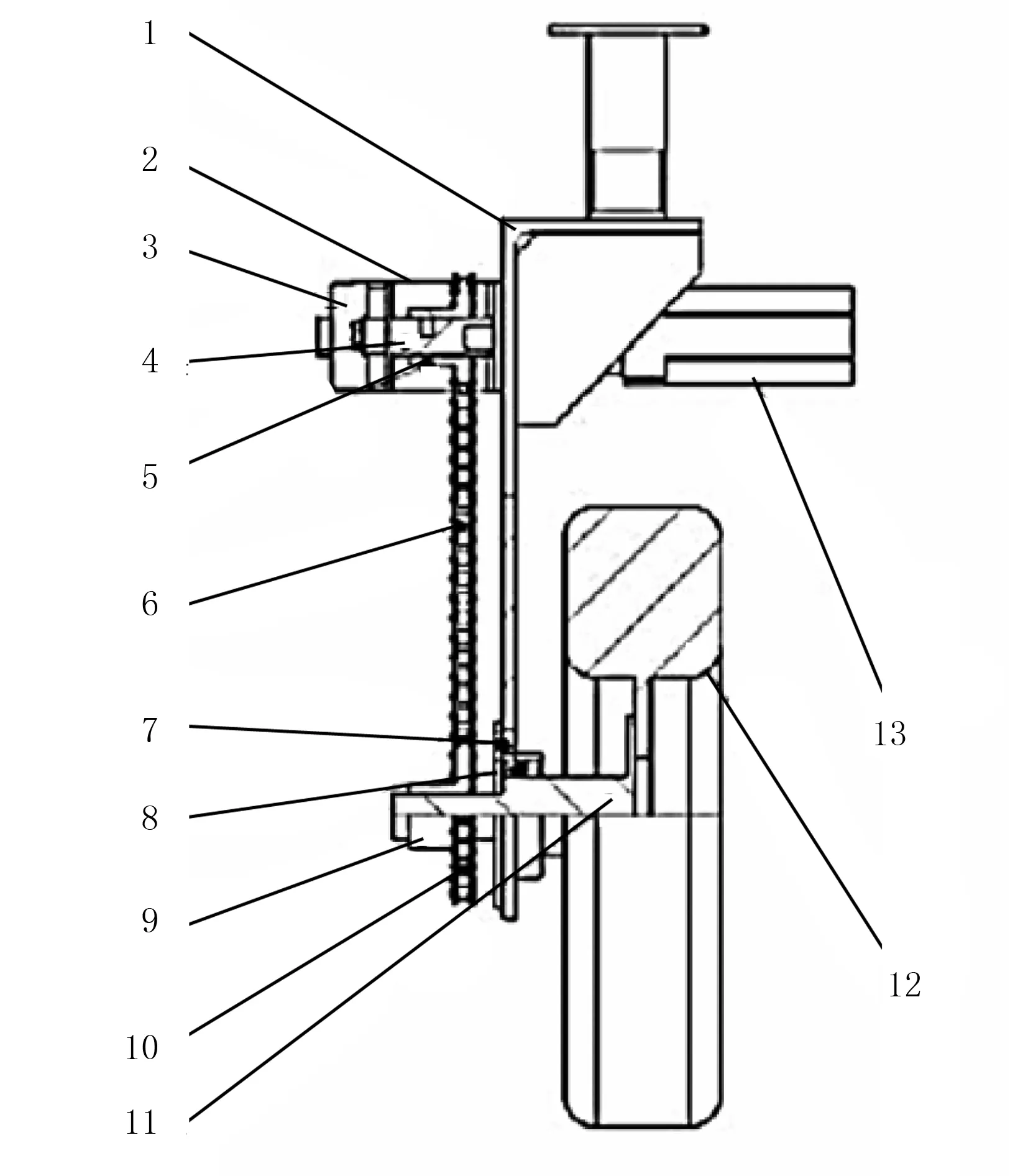

1)驱动结构设计。采摘机器人采用后轮驱动、前轮转向方式控制其运动过程,后轮与伺服电机串联从而有效降低传动过程中的能量损失,并节省系统空间,在复杂地形下可最大限度实现功率传递。前轮部分则是通过伺服电机串联实现转向功能,确保采摘机器人行走中具备高精度控制能力。其驱动结构如图2所示。

1.结构固定架 2.带座轴承平台台 3.带座轴承 4.套筒 5.链轮 6.链条 7.法兰套筒 8.轴承 9.销轴 10.链轮 11.后轮轮轴 12.后轮 13.伺服电机图2 采摘机器人驱动装置Fig.2 Picking robot driving device

2)末端执行装置。末端执行装置是整个结构的核心部分,其结构如图3所示。

1.伺服电机 2.车厢底部前端固定板 3.同步带轮 4.同步带 5.套筒 6.带座轴承 7.伺服电机 8.视频捕捉装置 9.机械手爪 10.机械臂 11.U型件(小) 12.U型件(大) 13.机械臂 14. U型件(小) 15.伺服电机 16.U型件(大) 17.机械臂 18.末端执行装置底座 19.同步带转盘图3 末端执行装置结构Fig.3 End effector structure

该结构各个关节的传动过程均为谐波传动,并需通过伺服电机行星减速机实现其力矩传输效率最大化。该结构具有尺寸较小、运动灵活、工作效率高、成本较低等优点,可满足果蔬采摘多种需求。末端执行器的圆周转动方式主要通过齿轮实现,该种方式传动效率可达到0.99,实际转动过程中可在无滑动情况下保持较高传动精度,并可实现对机械臂的精确定位。

2 机械臂的正逆运动学分析

本研究采摘机器人为六自由度装置,其运动过程主要通过中央控制器进行控制,以矩阵形式控制末端执行器的动作规划,结合实际情况控制末端执行装置的移动。

2.1 末端执行装置参数化建模

末端执行装置位置矢量可对其空间任意点位置进行描述,建立关于末端执行装置的空间三维之间坐标系,将其表示为∑A,对空间任意一点P可将其描述为下列矩阵,即

式中Px—空间X方向分量;

Py—空间Y方向分量;

Pz—空间Z方向分量;

AP—其中上标A表示参考坐标系∑A。

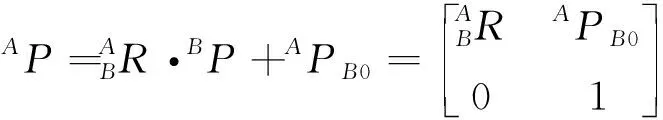

对于空间存在的某刚体B设定∑B,并设定其3个单位主矢量相对于所建立的∑A方向余弦构成的三阶矩阵,可将其表示为

对刚体B上任意一点均可在坐标系均可对其进行描述,即通过B的固连坐标系∑B将处于坐标系∑A的点进行旋转复合,将其表描述为APB0,在此基础上可得到

上式中的复合映射可将其表示为3×4形式齐次矩阵,在实际表达过程中可将AP表示为4×1的列矢量,之后便可得到点P在其所处直角坐标系∑A中的齐次矩阵表达式,将其表示为

3 采摘机器人的数控系统设计

本研究采摘机器人主要通过数控技术进行控制,在控制过程中需要设计其专属控制系统,协调系统多个单元从而完成一整套目标作业。软件部分主要由上位机软件和下位机软件两部分构成,用户需要对系统进行操作时,即通过上位机对采摘机器人传送指令,下位机部分则通过无线终端进行数据接受,在相应网络协议的协助下展开作业。

3.1 PID 算法程序设计

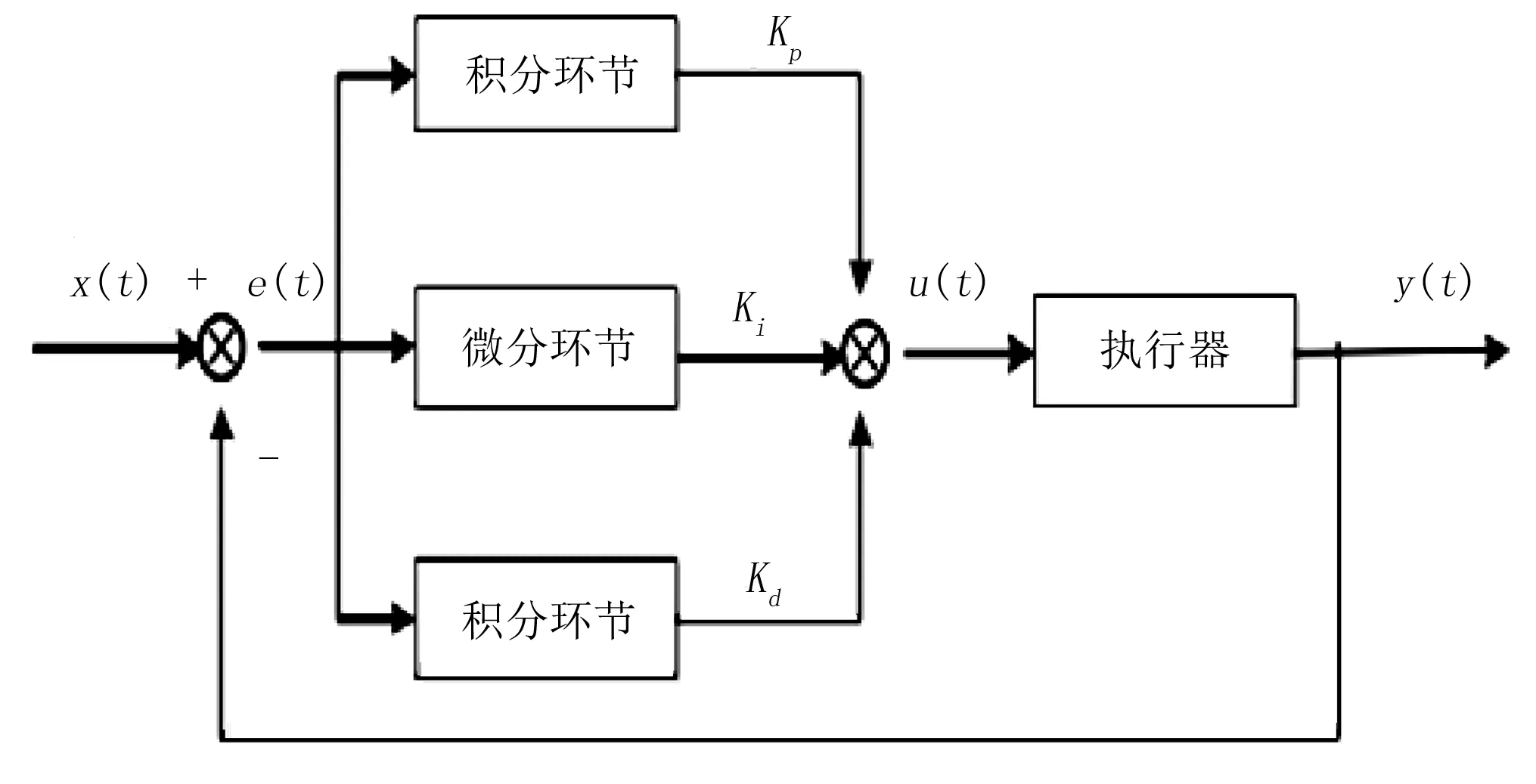

本研究构建的PID控制模型如图4所示。

图4 PID控制模型Fig.4 PID control model

PID控制模型主要通过积分环节、微分环节、积分环节3个部分进行调节。其中,输入部分为

e(t)=r(t)-y(t)

输出部分为

式中p—比例环节;

i—积分环节;

D—微分环节;

Kp—比例增益系数;

Ki—积分时间常数;

KD—微分常数。

1)比例调节:该调节是PID调节中最基本的控制方式,在系统运行过程中起主导作用,通过比例调节可控制系统反应速度,从而促使系统输入与输出部分时差最小化,属于一种同步行为,具有良好动态性,可针对各种情况实现动态响应,最大限度降低误差;但无法将参数完全回到给定值,控制结果会造成余差,且在比例调节过程中调节器的信号输出u与信号偏差e之间存在如下函数关系:

u=kce

2)积分环节:调节器的信号输出u与信号偏差e之间存在如下函数关系,即

通过上文分析可知:只有当偏差最后为零时,系统才能稳定输出,积分调节可消除系统存在的余差。通过奈式定理可知:系统中不平衡被控制对象在进行比例调节过程中,只需要放大其比例便可促进总体系统不断趋于稳定。在调节系统过程中若通过I调节则无法使得系统稳定,积分调节在运行过程中存在一定滞后性,因此其滞后性使得积分控制的作用比不上比例调节。

3)微分环节: 调节器的信号输出u与信号偏差e之间存在如下函数关系,即

微分调节主要是结合系统偏差信号微分展开动作,根据其偏差变化进行判断:若偏差未变化则该调解器未起到作用;若偏差变化较大则微分调节器作用明显,可及时控制系统偏差的增长,并逐渐提升系统稳定性,系统动态性能不断提升。

3.2 数控硬件系统

采摘机器人的末端执行装置主要由步进电机、驱动器及单片机等部分组成,其控制过程如图5所示。

图5 系统控制简图Fig.5 System control diagram

本研究选择的单片机为AVR ATmega16单片机,具有较高集成性,且成本低廉,满足采摘机械手多功能需求。AVR ATmega16单片机的额定电压为4.5~5.5V,具备16K字节的系统内可编程Flash,并具备512字节EEPROM。ATmega16单片机的电路引脚图如图6所示。

图6 ATmega16单片机的电路引脚图Fig.6 ATmega16 microcontroller circuit pin diagram

1)直线步进电机。末端执行器部分采用的是直线步进电机以及气缸作为动力装置,在系统运行过程中考虑其控制过程稳定性及简洁性且适合室外土地运行需求,直线步进电机在摘取过程中主要实现对果树的夹取。选择的电机模型如图7所示。

图7 直线步进电机模型Fig.7 Step motor model

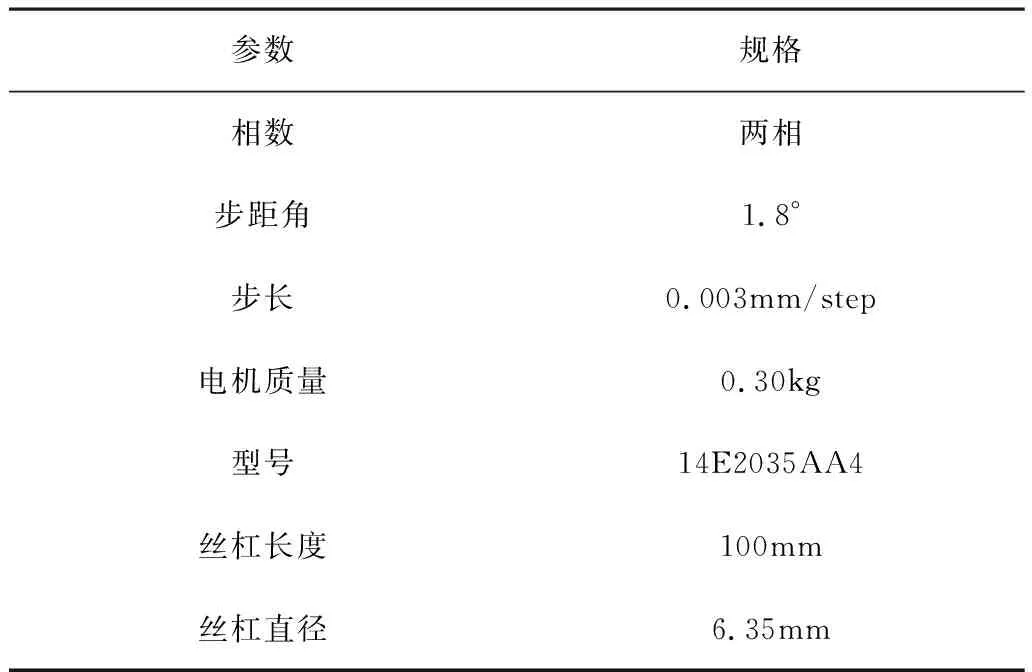

结合实际情况选择直线步进电机的参数,如表1所示。

表1 直线步进电机参数Table 1 Parameters of stepping motor

2)减速步进电机。采摘机器人末端执行器主要是采用旋转采摘方式,因此在实际研究过程中需要较大力矩,需要减速步进电机的支持。

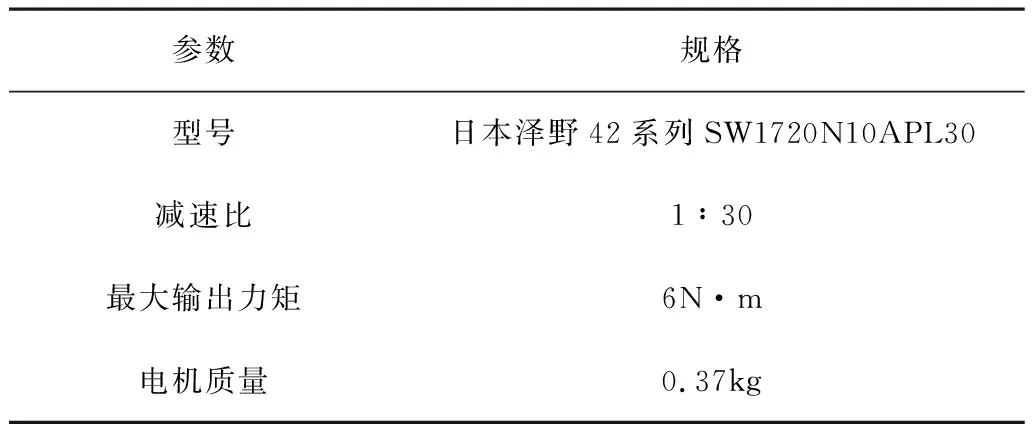

选择减速步进电机的参数如表2所示。

表2 减速步进电机参数Table 2 Parameters of deceleration step motor

3)传感器。本研究传感器主要包括红外传感器和压力传感器。光电位置开关主要安装于末端采摘机械手手指两侧,其安装位置距离指端距离控制在10~15mm,其作用主要是对果蔬所在位置进行检测,并对直线不仅电机的运行进行控制,传感器检测到果蔬后便会输出高电平,并通过单片机对动作进行控制。本研究选择的是ADC0832红外传感器,如图8所示。

图8 ADC0832红外传感器Fig.8 Infrared sensors

压力传感器主要是对末端采摘机械手的挤压力进行控制,避免挤压果蔬造成损伤,本研究采用FSR402 压力传感器。通过FSR402压力传感器产生模拟信号,并通过 A/D 转换器转换成数字信号,通过电路将压力传感器和传感器连接起来。FSR402 压力传感器如图9所示,A/D转换流程如图10所示。

图9 FSR402 压力传感器Fig.9 FSR402 pressure sensor

图10 /D转换流程Fig.10 /D conversion process

通过以上硬软件结合便可构建出系统数控系统,从而实现对采摘机器人作业的有效控制。

4 结论

对数控技术在采摘机器人中的运行控制进行了分析。该结构实际工作过程中, 车轮移动, 机械手通过智能控制到达指定位置进行果蔬采摘。重点阐述了驱动结构及末端执行装置的设计,对机械臂的正逆运动学进行分析,为数控过程奠定基础。通过PID控制实现对采摘机器人的自动化控制,构建出PID控制模型及数控硬件系统,以对步进电机结合传感器实现数控,确定硬件的参数。