双筛体多功能花生收获机设计与试验

张亚萍,胡志超,游兆延,谢焕雄,顾峰玮,吴 峰,施丽莉,徐弘博

(农业部南京农业机械化研究所,南京 210014)

0 引言

花生,又名长生果,是我国最重要的经济作物和油料作物之一,具有较高的经济价值、营养价值与药用价值[1-3]。2015年,我国花生种植面积461.57万hm2,居世界第二位,花生总产量1 643.97万t,居世界首位,花生生产是我国农业生产至关重要的组成部分[4]。我国花生种植面积大,生产任务重,随着农业生产结构的调整及农村劳动力的不断外流,农民劳动强度越来越大,花生生产全程机械化是未来农业发展的必由之路,花生收获机械化是其中的关键环节[5-6]。近年来,我国山东、河南、河北等花生主产区正在大面积推广花生联合收获和分段式收获,其他地区花生收获机械化仍处于较低水平。

根据作业功能的差异,现有的花生收获机械主要分为花生挖掘机、花生收获机、花生复收机、花生摘果机及联合收获机等[7-8]。其中,花生收获机可以完成挖掘、筛土和铺晒功能,根据分离输送部件结构形式的不同,主要分为铲链式(以杆链和夹持链为主)及铲筛式。现有收获机多为针对于某种作业对象的专用机具,功能单一、适应性差、机器闲置时间长。铲筛式收获机结构简单,筛面容易更换,可针对不同作业对象更换相应筛面,容易实现一机多用,提高机具利用率,也适应了目前我国农机产品向多功能多用途方向发展的趋势。

针对常见收获机功能单一、适应性差、振动大等现状,结合具体的农机农艺要求,设计了一种双筛体多功能花生收获机(4HCDS-100型花生收获机),以花生收获为主,通过更换振动筛和调节作业参数,可同时用来收获马铃薯、红薯、残地膜等,可一次性完成收获对象的挖掘、清土及铺放等工序,振动小、作业可靠,具有较高的应用推广价值。

1 总体设计与工作原理

1.1 作业对象分布模式

我国花生、马铃薯等作物的种植环境主要为沙土和沙壤土,这些作物的主产区集中在我国北方地区,根据特殊的气候条件,主产区大部分地区采用垄作的栽培方式,以达到抗旱防涝、保墒、保肥及保温等效果。花生、马铃薯的栽培通常采用一垄双行的垄作模式,如图1所示。垄作技术参数与产区气候环境、种植对象、机具使用情况等相关,不同地区垄作参数不尽相同。以北方主产区为例,对于花生种植,垄距75~90cm,垄宽55~60cm,垄高约10~15cm,沟宽20~30cm,窄行距25~35cm;对于马铃薯种植,垄距85~100cm,垄宽60~80cm,垄高10~15cm,沟宽25~30cm,窄行距30~40cm[9-11]。为了实现收获机的一机多用,根据不同作物垄作要求,综合考虑取机器作业幅宽为100cm,挖掘深度8~22cm可调。

图1 垄作示意图Fig.1 Schematic of ridge planting

1.2 总体结构及工作原理

4HCDS-100型花生收获机为铲筛式收获机,机具外形尺寸长×宽×高为2 360mm×1 420mm×900mm,作业幅宽100cm。整机包括挖掘铲、牵引架、变速器、机架、传动装置、驱振装置、振动筛及限深轮,如图2所示。其中,振动筛由前筛和后筛两个部分组成,前、后筛均由主筛、副筛、筛框和侧板构成。两个副筛均与筛框固定,前筛副筛起过渡和预分离的作用,后筛副筛和对应侧板偏向右侧,起分离和侧向排料的作用。两个主筛均做成可拆卸的形式,可根据不同作业对象和作业环境更换相应筛板,以完成收获对象的分离输送。在驱振装置的驱动下,前、后筛同频等幅反向运动,惯性力相互抵消,起到振动平衡的作用。

1.挖掘铲 2.牵引架 3.变速箱 4.传动装置 5.前筛主筛 6.后筛主筛 7.后筛副筛 8.侧板 9.筛框 10. 限深轮 11.机架 12.驱振装置 13.前筛副筛图2 4HCDS-100型花生收获机结构示意图Fig.2 Structure schematic of 4HCDS-100 type peanut harvester

拖拉机悬挂机构与收获机牵引架联接,提供前进动力;动力输出轴与变速箱联接,提供分离输送动力,驱动振动筛的往复抖动。田间作业时,挖掘铲进入土层挖掘花生,挖起的花生(含秧蔓)、土壤混合物向后运动至前筛,进行清土并继续向后筛输送,混合物通过后筛进一步清土,最后花生(含秧蔓)由后筛副筛向右侧排出并铺放在田间。

2 关键部件参数设计

2.1 挖掘铲铲面倾角的确定

挖掘铲是铲筛式收获机的关键部件之一,能够直接影响整机工作性能,铲面倾角是影响挖掘铲作业质量的主要因素,角度不合适会引起壅土,增加作业功耗[12]。铲面倾角α的设计原则是使掘起物能够顺着铲面上升至一定高度,并能够保证掘起物不会中途落下,同时又要能够使挖掘物被顺利地运送到后方振动筛上进行进一步的清土。

图3为掘起物的受力分析图。将掘起物所受到的力分别沿铲面方向和垂直铲面的方向进行分解,在两个方向同时列平衡方程,即

(1)

式中P—挖掘铲挖掘土壤所需要的力(N);

R—铲面对掘起物的支持力(N);

G—掘起物自身的重力(N);

T—土壤与挖掘铲之间的摩擦力(N);

α—铲面倾角(o)。

同时,又有

T=μ1R

(2)

其中,μ1为土壤与铲面之间的摩擦因数。

由式(1)、式(2)整理可得

(3)

图3 掘起物受力分析图Fig.3 Force analysis of digging up things

根据设计经验,若倾角α大于上述值,挖起的花生、土壤混合物会由两侧散落,且会壅堵在挖掘装置上。实质上,α角由对土壤松碎能力的要求、掘起物需要被挖掘铲提起的高度以及土壤性质等多个因素而决定。倾角α越大,越有利于土壤的破碎,但挖掘阻力也会跟着增加,也容易产生壅土现象;倾角α越小,挖掘机的挖掘阻力就越小,挖掘铲的入土性能越好,但铲对土壤的破碎效果会下降。当α=25°时,中等坚实的沙壤土将会出现比较明显的壅土现象[13-14]。综合各类因素,铲面倾角的取值范围初步定为18° ~26°。在沙壤土试验田进行简单的挖掘试验,挖掘深度20cm,其他条件保持不变,依次更换铲面倾角为18°、20°、22°、24°、26°的挖掘铲,试验结果表明:铲面倾角为20°时,壅土高度最小(18mm),整体挖掘效果较好,因此铲面倾角设计值确定为20°。

2.2 驱振装置的设计与平衡

驱振装置主要用来驱动振动筛,主要由驱振轴、前筛驱动连杆、后筛驱动连杆、偏心驱振臂和偏心块组成,如图4所示。传动装置将来自拖拉机动力输出轴的动力传送到驱振轴,驱振轴带动偏心驱振臂做回转运动,前筛驱动连杆和后筛驱动连杆在偏心驱振臂的作用下做同频等幅反向运动,从而带动前筛和后筛做相同运动。

驱振装置中的连杆机构和筛床固定,直接带动振动筛往复运动,双筛运动简图如图5所示。其中,驱振轴驱动偏心套绕轴心O转动,带动连杆AB,从而推动摇杆BC和BD;前筛EF绕O1和O2摆动,后筛CH绕O3和O4摆动,杆件BD、BC、CH和铰链O3构成反平行四边形结构,实现EF和CH的反向运动。

驱振装置中偏心驱振臂的设计,主要是用来驱动两个振动筛做反向运动主要包括轴承套、轴承、偏心套、垫圈、端盖及螺栓等,如图6所示。偏心驱振臂回转运动时,会产生周期性变化的离心力,造成整机剧烈振动,影响机具作业的稳定性和使用寿命,有必要对其进行振动平衡。因此,在驱振轴上安装偏心质量与偏心驱振臂相同的偏心块(见图7),偏心质量0.44kg,偏心距13.5mm。偏心块和偏心驱振臂的重心关于驱振轴轴线对称,二者均安装在驱振轴上,工作时产生的离心力相互抵消。

图5 双筛运动简图Fig.5 Motion diagram of double screen

图6 偏心驱振臂结构组成图Fig.6 Structure diagram of eccentric drive arm

图7 偏心块结构示意图Fig.7 Structure diagram of eccentric block

2.3 振动筛的设计与平衡

振动筛是铲筛式收获机完成收获作业中清选和输送工序的关键部件,常规收获机的振动筛在结构形式上有两个主要特点:①筛体直接与驱振装置固定,筛型单一;②采用单筛体结构。此类收获机一般只能针对某一种作业对象进行收获作业,且振动较大,稳定性较差。要保证收获机作业的稳定性和多功能化,需要在常规收获机的基础上进行优化设计,振动筛的设计与平衡是其中至关重要的一部分。

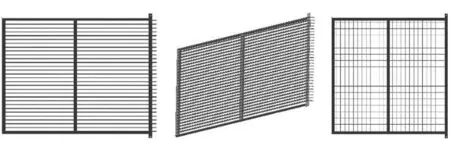

要实现铲筛式收获机的多功能化,需要提高振动筛的通用性[15]。4HCDS-100型花生收获机的振动筛由筛床、筛板、侧板组成,筛板分为主筛和副筛,筛床、副筛和驱振装置固定,主筛和筛床通过螺栓联接,拆装方便。前、后筛副筛均为杆条筛,前筛前部为副筛,起预分离和过渡的作用,后筛后部为副筛,起分离与侧向输出的作用。设计多种类型的主筛筛板,如杆条筛、锯齿筛、编织筛等(见图8),同一种筛型设计多种尺寸参数,如杆条筛设计几种不同间距[16-17]。在实际作业时,可根据具体作业对象和环境更换不同的主筛,本文中所涉及的试验是针对花生收获,前期试验表明,使用杆条间距为12mm的杆条筛效果较好。

(a) 杆条筛 (b) 锯齿筛 (c) 编织筛图8 不同筛板结构简图Fig.8 Structure diagram of different screen plate

利用Inventor软件对常规单筛进行简化建模,模型图如图9所示。将模型导入Adams中进行动力学分析,当驱振轴转速为220r/min时,分析结果如图10所示, 虚线表示质心点加速度变化规律, 实线是驱振连杆与机架夹角的变化规律。分析可知:振动筛质心点M做往复曲线运动,运动周期约为0.27s;1个周期内质心点加速度在1.5~18m/s2之间变化,同时驱振连杆与机架夹角β在40°~50°之间波动。因此,单个振动筛做往复运动时惯性力大小和方向均周期性变化,容易引起整机的振动,加速零部件的老化和磨损。为了解决振动筛的平衡问题,采用对称设计的思想,将振动筛设计为双筛体结构,分为前筛和后筛,两筛质量相等或近似相等(由于筛型不同及制造误差等因素,可能无法保证绝对相等)。通过驱振装置中连杆机构的作用,两筛反向运动,产生的惯性力互相抵消,从而实现振动平衡[18]。

1.机架 2.驱振装置 3.振动筛图9 单筛简化模型Fig.9 Simplified model of single screen

图10 单筛动力学分析Fig.10 Kinetic analysis of single screen

3 试验分析与参数优化

根据以上设计要求试制4HCDS-100型花生收获机样机,在此基础上进一步考察机具的实际作业性能,并对相关参数进行优化。为此,在花生主产区山东青岛进行了田间收获试验,对机具前进速度v、杆条筛振幅A、驱振轴转速n等3个主要因素,总损失率S、带土率T、振动加速度a等3个性能指标进行了考核,并对相关参数进行了优化。

3.1 试验设计

3.1.1试验条件与设备

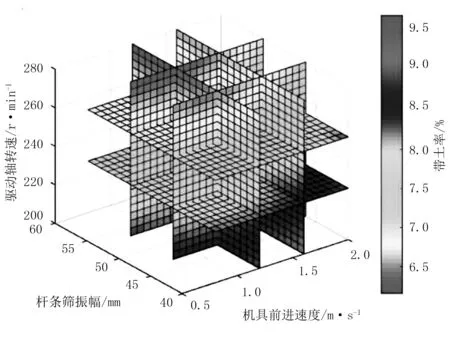

2016年9月,在青岛胶州胶莱镇进行花生收获试验,所选试验地较为平坦,土壤类型为沙壤土,土壤含水率12.5%,土壤硬度107kPa。花生品种为鲁花11号,种植模式一垄双行,垄距80cm,垄宽60cm,垄高15cm,沟宽20cm,窄行距30cm。根据《中华人民共和国农业行业标准—花生收获机作业质量》(NY/T 502-2016)要求,试验测试区宽度不小于作业幅宽8倍,在测试区内随机随机抽取3个小区进行测试,每个小区长20m,宽为机具作业幅宽。在每个小区内沿长度方向随机取3个小样区,每个小样区长度为2m,宽度为机具作业幅宽[19-22]。本次试验所用主要设备如表1所示。

表1 试验设备Table 1 Experimental equipment

3.1.2 试验指标与因素

试验分别测定总损失率S、带土率T、振动加速度a等3个作业性能指标,计算方法如下:

总损失率S为

式中S—花生收获机总损失率(%);

m1—小样区地面上花生荚果质量(g);

m2—小样区埋入土中花生荚果质量(g);

m3—小样区花生植株上荚果质量(g)。

作业后,分别拾取小样区地面上花生荚果、埋入土内的花生荚果,摘取植株上的花生荚果,去土后分别用电子秤称重,并记录相关数据。根据标准要求,总损失率S应满足:S≤3%。

带土率T为

(5)

式中T—花生收获机带土率(%);

m4—作业后所取花生植株样品中土的质量(g);

m5—作业后花生植株样品质量(g)。

作业后,对小样区内花生植株(含土)进行称重,然后抖去并收集花生植株上的土,再对土壤进行称重,并记录相关数据。根据标准要求,带土率T应满足:T≤20%。

振动加速度a为

(6)

式中a—花生收获机测点振动加速度(m/s2);

ax—测点X方向振动加速度(m/s2);

ay—测点Y方向振动加速度(m/s2);

az—测点Z方向振动加速度(m/s2)。

振动加速度实际为测点在空间直角坐标系内,3个方向加速度均方根的值,以此衡量测点振动大小。本试验主要研究机架的振动情况,故试验时将三向加速度传感器分别固定在机架前后X方向(机具前进方向)、左右Y方向(机具两侧方向)、上下Z方向,各向振动加速度通过DH5902动态数据记录仪实时测量并记录。在不考虑振动方向的前提下,这种计算方法可以较好地反映测点的振动情况[23-24]。由于收获机械方面缺乏关于振动的评价标准,本试验对于振动的评价为:在保证振动筛分离输送效果的前提下,振动加速度越小越好。

通过对4HCDS-100型花生收获机作业机理进行分析,根据其结构特点及实际作业情况,确定影响总损失率S、带土率T、振动加速度a的主要因素为机具前进速度v、杆条筛振幅A及驱振轴转速n。试验中,机具前进速度v可通过切换拖拉机档位和调控制油门来调节,杆条筛振幅A可通更换不同偏心距的偏心套来改变,驱振轴转速n可通过更换不同传动比的链轮来改变,利用Fluke931型转速计测量。

3.1.3 试验方案与结果

花生收获作业过程中存在许多非线性影响因素,一般线性模型无法有效模拟响应过程,常用二次或者更高次模型来逼近响应。本试验根据Box-Behnken试验设计原理,以总损失率S、带土率T、振动加速度a作为响应值,对机具前进速度v、杆条筛振幅A、驱振轴转速n等3个因素进行三因素三水平的响应面试验分析[25-27]。试验因素与水平设计如表2所示。其中,杆条筛振幅A为振动过程中筛面相对初始位置的最大偏离值。

本试验以机具前进速度v、杆条筛振幅A、驱振轴转速n为自变量,分别标记为k1、k2、k3,以-1,0,+1分别表示自变量的下水平、零水平、上水平,并进行编码变换,即

Xi=(ki-ki0)/Δki

(7)

式中Xi—自变量ki的编码值;

ki0—自变量在中心点的值;

Δki—自变量的变化半径。

按照Box-Behnken试验设计方法安排试验,试验方案包含12个分析因子,5个零点估计误差,共17个试验点。响应面试验方案和试验结果如表3所示。

表2 响应面试验因素和水平Table 2 Factors and levels of response surface test

表3 响应面实验方案与结果Table 3 Experimental design of RSM and results

3.1.4 模型建立与显著性检验

利用Design-Expert8.0.6软件对表3中试验数据进行多元回归拟合,建立总损失率Y1、带土率Y2和振动加速度Y3关于机具前进速度k1、杆条筛振幅k2、驱振轴转速k3的二次多项式回归模型,并对回归模型进行方差分析与显著性检验[28-29]。初步回归模型见方程(8)~(10),方差分析结果如表4所示。

Y1=67.46444+0.95972k1-0.87008k2-

0.41402k3+0.010417k1k2-5.20833·10-4k1k3+

1.70625·10-3k2k3-0.62847k12+

4.9875·10-3k22+7.55469·10-4k32

(8)

Y2=18.01139-1.77514k1-0.31671k2+

0.017096k3+5.41667·10-3k1k2-

1.66667·10-3k1k3+10-4k2k3+0.91597k12+

2.5475·10-3k22-9.54688·10-5k32

(9)

Y3=59.24250-1.05083k1-0.48067k2-0.43382k3+

3.33333·10-3k1k2+1.04167·10-3k1k3+

1.1375·10-3k2k3+0.26667k12+

2.91·10-3k22+8.94375·10-4k32

(10)

式中k1—机具前进速度(m/s);

k2—杆条筛振幅(mm);

k3—驱振轴转速(r/min)。

表4 回归模型方差分析Table 4 Variance analysis of response surface model

由表4分析可知:对于总损失率Y1、带土率Y2、振动加速度Y3的响应面模型,均有P<0.01(分别为0.000 9、<0.000 1、<0.000 1),说明3个模型均极显著;对于Y1、Y2、Y3的失拟项,均有P>0.05(分别为0.284 4、0.913 0、0.162 2),说明失拟项不显著,模型拟合度高;对于Y1、Y2、Y3的决定系数,均有R2>95%(分别为0.950 9、0.980 5、0.992 3),说明这3个模型可以解释95%以上的响应规律。因此,可用该模型对4HCDS-100型花生收获机的作业参数进行优化,对总损失率、带土率、振动加速度等作业指标进行分析和优化。

P值大小可以反映各因素对试验指标的影响程度,P<0.05表明因素对模型影响显著,P<0.01表明因素对模型影响极显著[28]。总损失率Y1模型中,2个回归项X3、X32极显著(P<0.01),2个回归项X2、X2X3显著(P<0.05),5个回归项X1、X1X2、X1X3、X12、X22不显著(P>0.05);带土率Y2模型中,4个回归项X1、X2、X3、X12极显著(P<0.01),1个回归项X22显著(P<0.05),4个回归项X1X2、X1X3、X2X3、X32不显著(P>0.05);振动加速度Y3模型中,4个回归项X2、X3、X2X3、X32极显著(P<0.01),1个回归项X22显著(P<0.05),4个回归项X2、X1X2、X1X3、X12不显著(P>0.05)。剔除不显著回归项,在保证模型极显著、失拟项不显著的前提下,对模型Y1、Y2、Y3进行优化,优化后的模型见方程(11)~(13),即

Y1=55.77361-0.35675k2-0.41929k3+

1.70625·10-3k2k3+7.64931·10-4k32

(11)

Y2=22.18215-1.84178k1-0.27709k2-

0.026062k3+0.89364k12+2.46711·10-3k22

(12)

Y3=58.64263-0.48105k2-0.43388k3+

1.13750·10-3k2k3+2.96053·10-3k22+

8.97533·10-4k32

(13)

3.2 因素影响效应分析

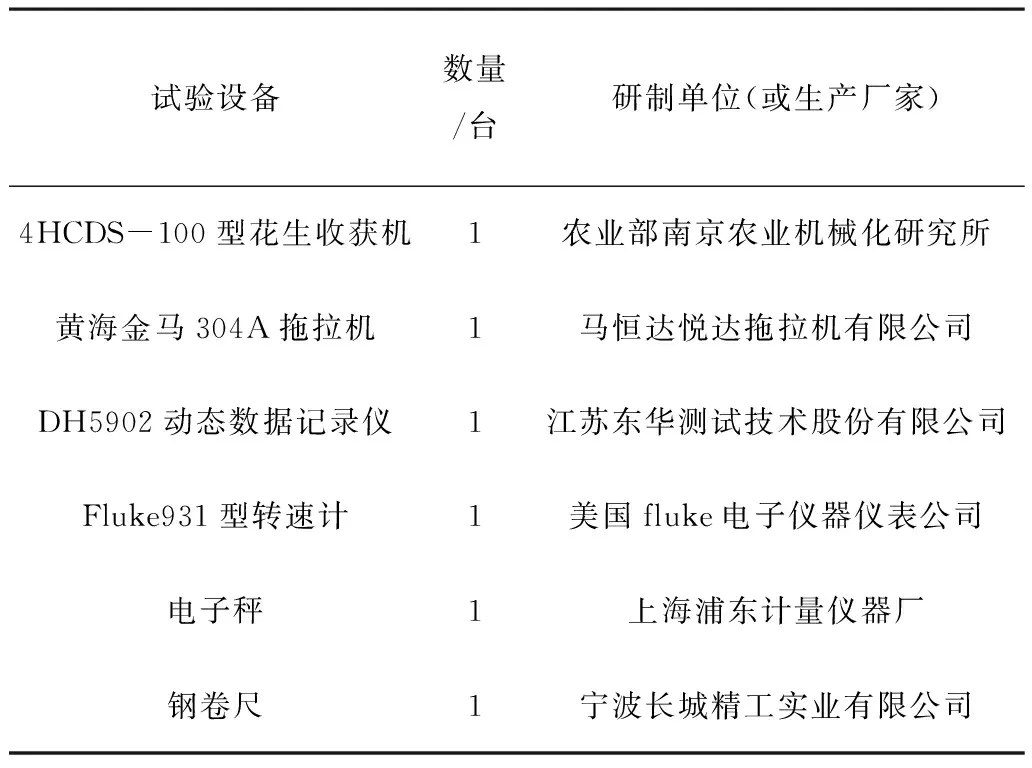

各因素对模型的影响程度可通过F值进行比较,F值越大,影响程度越大。由表4分析可知,3个因素对总损失率Y1和振动加速度Y3的影响程度均为:驱振轴转速X3>杆条筛振幅X2>机具前进速度X1;对带土率的影响程度为:驱振轴转速X3>机具前进速度X1>杆条筛振幅X2。为了更直观地反映各因素对试验指标的影响效应,以优化后的模型为基础,利用MatLab软件分别绘制3个模型的四维切片图[30-31],如图11所示。

机具前进速度、杆条筛振幅、驱振轴转速等3个因素对总损失率的影响效应如图11(a)所示。其总体趋势表现为:杆条筛振幅越大、驱振轴转速越快,则总损失率越高;反之则总损失率越低,试验范围内机具前进速度对总损失率影响不明显。原因分析:杆条筛振幅越大、驱振轴转速越快,筛面振动就越剧烈,筛面对花生荚果的撞击越厉害,造成花生荚果脱落,从而导致总损失率升高。

机具前进速度、杆条筛振幅、驱振轴转速等3个因素对带土率的影响效应如图11(b)所示。其总体趋势表现为:机具前进速度越大、杆条筛振幅越小、驱振轴转速越慢,则带土率越高,;反之则带土率越低。原因分析:机具前进速度越快,花生植株在筛面受振的有效时间就越短,植株上的土壤来不及被抖去,导致带土率升高;杆条筛振幅越小、驱振轴转速越慢,筛面振动就越弱,花生植株未受到充分的振动,植株上的土壤不容易被抖去,导致带土率升高。

机具前进速度、杆条筛振幅、驱振轴转速等3个因素对振动加速度的影响效应如图11(c)所示。其总体趋势表现为:杆条筛振幅越大、驱振轴转速越快,则振动加速度越大;反之则振动加速度越小,试验范围内机具前进速度对振动加速度无明显影响。原因分析:所选试验地较为平整,在试验速度范围内,机架振动的主要原因是杆条筛的往复抖动,机具前进速度对其无明显影响;杆条筛振幅越大、驱振轴转速越快,杆条筛抖动就越剧烈,导致机架振动变大。

(a) 总损失率

(b) 带土率

(c) 振动加速度图11 总损失率、带土率和振动加速度与机具前进速度、 杆条筛振幅、驱振轴转速的四维切片图Fig.11 Four-dimensional chipFigure of total loss rate, soil containing rate and vibration acceleration with advancing velocity, vibration amplitude of bar screen, rotational speed of vibration driving axle

3.3 参数优化与试验验证

3.3.1 参数优化

为了使机具作业性能最佳,要求总损失率低、带土率低、振动加速度小。通过各因素对不同指标的影响效应分析可知:要获得较低的总损失率,就要求杆条筛振幅小、驱振轴转速慢;要获得较低的带土率,就要求机具前进速度小、杆条筛振幅大、驱振轴转速快;要获得较小的振动加速度,就要求杆条筛振幅小、驱振轴转速慢。各因素对性能指标影响效应不同,因此,需要综合考虑3个试验指标,对试验参数进行多目标优化,以获得最优参数组合。

本研究以总损失率、带土率及振动加速度最小为优化目标,对4HCDS-100型花生收获机进行作业参数优化。利用Design-Expert8.0.6软件对3个指标的全因子二次回归模型进行最优化计算,约束条件见式(14)。优化后得到的最优参数组合为:机具前进速度1.03m/s,杆条筛振幅47.48mm,驱振轴转速238.94r/min。此时,模型预测的总损失率Y1为1.68%,带土率Y2为7.41%,振动加速度Y3为2.95m/s2。

(14)

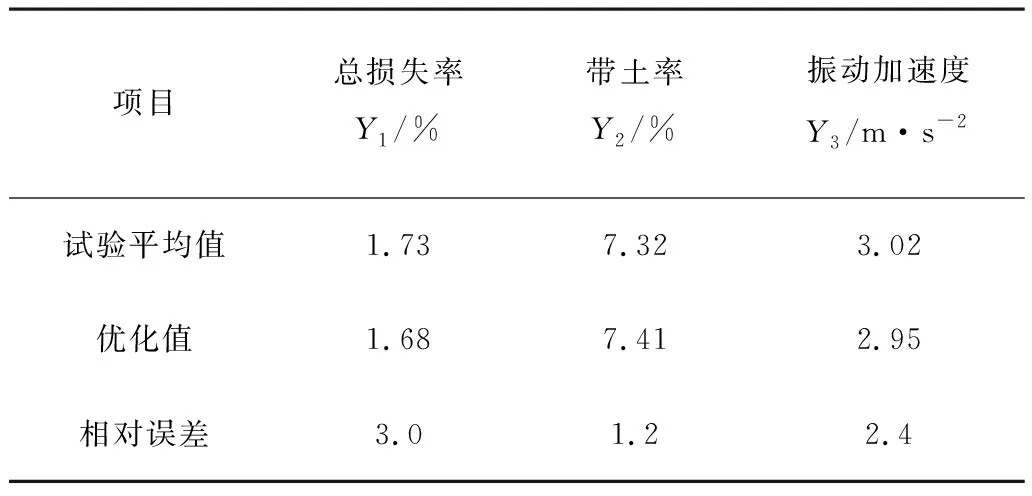

3.3.2 试验验证

为了验证模型的可靠性和预测结果的准确性,采用上文中最优参数组合进行3次重复试验。考虑试验的可行性,将参数最佳条件修正为机具前进速度1.0m/s、杆条筛振幅48mm、驱振轴转速240r/min,在此修正方案下进行验证试验,试验结果如表5所示。

由表5分析可知:各指标试验值与理论优化值基本吻合,相对误差均小于5%,该参数优化模型可靠。因此,在收获机设计与作业时,为了获得较好的工作性能,建议采用上述最优参数组合,即机具前进速度1.0m/s、杆条筛振幅48mm、驱振轴转速240r/min,此时总损失率为1.73%,带土率为7.32%,振动加速度为3.02m/s2,各项指标均符合标准要求。

表5 验证试验结果Table 5 Verification test results

4 结论

1)设计了一种双筛体多功能花生收获机,通过更换振动筛、调节相关参数,可完成对花生、马铃薯及残地膜等对象的收获作业,实现一机多用。设计确定挖掘铲的铲面倾角为20o,机器作业幅宽为100cm,挖掘深度8~22cm可调。利用Adams软件分析机具产生振动的主要原因是振动筛的不平衡,并对驱振装置和振动筛等关键部件进行了平衡设计。

2)采用Box-Benhnken试验设计方法安排花生收获试验,建立了总损失率、带土率和振动加速度关于机具前进速度、杆条筛振幅及驱振轴转速的回归模型,验证试验表明模型可靠。

3)各因素对总损失率和振动加速度的影响程度均为:驱振轴转速>杆条筛振幅>机具前进速度;对带土率的影响程度为:驱振轴转速>机具前进速度>杆条筛振幅。MatLab四维切片图表明:杆条筛振幅越大、驱振轴转速越快,则总损失率越高,反之则总损失率越低,机具前进速度对总损失率影响不明显;机具前进速度越大、杆条筛振幅越小、驱振轴转速越慢,则带土率越高,反之则带土率越低;杆条筛振幅越大、驱振轴转速越快,则振动加速度越大,反之则振动加速度越小,机具前进速度对振动加速度影响不明显。

4)综合优化后获得最优参数组合为:机具前进速度1.0m/s、杆条筛振幅48mm、驱振轴转速240r/min,此时总损失率为1.73%,带土率为7.32%,振动加速度为3.02m/s2,各项指标均符合标准要求。

———2020 款中农博远玉米收获机值得期待