红树林种子泥模定位播种机设计与仿真

李丰延,成 铭,李昊达,李海平,叶自旺

( 广西大学 机械工程学院,南宁 530004)

0 引言

红树林是我国海岸湿地生态系统的重要类型之一,有着巨大的生态价值:防风护堤、吸收重金属、净化空气和海水且具有工业和药用价值[1]。目前,我国的红树林正遭受严重的污染和围垦破坏,不合理的开发活动使我国红树林面积剧减。在自然生长的情况下,其种子存活率极低,红树林树木繁育极慢,为解决这个问题,科研工作者正不断进行人工种植红树林的研究[2]。

本文设计的红树林种子泥模定位播种机的泥模块采用白泥作为原料,优点有:①白泥块粒度较小,粘合性较强,不易破裂,能将红树林种子包裹在内,从而进行人工种植;②白泥吸附力很强,能吸附对种子生长有益的有机成分,从而降低种子的死亡率且能加速种子生长;③白泥呈碱性,其中有可溶性的钙离子与阴离子污染物结合生成沉淀,有效对抗红树林遭遇的污染问题[3];④白泥自重大且不易溶于水,能防止红树林种子在涨潮时被潮水冲走。

为应对在播种过程中的误差问题,该机械设计过程中做出了较好的适应性设计,保证了机器工作的合理性。最后,进行该机械的仿真,验证零件的实际尺寸是否符合标准,并进行试制与试验,有效解决了红树林遭受污染和围垦所带来的生态破坏的问题,提高了红树林的存活率和生长速度[4]。

1 设计原理及结构

结合设计原理分析,运用三维建模软件UG进行三维建模。

1.1 设计原理

电动机作为驱动力来源,工作时驱动后传动轴旋转。

1)行走功能的实现:后轮定位轴通过带轮与后传动轴连接,后传动轴旋转时带动后轮旋转,从而使整车行走。

2)播种功能的实现:前传动轴通过带轮与后传动轴连接,后传动轴旋转时带动前传动轴与圆盘旋转。通过曲柄滑块机构,实现滑块水平直线运动,滑块推板将泥模进槽底端泥模块推出。定位机构定位钉板的钉在泥模进槽的孔中,当轴承与接触杆凸台接触时定位钉被顶出,实现泥模块的下落。由于复位弹簧,轴承离开凸台时能被顶回与接触杆接触,上方的泥模块被重新钉入,最后推杆返回,下落泥模块不能从推杆槽返回,成为下一个被推出的对象。

3)行走与播种功能的离散与结合:阻动机构能终止带轮的转动,从而实现两种功能的结合或者只使用一种功能或者同时终止,增加了可操作性。

1.2 整体结构

红树林种子泥模定位播种机以电动机作为动力源,主要由整车车身、带轮传动机构、阻动机构、泥模定位机构及曲柄滑块机构等组成,如图1所示。

1.3 关键部位结构

1.3.1曲柄滑块机构

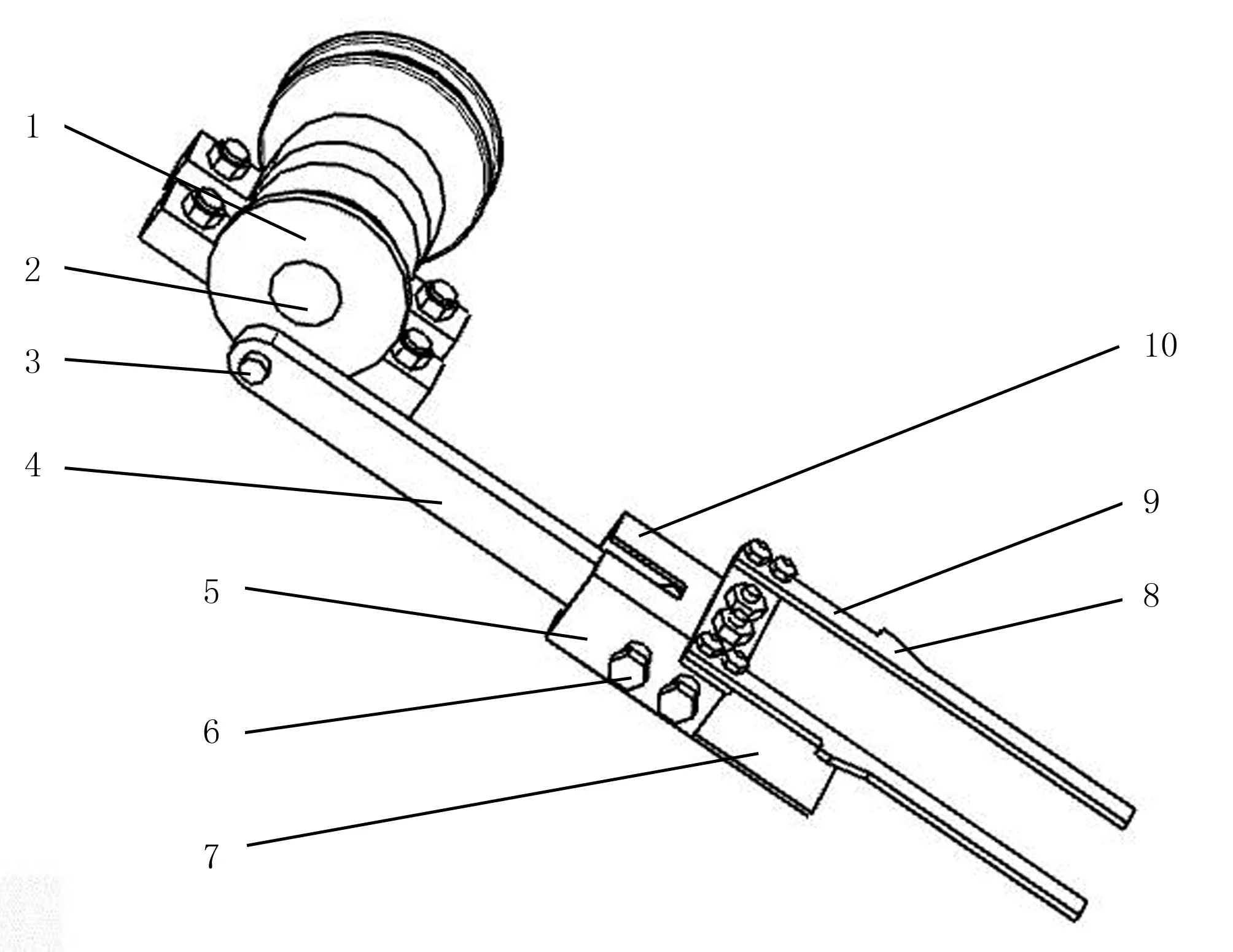

曲柄滑块机构如图2所示。

1.后轮 2.电机 3.减速机 4.前传动轴 5.曲柄滑块机构 6.前轮 7.泥模出槽 8.泥模定位机构 9.泥模进槽 10.底盘 11.阻动机构 12.后传动轴 13.带轮传动机构图1 总设计图Fig.1 Overall design picture

1.圆盘 2.前传动轴 3.销钉 4.连杆 5.滑槽 6.销钉与螺母 7.推板 8.接触杆凸台 9.接触杆 10.滑块图2 曲柄滑块机构图Fig.2 Crank slider mechanism picture

轴承座固定前传动轴,圆盘做圆周运动,连杆长度为 16 mm,一端被销钉定位在圆盘上,另一端被销钉定位在滑块上,滑块外有滑槽,滑块被约束为水平直线运动。接触杆定位在滑块上,前后移动时与定位机构的轴承接触,带动轴承旋转运动,接触杆凸台在接触杆上某一位置,用来将轴承撑开。推板在滑块底部,用来将泥模块推出出口。

1.3.2 泥模定位机构

泥模定位机构如图3所示。

螺钉被焊在泥模进槽的口子里。定位钉板的钉与泥模进槽的孔配合,钉板被接触杆的凸台推出后,钉不再起定位左右,上方的泥模块下落。复位弹簧起到将钉板复位、回到起始位置及并重新钉住泥模块的作用,从而使推板槽返回时不会带出泥模块。

1.泥模进槽 2.泥模出槽 3.推板槽 4.复位弹簧 5.螺钉 6.定位钉板 7.轴承图3 泥模定位机构Fig.3 Clay mold positioning mechanism

2 动态仿真与分析

将三维造型软件UG完成的模型中的关键部位导入到Adams虚拟样机中,进行动态仿真。仿真的目的是验证所设计的机械是否可以运行及机械运动过程中是否存在零件干涉问题。在仿真过程中,以曲柄滑块机构和泥模定位机构为研究对象。关键部位仿真约束图如图 4 所示。

2.1 带轮传动结果

根据带轮线速度公式,有

v=ω·r

由于带轮的直径都为80mm,所以两个轮的角速度一致,前传送轴的角速度为150(°)/s。后轮的速度v为

v=2πn·r

代入数据得v=0.52m/s。

2.2 泥模块推出的合理性

选择推板顶点A点作为观测对象,泥模槽出槽位置点B点作为参考点,获得在推板移动方向的坐标曲线,如图5所示。

AB距离最小值公式为

d=dmax-dmin

由曲线可得:d=1.2mm。泥模可被推板推出比例Q为

Q=1-d/L

式中d—AB距离最小值;

L—泥模槽底部长度。

由设计尺寸得L(泥模长度)为5.1mm,所以代入数据可得,泥模可被推板推出比例为Q=0.77。

依据力学模型可知,均匀物体伸出平面是否下落将由重力力矩与支持力力矩矢量和相加后决定。力矩和M为

M=(Q-1/2)·G+(1-Q)/2·FN

式中G—重力;

FN—支持力。

当推出比例Q>0.5时,重力力矩与支持力力矩同向,物体将下落。考虑到静摩擦力的影响,将推出比例Q进行修正,修正后推出比例Q′为

式中n—摩擦修正系数。

根据白泥材料的摩擦情况,本文设定泥模块修正系数n=1.2,代入相关数据求得Q′=0.64。因此,当物体被推出平面0.64时,由于推出系数0.64>0.5,所以泥模块一定下落,因而通过推板推出泥模是可行的。

图 4 红树林种子泥模定位播种机的约束仿真图Fig.4 Constraint simulation chart of mangrove seeds clay position sowing machine

图5 AB两点位置曲线Fig.5 A and B displacement curve

2.3 泥模块下落的合理性

选择左定位钉板的钉顶点C点作为观测对象,泥模槽左槽内壁点B点作为参考点,获得B、C在钉的移动方向的坐标曲线,如图6所示。

可见,在1.76~1.96的时间范围内钉与槽内壁的最小距离为0,满足泥模块下落的条件。泥模块下落时间t为

t=t2-t1

此时t=0.20s,由于下落时间短,可忽略空气摩擦,视为自由落体运动,根据自由落体模型,下落高度为

h=1/2gt2

代入数据得h=19.6mm,泥模块的设计高度尺寸是2cm(19.6mm≈2cm),所以每次下落高度满足泥模块的高度,在第一个泥模掉落,并且钉趋向重新定位时,上方的泥模块到达定位位置,所以泥模块下落是可行的。

图6 CD两点位置曲线Fig.6 C and D displacement curve

2.4 泥模块定位的合理性

选择左边弹簧作为观测对象,弹簧刚度系数设置为5N/mm,导出弹簧受力曲线,如图7所示。

图7 弹簧受力曲线Fig.7 Spring force curve

由图7可得弹簧最大受压时的弹力Fn=2.5N。由于钉在水平方向只受弹簧力Fn和对泥模块挤压力Fk的反作用力,所以轴向每个钉的轴力为Fn=Fk/2。根据力学模型[5],钉的直径d为2mm,此时接触点的应力σ为

σ=Fn/A=Fk/2A=2F/πd2

代入数据得σ=399kPa,由于泥模块的成分为白泥,可近似视为海相黏土,它的剪切强度为σ=150kPa[6]。由于399kPa>>150kPa,所以泥模块被钉重新钉入定位是可行的。

3 实物试制与试验

3.1 实物试制

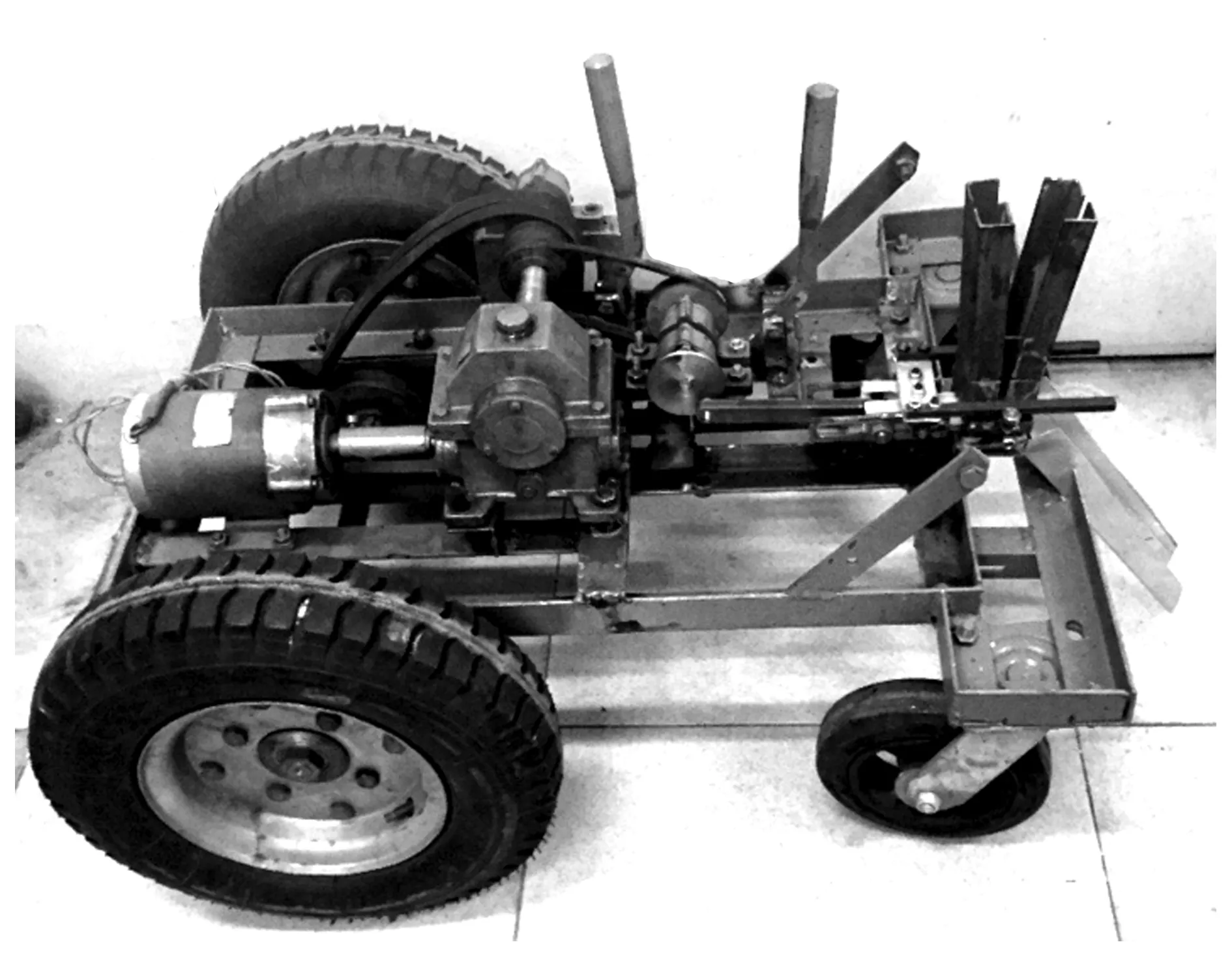

通过上述仿真可知,红树林种子泥模定位播种机具有良好的工作可靠性及一定的适应性,可以进行试制。红树林种子泥模定位播种机实物样机,如图8所示。

图8 红树林种子泥模定位播种机实物拍摄图Fig.8 Photo graph of mangrove seeds clay position sowing machine

3.2 试验条件

在海岸边对红树林种子泥模定位播种机进行性能试验。采用的白泥主要成分为SiO2、Al2O3、Fe2O3。取1hm2海滩用于模拟自然生长的红树林生长情况,再取1hm2海滩用于红树林种子泥模定位播种机种植红树林的生长情况[7]。试验采用木榄作为红树林种子,千粒质量为520g,播种量为200kg/hm2[8]。

3.3 试验结果

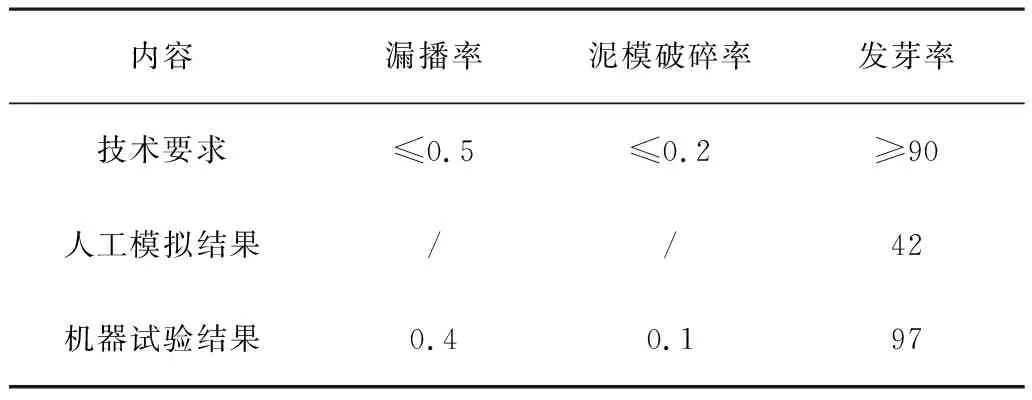

播种机性能试验指标如表 1 所示。

表1 红树林种子泥模定位播种机性能试验指标Table 1 The performance testTable of mangrove seeds clay position sowing machine %

由表1可知,红树林种子泥模定位播种机的各性能指标:漏播率、泥模破碎率、发芽率都达到了技术要求,设计合理。

4 结论

1) 本播种机针对红树林自然生长存活率低的问题而进行了设计,通过机械种植的方式来取代种子的自然生长。通过白泥做成的泥模块携带种子,实现红树林的机械种植。白泥粘合性强,不易破碎;吸附性强,能吸收有机成分;呈弱碱性,中和污染因子;且不易溶于水,防止种子被涨潮时的潮水所冲走,能大大提高存活率并加快种子生长速度。本机能使种子发芽率达到 97%。

2) 本播种机使用电机提供驱动力,曲柄滑块机构作为传动装置,简单高效,预计完成一次播种的工作时间为2.4s,符合种植机械化所要求的效率。

3) 播种机轮子采用带轮传动,并配有阻动机构,在实现机械代替人工种植泥模块的同时,达到行走与播种功能的离散与结合,大大提高工作效率。

4)经过adams仿真,验证了泥模定位的可行性,并通过实物试制与试验,进一步验证了播种机使用达到了技术标准和设计要求,可实现设计目标。