大蒜打捆收获机设计与试验分析

申世龙,尚书旗,王东伟,何晓宁,刘 涛,田连祥

(青岛农业大学 机电工程学院,山东 青岛 266109)

0 引言

大蒜作为我国典型的经济作物,种植面积居世界首位。大蒜具有很高的营养价值,富含多种元素,可加工多种产品,可作为调味剂、美容化妆品的原料。其次,大蒜有较高的医学价值,有抗肿瘤的作用[1]。因此,大蒜在国际市场中成为主导产品。

据统计,我国大蒜以山东、河南和江苏为大蒜种植主产区,总面积约80万hm2。近年来,随着国家对“三农”的帮扶与政策支持及我国大蒜深加工产业的快速发展,大蒜的种植面积将以每年约3%~5%的速度增加[2]。因此,大蒜收获问题成为社会焦点,大蒜机械化收获成为我国大蒜产业需求和研究的重点[3]。目前,我国大蒜的收获方式以人工或半机械半人工为主,生产率低[4]。其次,大蒜在种植我国山东、河南及江苏等地种植农艺存在差别,垄距、行距不统一,平作、垄作、间作均有,严重影响收获机械的适用性[5-6]。20世纪90年代,我国自主研发了一台4DS-75A型大蒜收获机;随后,各大企业和科研所相继研制4S-1型大蒜挖掘机、4S-60型大蒜收获机、4DS-1000型大蒜挖掘机等多种大中型大蒜收获机,但同发达国家收获水平仍有较大差距,技术落后和收获机械适应性差问题有待解决[7-8]。

针对山东省大蒜种植的现状和收获问题,设计了一种大蒜打捆收获机,旨在提高收获效率,适应我国多种种植模式下的大蒜收获[9]。

1 设计机构及原理

1.1 整机机构

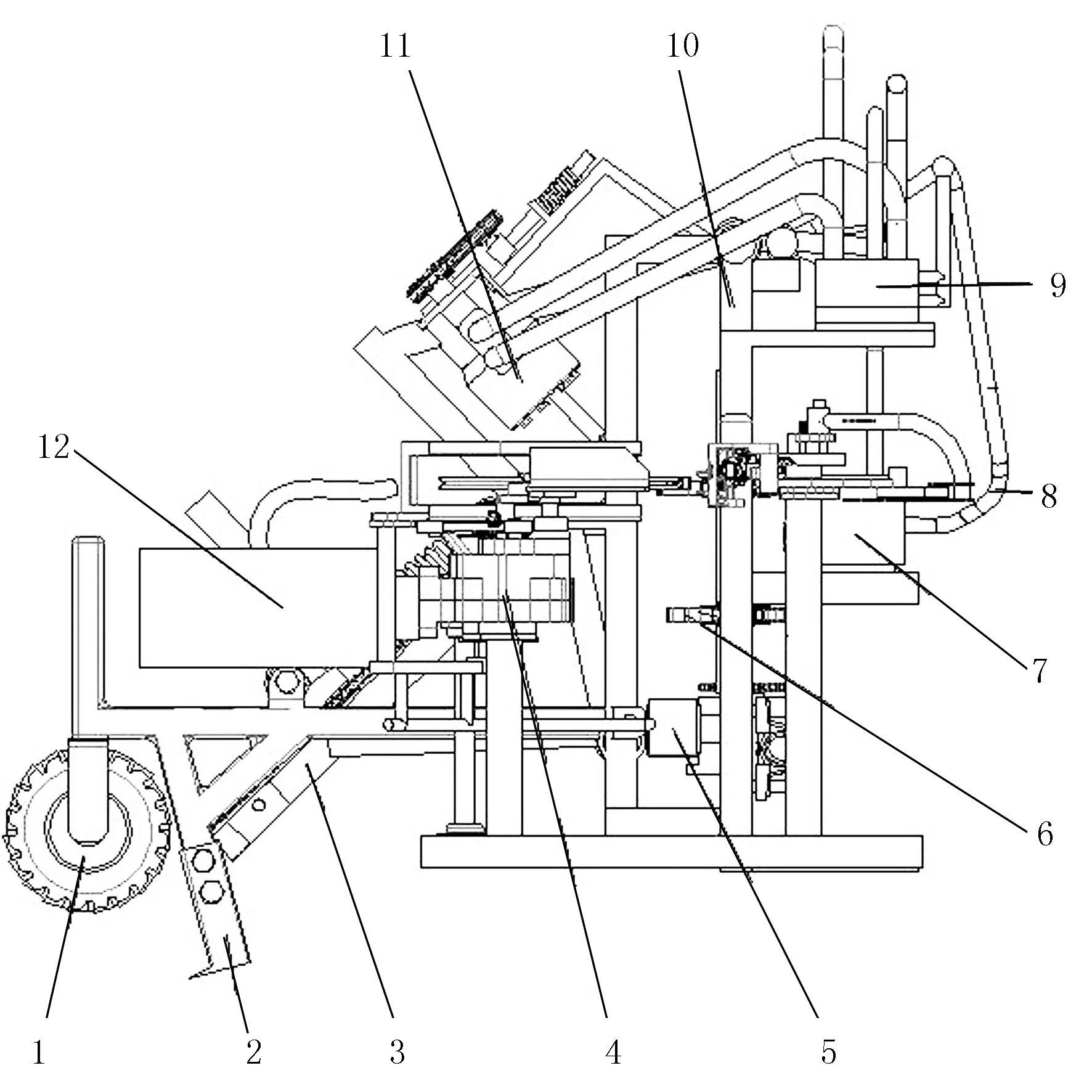

大蒜打捆收获机主要包括液控对行装置、限深-挖掘机构、柔性夹送机构、侧向归集机构、打捆装置及配套的悬挂部件等重要结构,如图1所示。

1.限深轮 2.挖掘铲 3.柔性夹送机构 4.打捆装置 5.侧向输送带 6.侧向输送链 7.油箱 8.油管 9.液控对行机构 10.机架 11.液压马达 12.线盒

1.2 工作原理

整机配套8~12kW拖拉机,采用前悬挂的方式。整机发动后,机手根据大蒜的行距大小,调节手动换向阀控制液控对行装置的液压缸推动柔性夹送机构随行平移;挖掘铲进入地下15cm左右,切断大蒜的埋在土壤的根。整机开动后,柔性夹送机构将挖掘后的大蒜秧蔓从土壤中拔出,大蒜与土壤分离[10];大蒜在柔性夹送机构的作用下往上输送到侧向归集机构,侧向归集机构将大蒜秧蔓有序直立,归集到集束打捆装置中;集束打捆装置的收集机构将输送而来的大蒜进行有序归集,送绳机构和系扣机构共同作用实现大蒜的扎捆,打捆后的大蒜被弹叉抛送田间。

2 关键部件设计

2.1 限深-挖掘机构

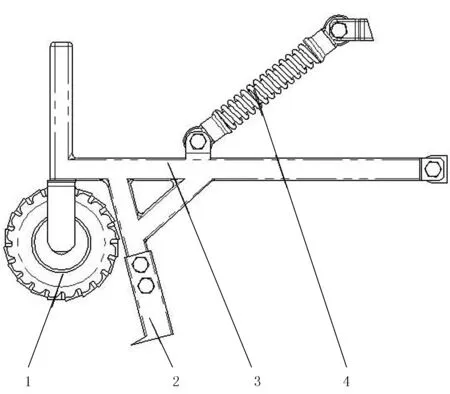

限深-挖掘机构主要包括铲刀、限深轮、挖掘架和地面仿形部件。该机构主要是将大蒜铲刀深入一定深度后,切断埋在土壤中的大蒜根系,易于大蒜夹持;大蒜铲刀与挖掘架之间采用螺栓联结,改变大蒜铲刀与挖掘架相对位置,实现调节挖掘深度功能。为了保证限深轮对地面的接触,实现限深-挖掘机构对不同地面的仿形功能,在限深-挖掘机构上方安装地面仿形部件[11]。运用SolidWorks软件对限深-挖掘机构三维成型,如图2所示。

图2 限深-挖掘机构示意图

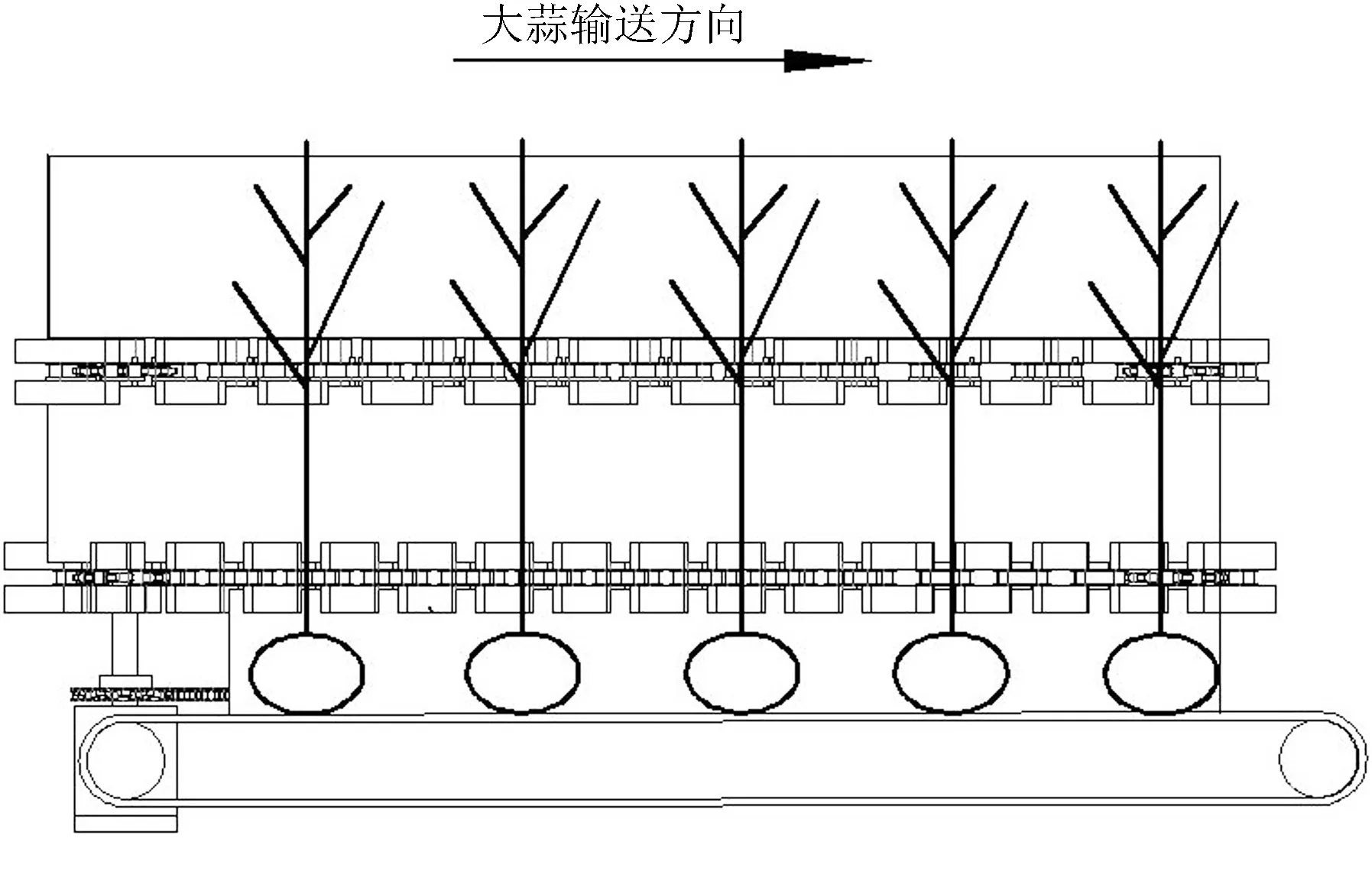

2.2 侧向归集机构

侧向归集机构主要包括上、下两条同步侧向输送链、侧向传送带和侧向传动轴。通过对成熟的大蒜生长特性参数测定得出:蒜株平均高度为35cm,大蒜头平均质量25g。为保证大蒜在侧向运输过程秧蔓的直立性和稳定性,上、下两条同步侧向输送链间距为16cm。在侧向输送链下方增加侧向传送带,用于托住大蒜头,与侧向输送链同步将大蒜输送到打捆装置进行打捆,如图3所示。侧向归集机构动力由配套的拖拉机发动机通过变速箱传递。

图3 侧向归集机构原理图

2.3 液控对行装置

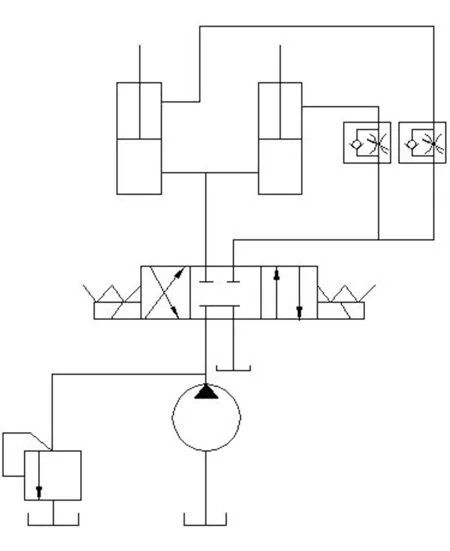

液控对行装置主要由液压传动系统、滑套和导轨梁组成。该装置利用液压传动原理,两个液压缸同步推动两滑套(与柔性夹送机构相连接)在导轨梁上滑动,从而带动柔性夹送机构左右移动。其中,液压传动系统主要包括齿轮泵、双作用液压缸、换向控制阀、调速阀、油箱和各路油管等。图4为大蒜样机的液压系统控制回路。

图4 液压控制系统

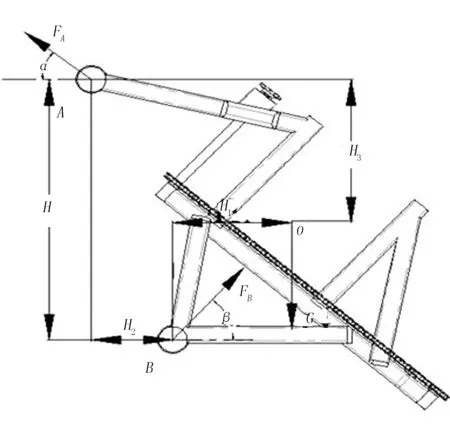

柔性夹送机构采用碳素结构钢Q235方管焊接制作,由弹簧测力器测得重力为162N。柔性夹送机构通过滑套安装在导轨梁上,对导轨梁产生径向压力,受力情况如图5所示。若柔性夹送机构的产生的压力过大,导轨梁会发生严重弯曲变形,影响滑套在导轨梁上的滑动。因此,有必要对柔性夹送机构和导轨梁进行静力学分析。

图5 柔性夹送机构受力图

柔性夹送机构在导轨梁上受力平衡,由图5得出其满足如下力学关系:

根据∑Fx=0可得

FAcosα-FBcosβ=0

由以上公式得

根据∑Fy=0可得

G-FBsina-FAsinβ=0

由以上公式得

两式联立得

根据机构的几何关系可得

式中FA——A点受的力(N);

FB——B点受的力(N);

H——A点到B点的竖直距离(m);

H1——O重心到B点的水平距离(m);

H2——A点到B点的水平距离(m);

H3——O重心到A点的竖直距离(m);

G——夹送机构的重力(N)。

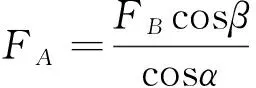

导轨梁主要对柔性夹送机构起到滑动和支撑作用。根据柔性夹送机构的运动情况,对导轨梁设计选用材料碳素结构钢,外径为Φ60mm、内径为Φ50mm的表面光滑的圆管,其两段焊接固定在机架上,如图6所示。

图6 导轨梁示意图

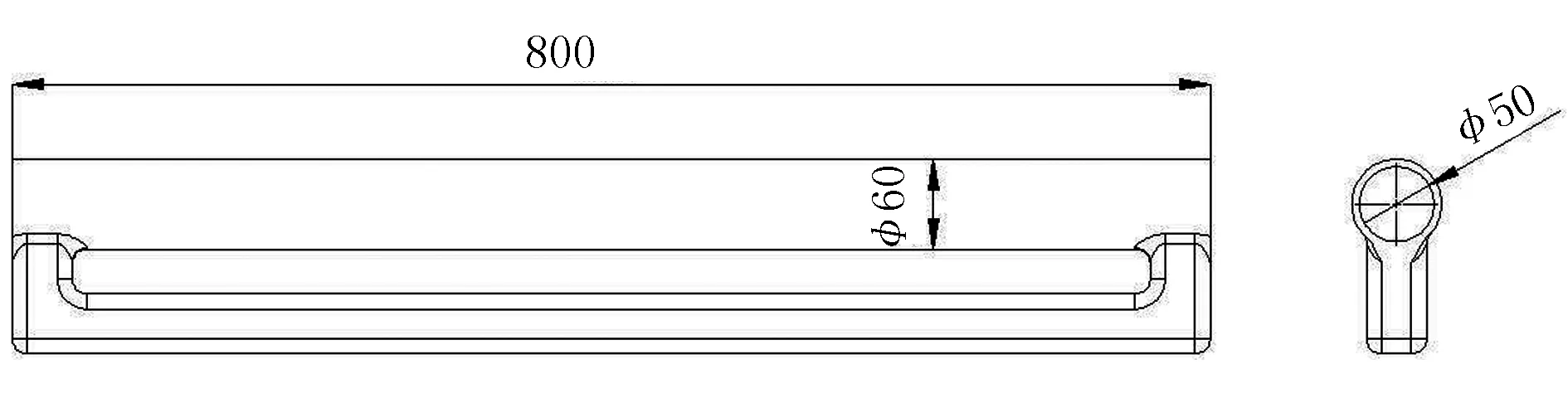

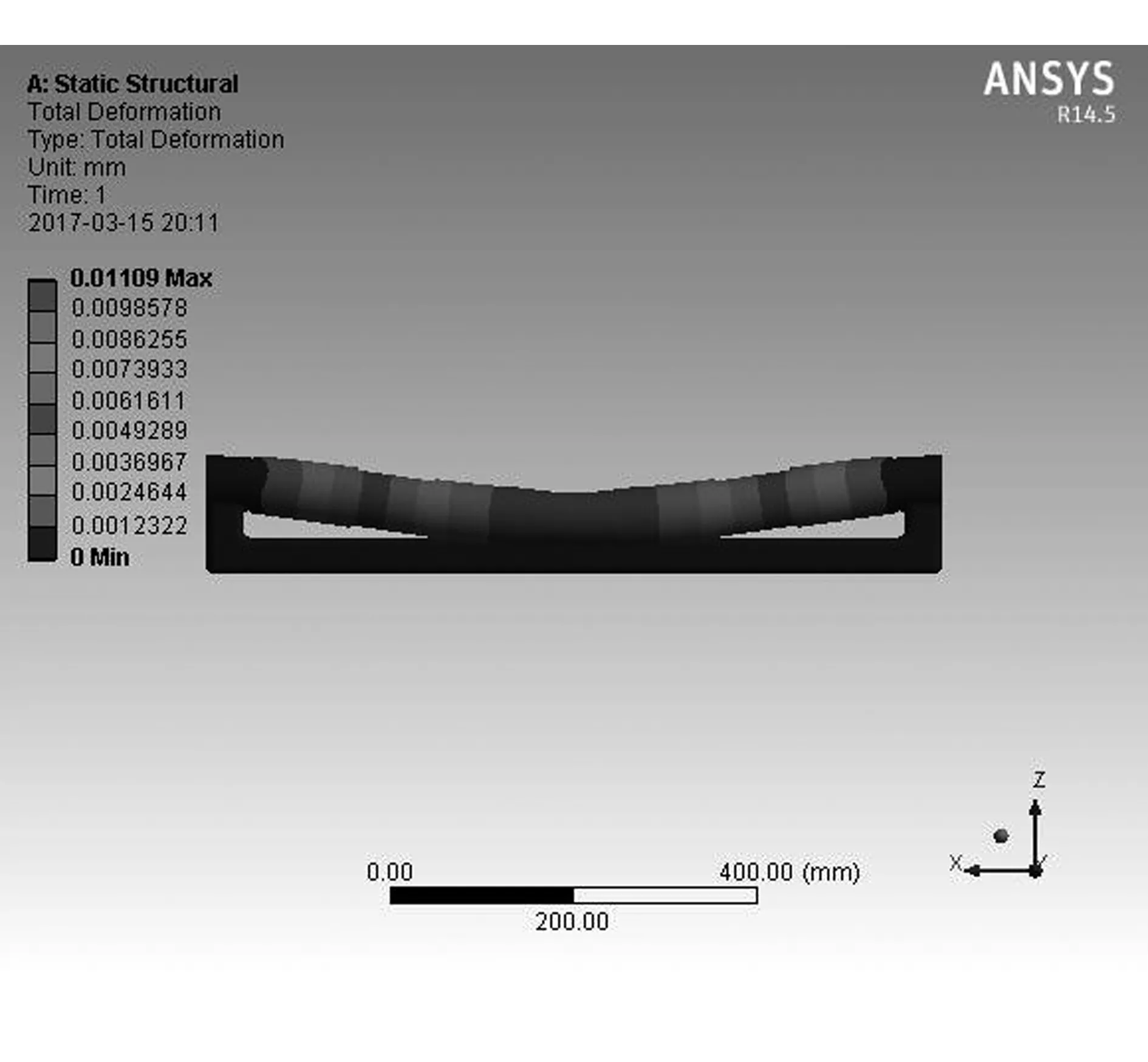

根据上述求得柔性夹送机构在A、B点对导轨梁的作用,运用Workbench对导轨梁进行静态学分析。将SolidWorks建模成型的导轨梁导入workbench软件中,并依此对导轨梁进行材料、划分网格、施加载荷,最后得出导轨梁的总变形图像[12],如图7所示。

图7 导轨梁总变形图

由图7中看出:导轨梁的最大变形量在中心位置,最大位移为0.011 09mm,变形很小。因此,该结构形式设计合理。

3 田间试验与结果

3.1 试验基本条件

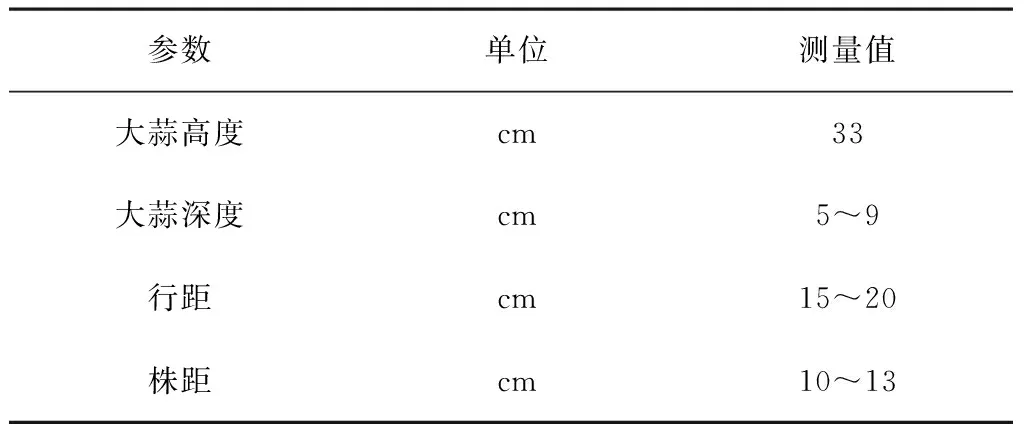

试验地点选威海文登区文登营镇东杜里村大蒜示范区,示范面积3.3hm2。对大蒜种植示范区的大蒜生长特性进行数据采集并记录,如表1所示。

表1 大蒜的生长特性

3.2 试验结果

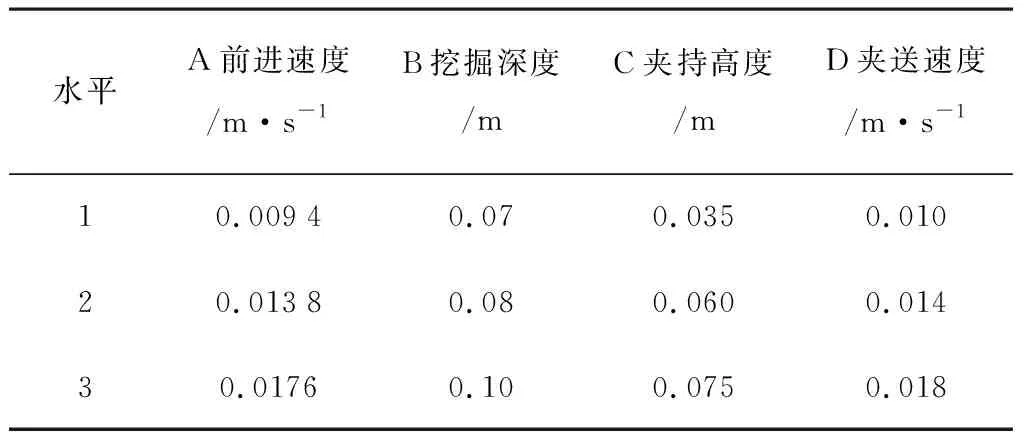

对大蒜试验区分别取得前进速度、夹持高度、夹持输送速度和挖掘深度为四因素进行试验。试验因素水平表如表2所示。

表2 试验因素水平表

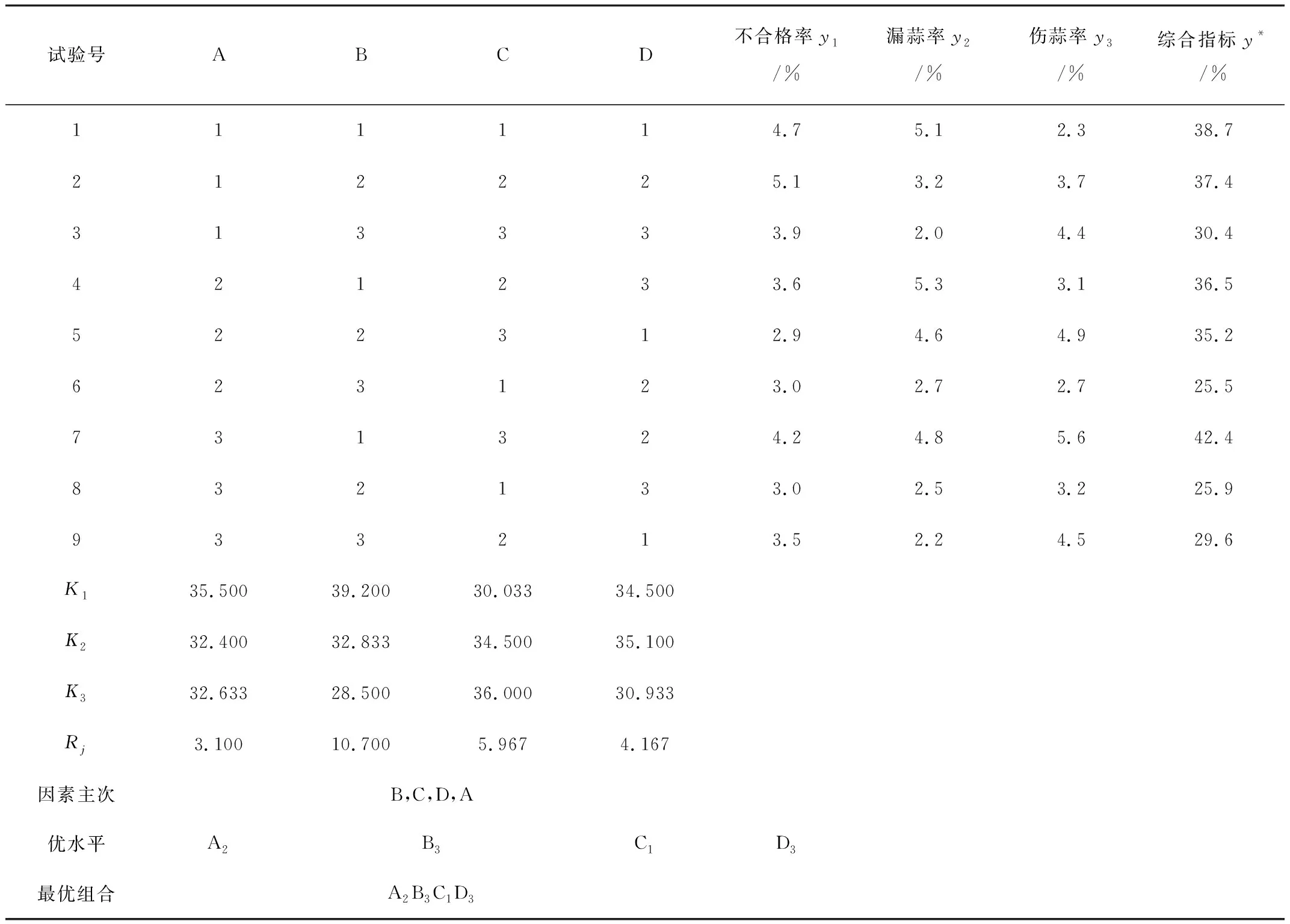

选用L9(34)正交表安排试验,计算得每组的不合格率、伤蒜率和漏蒜率,并利用极差法计算的每组数据填入表3。不考虑各因素之间的交互作用,通过表中的试验结果判断各因素对性能指标的影响程度,从而确定整机的最优组合[13]。

表3 大蒜打捆收获机试验方案及结果分析

该试验为多指标正交试验,采用加权评分法将三指标整合为综合指标[14]。根据实际经验,3个指标越小越好。由表3得出:前进速度为0.013 8m/s、挖掘深度为0.10m、夹持高度为0.035m、夹送速度为0.018m/s时,收获机获得最优的结构设计参数,为后期样机的调试与优化提供依据。

4 结论

1) 创新设计了液压系统与柔性夹送机构组合的液控对行装置,设计了两个液压缸同步运行推动夹送机构短程移动,实现夹送机构的对行功能,解决了大蒜收获机械因种植模式多样化而不适用的收获问题,满足了农机农艺融合的要求。

2) 运用Workbench软件对导轨梁进行划分网格,施加载荷约束,从而得到了导轨梁的总变形云图,比较直观地展现导轨梁变形量,为结构的合理性提供了依据。

3) 通过样机的试验数据收集,采用多指标正交试验,确定了整机最佳结构参数。当前进速度为0.013 8m/s、挖掘深度为0.15m、夹持高度为0.035m、夹送速度为0.018m/s时,大蒜打捆收获机打捆不合格率、漏蒜率和伤蒜率等性能参数最低,为后续样机优化提供了理论依据。

———2020 款中农博远玉米收获机值得期待