高地隙轮式自走喷雾机液压系统的设计研究

郭 辉,陈恒峰,吕全贵,2,徐志强,高国民,许晓波

(1.新疆农业大学 机械交通学院,乌鲁木齐 830052;2.新疆农业工程装备创新设计实验室重点实验室,乌鲁木齐 830052;3.博乐市稼丰科技有限公司,新疆 博乐 833400)

0 引言

农业机械作为农业种植从业人员的重要工具,其性能水平是衡量一个国家农业发展的重要指标。我国的农业机械特点为小功率、纯机械传动、缺少智能化,不能满足精准农业的生产要求[1]。液压传动以其液压元件相对安装位置布局灵活、结构简单、控制速度快捷、反应动作灵敏、系统回路清晰及后期维护方便等特点,容易实现智能化控制,是使用成本与经济效益比值低,有利于实现精确农业生产,成为农业机械发展的方向与趋势[2-4]。

玉米与棉花等高秆农作物作为中国东西部的重要农业经济产物,种植面积与产量非常庞大,其生长后期喷雾作业环境十分恶劣,不利于人工作业。为此,根据作业环境及液压传动的技术特点,设计了液压驱动系统的高地隙轮式自走喷雾机。

1 液压系统的设计[5-7]

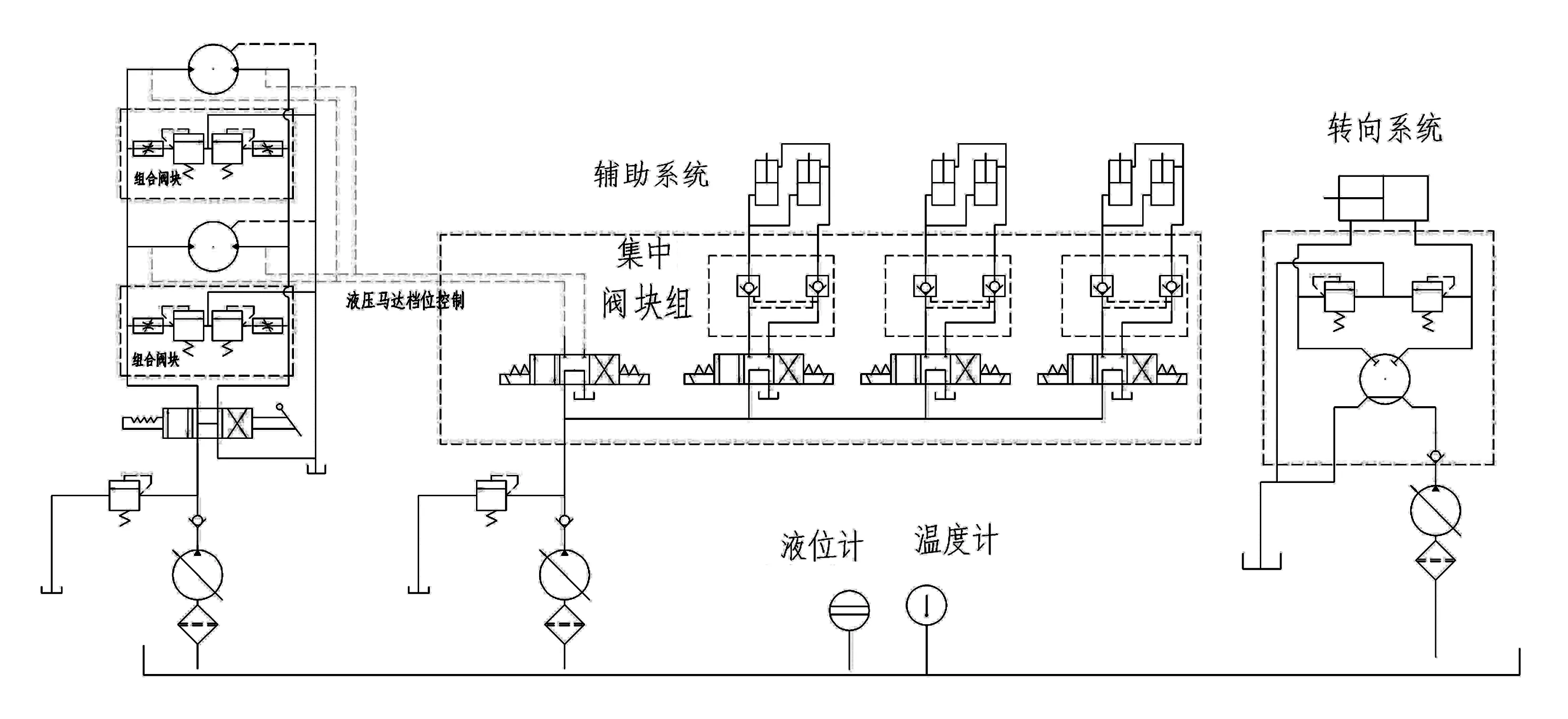

为满足高秆农作物的后期生长施药需求,高地隙轮式自走喷雾机药箱的负重较大,田间工作环境复杂,工作温度高,需要液压系统的工作稳定性高,能承受大量的波动冲击。因此,采用开式液压回路,以变量泵和变量马达为重要原件,辅以各种回路控制元件,通过改变泵的排量和液压马达的排量来调节机械的行走速度,满足满载喷药与空载行驶时的不同工作需求,且能够实现工作时的恒转矩传动。整体液压系统原理图如图1所示。

2 工作系统元件的设计与计算

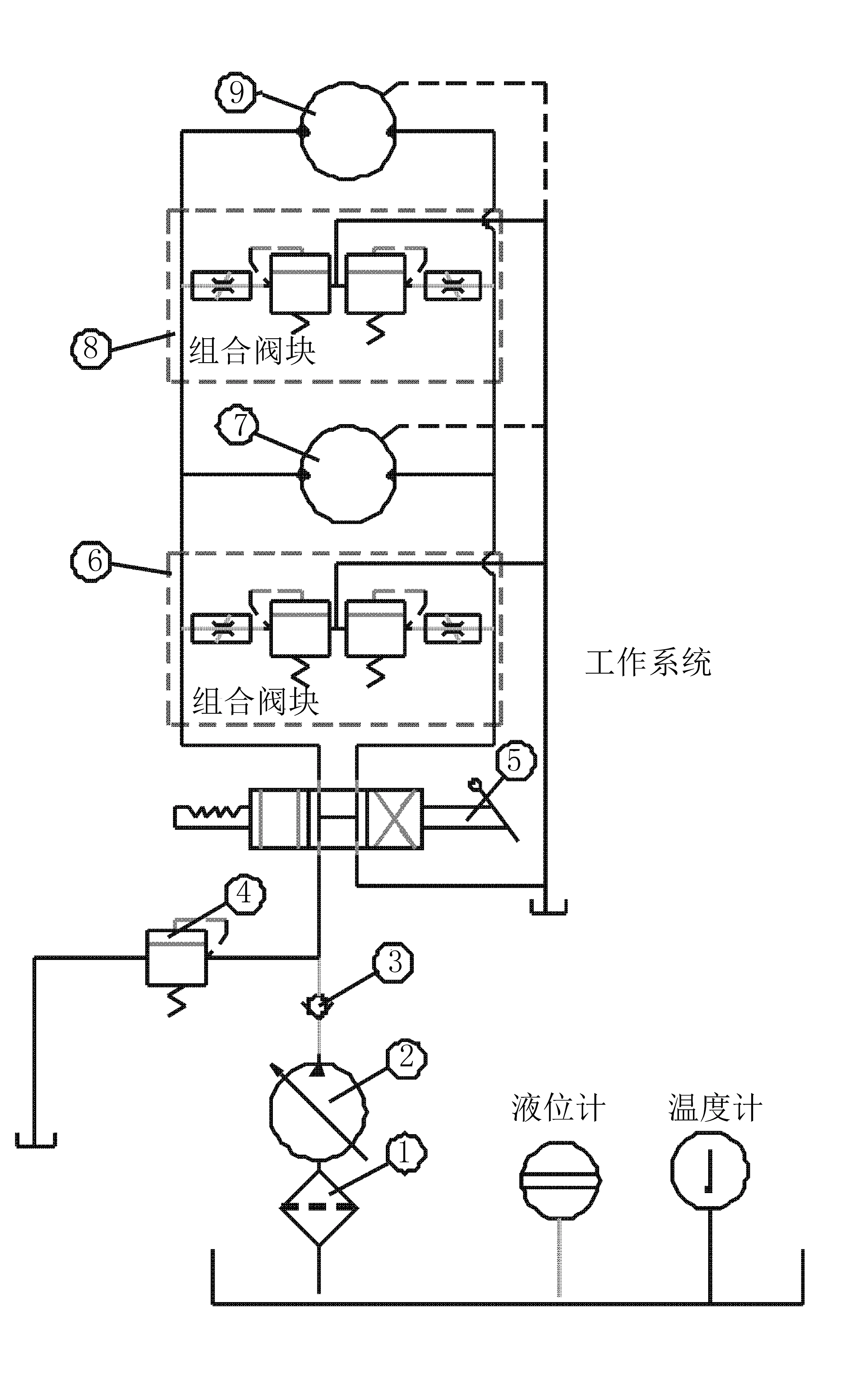

本设计中,液压工作系统在整个液压系统中是重要组成部分,对此进行重点分析与设计,以保证机械工作整体性能。工作系统的原理图如图2所示。

高地隙轮式自走喷雾机主要参数如下:

车辆驱动系统:前轮独立两驱,后轮转向

马达减速传动比:1:53.7

工作行驶速度/km·h-1:4.2~4.5

空载路面行驶速度/km·h-1:7~7.2

空载质量/kg:1 800

满载工作质量/kg:5 000

驱动轮半径/m:0.5

工作地理环境:爬坡能力为20%

根据高地隙轮式自走喷雾机主要参数的设计要求及工作性能指标,可得机械在工作上坡时液压系统的工作能量最大;经过查阅书籍,可以得到行驶力计算方式。

设计喷药机的爬坡能力为20%及爬坡的角度为11.3°,高架喷药机在斜坡上的工作受力情况,最大情况为

∑F=Ff+H+Fx

其中,Ff为滚动阻力;H为坡度阻力;Fx为工作阻力(空气与加速度)。

正常工作行驶时,由于滚动阻力和坡度阻力远大于工作阻力,计算时不考虑工作阻力,因此牵引力主要用于克服机械运动的滚动阻力和坡度阻力。喷药机的工作质量为5t。

其中,Ff=f·G·cosa;H=G·simα;G为喷药机的工作质量G=4 900N;f为滚动阻力系数,取f=0.02;α为坡度角,爬坡能力为20%时α=11.3°。因此,牵引力F=10 562N,则空载牵引力F=3803N。

液压马达转速为

Nm=V·i1/2·π·r

式中Nm——液压马达输出轴的转速;

i1——减速机构传动比;

r——驱动轮动力半径。

现有参数减速传动比1:53.7,最大行驶速度4.5km/h,驱动轮半径0.5m,带入参数得Nm=1 283r/min。

空载路面行驶时,Nm空=1283×7.2/4.5=2 053r/min。

液压马达驱动功率为

P=F·V

式中F——收割机牵引力;

V——收割机行驶速度。

带入参数工作F=105 62N、V=1.25m/s,得P=7.8kW(两个马达并联)。空载时,马达功率p=2.237kW。

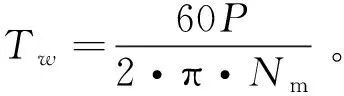

马达扭矩为

式中P——液压马达驱动功率;

Nm——液压马达转速。

带入参数,得工作时Tw=58.1N·m,空载时马达扭矩Tw=10.4N·m。

马达排量计算公式为

式中p1——液压系统额定压力;

Tw——马液压达扭矩;

Ηm——机械效率,取Hm=0.8。

选择系统额定工作压力为20MPa, 带入参数得q=22.8mL/r。

根据计算结果,对液压马达的选型要求为:额定工作压力为20MPa,转速1 283r/min,排量22.8mL/r,转矩58.1N·m,功率7.8kW左右。

根据以上计算结果与经验数据,在液压设计手册中选择马达:LTM07B,额定工作压力21MPa,最大为30MPa,挡位I转速1 376r/min,排量39.5mL/r,转矩709 N·m;挡位II转速2 171r/min,排量25mL/r,转矩449N·m,最高转速3 000r/min。

在选择液压元器件时,根据马达所需流量确定泵的流量Qp[8-12]。

液压马达的排量q、转速n和流量Q的关系为

式中q——液压马达的排量(mL/r);

n——液压马达的转速(r/min);

Q——液压马达的流量(L/min)。

液压泵(马达)功率计算公式为

式中P——液压马达的工作压力(MPa);

N——液压马达的功率(kW);

Q——液压马达的流量(L/min)。

由于LTM07B额定工作压力为21MPa,最大为30MPa,转速1 376r/min,排量39.5mL/r,所以马达所需流量Q=54.352L/min, 功率N=18.65kW。

多液压缸或液压马达同时工作时,液压泵的输出流量应为

QP≥K(ΣQmax)

式中K——系统泄漏系数,一般取K=1.1~1.3;

ΣQmax——同时动作的液压缸或液压马达的最大总流量。

所以,液压泵的流量QP=119.6L/min。

轴向柱塞泵型号为63SCY14-1B,公称排量80L/min, 额定压力31.5MPa,额定转速1 500r/min,排量120L/min。

根据发动机与泵的匹配标准,选择ZHAZG1型柴油机,额定功率56kW,转速2 400r/min。

根据上述的计算可得高地隙轮式自走喷雾机的工作系统的主要液压参数如下:

马达减速传动比:1:53.7

工作行驶速度/km·h-1:4.2~4.5

空载行驶速度/km·h-1:7~7.2

空载质量/kg:1 500

满载工作质量/kg:5 000

驱动轮半径/m:0.5

工作地理环境:爬坡能力为20%

发动机转速/r·min-1:2 400

马达参数I:1 376r/min,39.5mL/r

马达参数II:2 171r/min,25mL/r

系统工作压力/MPa:20

溢流阀压力/ MPa:20

泵排量/L·min-1:80

泵工作转速/r·min-1:1 500

图1 整体液压系统原理图

1.过滤器 2.变量泵 3.单向阀 4.溢流阀 5.三位四通手动换向阀6、8.组合阀组(调速阀+调压阀) 7、9.变量马达图2 工作系统液压图Fig.2 The hydraulic diagram of working system

3 工作系统的仿真研究

3.1 建立工作系统模型

在AMESim仿真软件中的液压系统为理想状态,对此系统回路与液压元件默认并联回路压力相等、速度相同、无油量损失等问题(将手动换向阀在仿真中变为电磁换向阀进行工作仿真、过滤器省略等。根据泵与马达的参数及工作系统原理图的设计[13],可得系统主要仿真参数如下:

泵输出速度/r·min-1:1 375

变量泵排量/mL·r-1:80

马达I挡转速/r·min-1:1 376

马达I挡排量/mL·r-1:39.8

启动I挡马达转矩/N·m:0

正常I挡马达转矩/N·m:58.1

溢流阀额定压力/MPa:20

马达II挡转速/r·min-1:2 171

马达II挡排量/mL·r-1:25

启动II挡马达转矩/N·m:0

正常II挡马达转矩/N·m:10.4

三位四通阀I挡流量/ L·min-1:109.5 L/min

三位四通阀II挡流量/L·min-1:108.6L/min

三位四通阀设置:换向阀信号:0~9s为40

10~11s为0

12~20s为-40

变量泵信号:0~20s为1

马达I挡转矩信号:0~2s为0~5.81

3~9s为5.81

10~11s为5.81~0

11~13s为0~-5.81

14~20s为-5.81

马达II挡转矩信号:0~2s为0~1.04

3~9s为1.04

10~11s为1.04~0

11~13s为0~-1.04

14~20s为-1.04

马达转矩增益:10

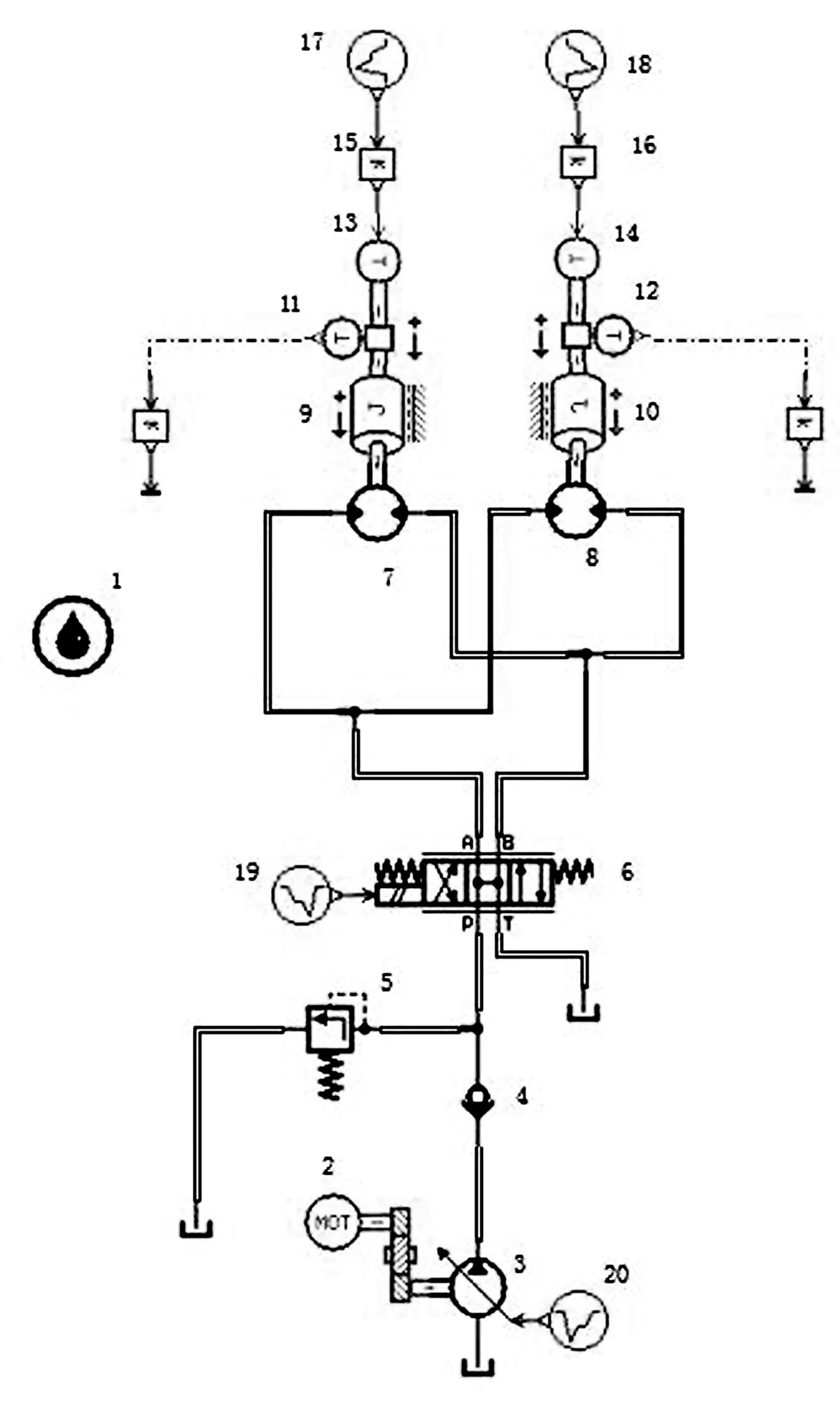

根据液压驱动行走系统原理与元件仿真参数,在AMESim仿真软件中创建液压工作系统的仿真模型图,如图3所示。

1.液压油 2.电机 3.泵 4.单向阀 5.溢流阀 6.三位四通换向阀 7、8.马达 9、10.模拟负载 13、14.转矩仪器 15、16.增益 17、18、19、20.分段线性信号源图3 工作系统仿真模型Fig.3 The simulation model of work system

3.2 工作系统回路及分析

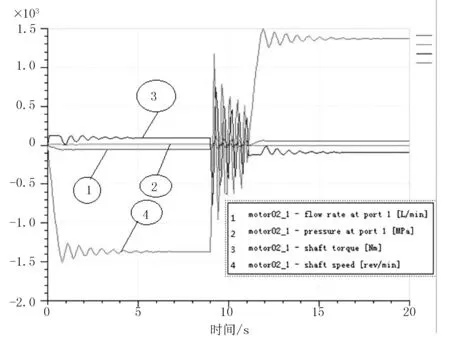

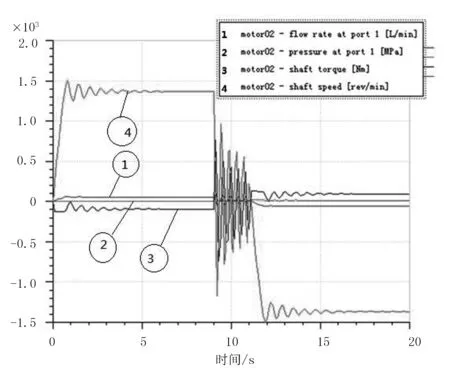

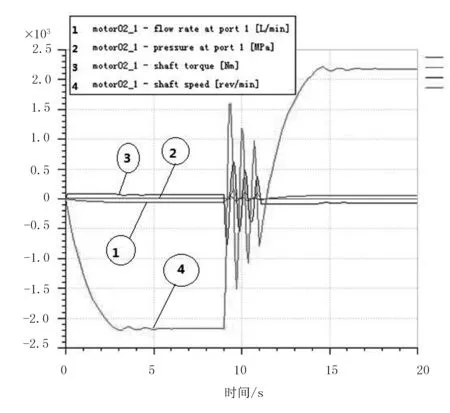

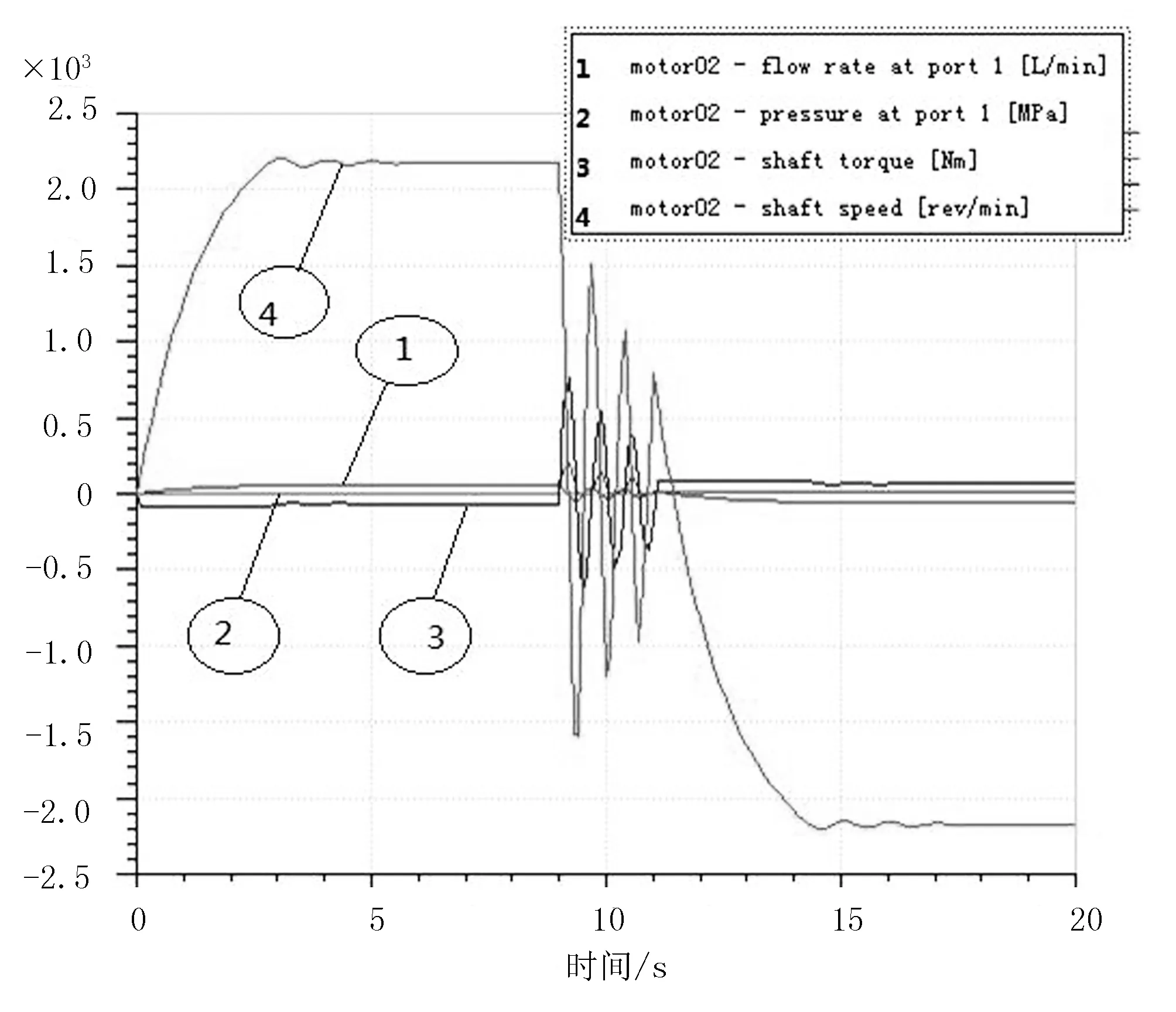

在AMESim中对系统进行参数设计、仿真运算,得到液压系统仿真回路中主要元件。前轮左右独立变量马达在不同挡位、不同输出转矩时的工作特性曲线如图4~图7所示。

图4 变量马达7在I挡工作特性曲线图

图5 变量马达8在I挡工作特性曲线图

图6 变量马达7在II挡工作特性曲线图

图7 变量马达8在II档工作特性曲线图

根据仿真图形结果分析可知:运行时间为0~20s时,车辆的运行状态为分为4个部分,即0~2s从静止到启动,3~9s启动后正常行驶,10~11s换向阀中位制动车辆停止,12~13s反向启动,14~20s启动后正常行驶。

1)图4与图5进行对比分析可知:变量马达7与8在重载喷药I挡工作时动作运行方向相反,工作特性曲线的变量关系相同,符合轮式并联马达的运动特征;在马达0~1s、11~12s从静止到启动时转速反应迅速,但在1~5s、13~16s的时间段中会出现震荡现象,在此之间传输转矩出现相同现象。

3)图6与图7进行对比分析可知:在马达空载正常II挡工作时,0~3s、11~14s从静止到启动时转速反应慢,但在4~5s、15~16s的时间段中会出现震荡现象;最大工作压力为16.9MPa,小于系统设定的额定工作压力20MPa;车辆满足最高行驶速度7.2 km/h时泵的转速为1 340r/min,小于额定转速1 500r/min;输出最大转矩为66.9N·m,小于马达额定转矩449N·m,满足设计要求。

4)综合图4、图5、图6与图7进行对比分析可知:车辆重载时,启动马达转速反应速度快于空载时,这是因为I挡、II挡的马达转速不同;车辆重载时,最高工作压力大于空载时的最大工作压力,这是因为II挡的马达转速大于I挡。马达工作过程中,摩擦因数为定时转速越快工作阻力越大,工作时产生的额外转矩就越大,马达在II挡工作时额外转矩相对于马达实际输出转矩比率大于I挡。

5)综合图4~图7进行对比分析可知:车辆在工作过程中,换向阀换向时系统出现重大震荡现象(表明马达在此时受到巨大冲击,容易损坏);空载运行时系统的回归稳定好于重载。为此,在喷药工作时要用转向系统控制车辆行走方向,尽量少用换向阀控制发达的旋转方向。

4 样机田间实验

新疆维吾尔自治区博乐市稼丰科技有限公司根据液压系统原理图制作出原型样机进行田间实验,如图8所示。

图8 田间试验样机

样机田间试验时,土壤湿度为20%~25%,土壤紧实,实度为140~150Pa,结果如下:

1)在满载工作质量5 100kg、泵转速度为1 500r/min、排量80 L/min、爬坡能力为23%时,使用I挡工作时,行驶速度为4.82km/h,实际工作压力为15.1MPa。

2)在空载工作质量1 550kg,泵转速度为1 500r/min、排量80L/min、爬坡能力为30%时,使用II挡工作时,行驶速度为8.2km/h,实际工作压力为17MPa。

综合上述结果表明:此液压系统满足设计与使用要求。

5 结论

1)由于在设计过程中大量地采用理论计算与计算机辅助软件相结合的创作设计理念,使复杂的液压系统元件关系得以简洁、明了地展现在设计者面前,便于分析各相联部件之间的参数变量关系,发现系统在工作的动态参数变化,对不符合线性规律的动态参数进行分析,寻找处理解决方法。本方法将问题解决于萌芽状态,缩短新产品的开发周期,提高经济效益,增强企业的市场竞争力。

2)AMESim此类计算机辅助软件,都是仿真机械车辆在十分理想的工作状态运行过程,其仿真的结果与实际工作的结果存在差异,不可以直接使用,需要在实际工作中发现工作系统的不足,进行不断完善。