柴油加氢反应器爆破超压变化规律的试验模拟研究

薛少谦,李润之,刘鹏刚,张 豪

(中煤科工集团重庆研究院有限公司火灾爆炸防治研究分院,重庆 400037)

石油化工企业生产中存在多种危险物质,同时大量的工艺过程属于高温、高压状态,存在物理爆炸和化学爆炸的风险。在柴油加氢工艺过程中,加氢反应器为承压设备[1],同时因其高温、高压的工艺过程,有发生物理超压爆炸的危险,属于重大危险源,容易造成重大爆炸事故的发生[2]。

姜荣宾[3-4]、张晓彬[5]利用道化学火灾、爆炸危险指数评价法分别对某一柴油加氢精制装置的危险有害因素进行了分析,并对其火灾爆炸事故后果进行了评价,得出了事故危险区域和危险等级;张斌等[6]利用风险分析软件PHAST对柴油加氢精制装置的火灾、爆炸、中毒事故后果进行了分析与评价,得出了相应的事故危害范围。但是,这些研究多是运用评价模型或软件对柴油加氢反应器火灾爆炸危险性进行分析,而从近似实际规模的角度对柴油加氢反应器爆破超压的变化规律进行定量的试验模拟研究则较少。为此,本文通过设计加工柴油加氢反应器模型,在特定爆破压力下进行了爆破试验,用来定量地模拟分析距爆破中心点不同距离内爆破超压的变化规律,以为柴油加氢反应器物理爆炸事故的预防和控制提供理论基础。

1 柴油加氢反应器工艺流程和爆炸危险性分析

1.1 工艺流程

柴油加氢反应器的工艺流程是:在一定的温度、压力、氢油比、空速条件下,借助加氢精制催化剂的作用,有效地使油品中的硫、氮、氧非烃类组分转化为相应的H2S、NH3和H2O,少量的重金属截留在催化剂中,同时使烯烃和部分芳烃饱和,从而得到清洁性和燃烧性较好的柴油和重整原料。

1.2 爆炸危险性分析

柴油加氢反应器属于柴油加氢工艺过程中的关键设备,该反应装置内操作温度高、压力高、易腐蚀,在发生泄漏或超温超压时,存在火灾爆炸的危险性[7-8]。另外,高压氢与钢材长期接触,会使钢材强度降低,出现裂纹,即通常意义上的氢脆,导致物理性爆炸。按照《石油化工企业设计防火规范》(GB 50160—2008)[9]中的规定,以该反应装置为主要反应设备的柴油加氢精制装置属于甲类火灾危险设备。

不同爆炸产生的冲击波超压(Δp)[10]对人体的伤害程度和对建(构)筑物的破坏作用详见表1和表2。

表1 冲击波超压(Δp)对人体的伤害程度Table 1 Hazard extent caused by shockwave superpressure(Δp) of human body

此外,爆炸产生的碎片具有一定的抛射速度及抛射轨迹[11],也能造成大量人员损伤和建(构)筑物破坏,并可能引发厂区多米诺事故[12]。

表2 冲击波超压(Δp)对建(构)筑物的破坏作用Table 2 Destructive effect of shockwave superpressure(Δp) on buildings

2 爆破试验方案

为了研究柴油加氢反应器距爆破中心点不同距离内爆破超压的变化规律,本研究根据该反应器大小的不同,设计加工了几种典型、有规律的不同尺寸的柴油加氢反应器模型,同时为了模拟柴油加氢反应器在临界物理爆炸压力下破裂的情况,在模型上安装了不同尺寸的爆破片,用来模拟达到定值压力下模型破裂的效果。如图1所示,某一模型尺寸为φ500 mm×900 mm的柴油加氢反应器,设计承压为3.0 MPa,在模型4个方向安装4个爆破片,爆破片的爆破压力为0.8 MPa。

图1 模型尺寸为φ500 mm×900 mm的柴油加氢反应器实物图Fig.1 Diesel hydrogenation reactor model of φ500 mm×900 mm

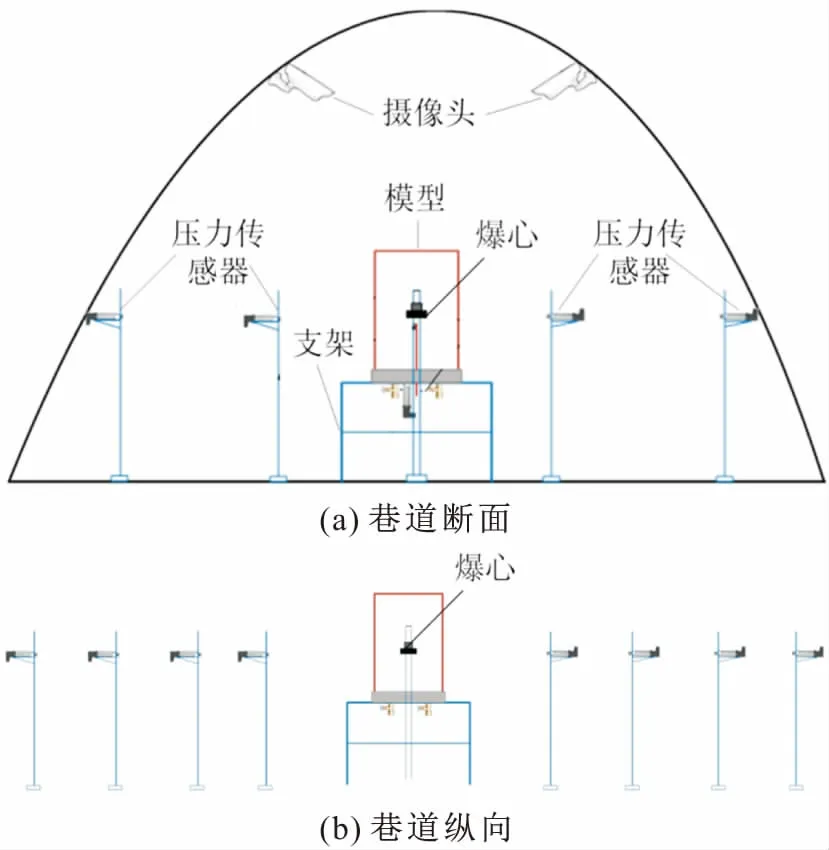

从试验人员的人身安全考虑,将柴油加氢反应器模型固定在一支架上,并将其放入中煤科工集团重庆研究院有限公司大型试验巷道内进行爆破试验,沿巷道断面及纵向不同距离分别布置了压力传感器(不同尺寸柴油加氢反应器模型压力传感器的安装距离见表3),对爆破过程中产生的压力进行了测试。试验设备布置示意图见图2。

表3 不同尺寸柴油加氢反应器模型压力传感器的安装距离Table 3 Distance between the pressure sensor and explosion center of models of different sizes

图2 试验设备布置示意图Fig.2 Layout schematic diagram of testing equipments

通过空压机向模型内充入设定压力的空气,在模型底部的两端及中间设置3个充气口,保证容器内的压力均匀地升高;安装在模型底部的数字压力表可以实时探测其内部的压力变化,当压力升高到接近设定值(0.7 MPa左右)时,迅速提升充气速率,使罐体内的压力较快地达到0.8 MPa,这样可以保证罐体上的爆破片全部破坏,发生物理爆炸,此时布置在模型四周和底部的压力传感器会迅速采集压力数据,并通过高速数据采集系统将其记录下来。

3 试验结果与分析

3.1 不同尺寸模型爆破超压的对比分析

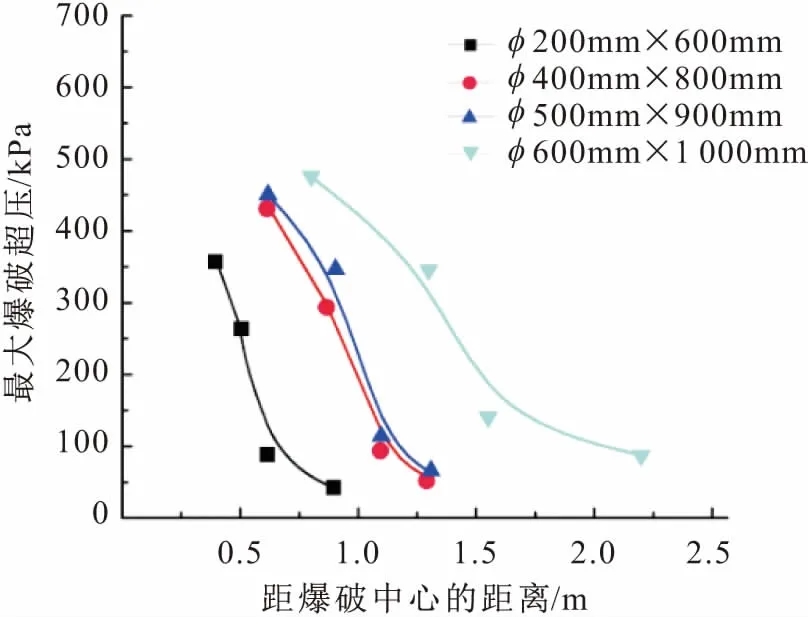

通过多次爆破试验,得到了不同尺寸柴油加氢反应器模型在后侧爆破时最大爆破超压与距爆破中心距离的关系曲线,见图3。

图3 不同尺寸柴油加氢反应器模型最大爆破超压与距爆破中心距离的关系曲线Fig.3 Comparison of explosion superpressure of different sizes

由图3可见,在爆破压力相近的条件下,随着柴油加氢反应器模型尺寸的增大,距爆破中心等距离位置的爆破超压也越大,说明柴油加氢反应器模型尺寸越大对周围造成的破坏越强。

3.2 模型破坏形式的分析

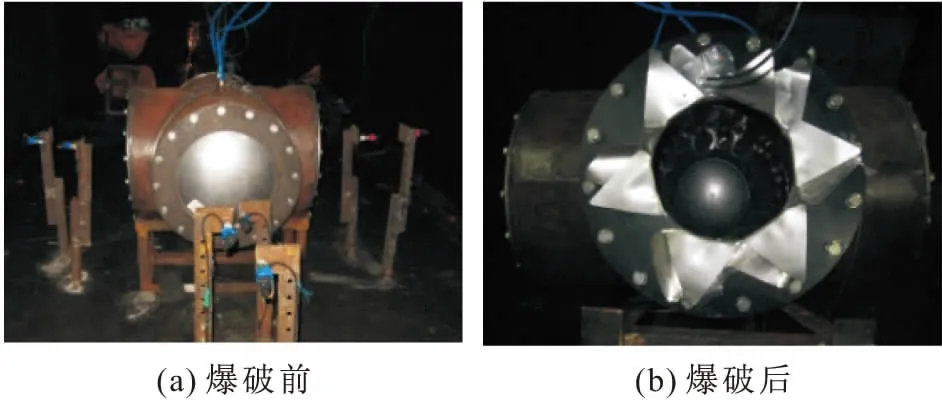

通过多次爆破试验,得到了不同尺寸柴油加氢反应器模型在0.8 MPa压力作用下的爆破超压情况,因φ600 mm×1 000 mm尺寸的柴油加氢反应器模型对周围造成的破坏最强,因此本文选择该尺寸的柴油加氢反应器模型,分析了其破坏形式及爆破超压的变化规律。图4为φ600 mm×1 000 mm尺寸的柴油加氢反应器模型爆破前后的状态图。

图4 φ600 mm×1 000 mm尺寸的柴油加氢反应器模型爆破前后的状态Fig.4 Model ofφ600 mm×1 000 mm before and after explosion

由图4可见,φ600 mm×1 000 mm尺寸柴油加氢反应器模型的爆破片在达到爆破压力后均匀的向外翻卷,呈莲花状。

3.3 爆破超压的变化规律分析

通过多次爆破试验,得到φ600 mm×1 000 mm尺寸的柴油加氢反应器模型爆破超压随时间的变化曲线,见图5。

图5 φ600 mm×1 000 mm尺寸的柴油加氢反应器模型爆破超压随时间的变化曲线Fig.5 Curve of explosion superpressure with time of model ofφ600 mm×1 000 mm

由图5可见,爆破超压随时间的变经曲线如同一“人”字形,经历了先快速增加后又快速衰减的变化过程;整个爆破过程中,爆破超压呈现时间非常短暂,爆破超压的上升和衰减所需时间大致相同,爆破超压的持续时间为300 ms,其最大值出现时间在100~125 ms之间。

通过爆破试验,得到了不同尺寸柴油加氢反应器模型爆破后在距离爆破中心不同距离内爆破超压的变化情况,图6为φ600 mm×1 000 mm尺寸的柴油加氢反应器模型右侧和前侧在距离爆破中心不同距离内最大爆破超压的变化曲线。爆破试验共进行了两次:第一次试验,模型右侧爆破片破裂,模型内压力为0.798 MPa;第二次试验,模型前侧爆破片破裂,模型内压力为0.784 MPa。

图6 φ600 mm×1 000 mm尺寸的柴油加氢反应器模型右侧和前侧最大爆破超压的变化曲线Fig.6 Curve of maximal explosion superpressure on the right and the front of the model of φ600 mm×1 000 mm

由图6可见,第一次试验过程中,2个压力传感器分别布置在模型右侧距离爆破中心0.6 m和1.35 m的位置处,测得的最大爆破超压分别为0.517 MPa和0.442 MPa[见图6(a)],由于2个压力传感器距离较近,其最大爆破超压的衰减不太明显[见图6(a)];第二次试验过程中,在模型前侧分别布置了4个压力传感器,其中在距离爆破中心0.8 m的位置处,测得最大爆破超压为0.476 MPa,而在距离爆破中心2.2 m的位置处,测得的最大爆破超压衰减到0.087 MPa[见图6(b)]。根据表1和表2可知,0.087 MPa的爆破超压可以使人的内脏严重损伤或死亡,使建(构)筑物的砖墙倒塌,因此在对柴油加氢反应器物理爆炸事故进行防治时,必须要合理考虑安全距离和安全措施。

4 结 论

(1) 通过对柴油加氢反应器工艺流程和爆炸危险性进行分析,认为柴油加氢反应器在特定的条件下有发生物理爆炸的危险。

(2) 通过对不同尺寸的柴油加氢反应器模型,在特定爆破压力下,距爆破中心不同距离内爆破超压的变化规律进行试验模拟研究。结果表明:爆破超压随时间呈“人”字形规律变化,超压呈现时间短且衰减快;φ600 mm×1 000 mm尺寸的柴油加氢反应器模型在距爆破中心2.2 m的位置处,爆破超压仍有0.087 MPa,可对人体和设备造成巨大的伤害和破坏,说明柴油加氢反应器尺寸越大,爆破超压越大,破坏力越强。因此,在实际工艺中必须要根据其爆炸危险的后果,切实考虑安全距离或防爆墙等可靠的安全措施。