燃煤发电厂SO2和粉尘超净排放改造工程技术方案的优化研究

郎鑫焱

(山西漳山发电有限责任公司,山西 长治 046021)

随着国家经济的发展,环保问题成了影响人民生活质量的头等大事。其中工业锅炉向大气环境中排放的可吸入颗粒物、SO2、粉尘等是国家实行排放总量控制的重点污染物。

根据国家发展改革委员会、国家能源局、环境保护部发布的《煤电节能减排升级与改造行动计划(2014—2020年)》(发改能源(2014)2093号)文件中要求,到2020年燃煤电厂要实现锅炉SO2(35 mg/Nm3)、粉尘(10 mg/Nm3)的超净排放目标。为了落实该行动计划,山西省环境保护厅在[《建设项目主要污染物排放总量核定办法》[晋环发(2015)25号)]文件中进一步要求,到2017年燃煤电厂要实现锅炉SO2(35 mg/Nm3)、粉尘(5 mg/Nm3)的超净排放目标,其中粉尘污染物的超净排放目标具有前瞻性[1-2]。

鉴于此,本文以某燃煤发电厂的1#、2#机组(300 MW)作为研究对象,立足于原有设备,结合设备运行可靠性及检修经济性、SO2和粉尘排放浓度、系统阻力、场地占用等条件,通过对国内多种可适用的超净排放改造工程技术方案进行详细的比较论证,最终选用设备占地面积最少、改造工作量最小、投资费用最低、超净参数控制达标的两种不同技术方案分别对两台机组湿法脱硫系统进行SO2和粉尘超净排放改造,并验证了该改造工程的污染物排放控制效果。

1 某燃煤发电厂现有环保设备概况

某燃煤发电厂1#、2#机组的原有除尘器为电-袋除尘器,湿法脱硫系统设置5层喷淋、顶部2级国产屋脊式除雾器,原有脱硫系统设计当进口烟气中SO2浓度为5 500 mg/Nm3时,烟囱出口SO2排放浓度小于100 mg/Nm3。根据超净排放新标准中SO2和粉尘的排放限值,该厂现有的烟囱出口SO2排放浓度不能满足要求,同时受日趋恶劣的煤质含硫量、浆液循环量、浆液喷淋雾化颗粒大小、浆液喷淋覆盖率、石膏逃逸等因素的影响,原有脱硫系统和除尘除雾设备已不能满足新的超净排放环保要求。因此,SO2和粉尘排放治理势在必行,必须对现有环保设备进行升级改造。

2 超净排放改造技术方案的比较与确定

2.1 改造目标

污染物排放改造目标:当脱硫系统进口烟气中SO2浓度为5 500 mg/Nm3时,烟囱出口SO2排放浓度小于35 mg/Nm3;当脱硫系统进口烟气中粉尘浓度为20 mg/Nm3时,烟囱出口粉尘排放浓度(含石膏)小于5 mg/Nm3;雾滴排放含量小于20 mg/Nm3;HF、HCl、SO3、PM2.5、汞的排放浓度均明显下降。

该改造工程要结合自身设备及场地占用情况,重点把握设备布置、各主系统和分系统阻力、锅炉烟气量及烟气流速对各种不同改造技术方案的影响,并考虑引风机余量、浆液循环量、浆液喷淋覆盖率及喷淋雾化颗粒度、粉尘(含石膏)脱除及携带率等参数,注重近期和远期污染物排放指标的控制;此外,还要兼顾设备的占地面积少、改造工作量小、运行稳定、操作及维护简单、运行周期长以及投资、检修、维护费用低等。

2.2 改造技术方案的确定

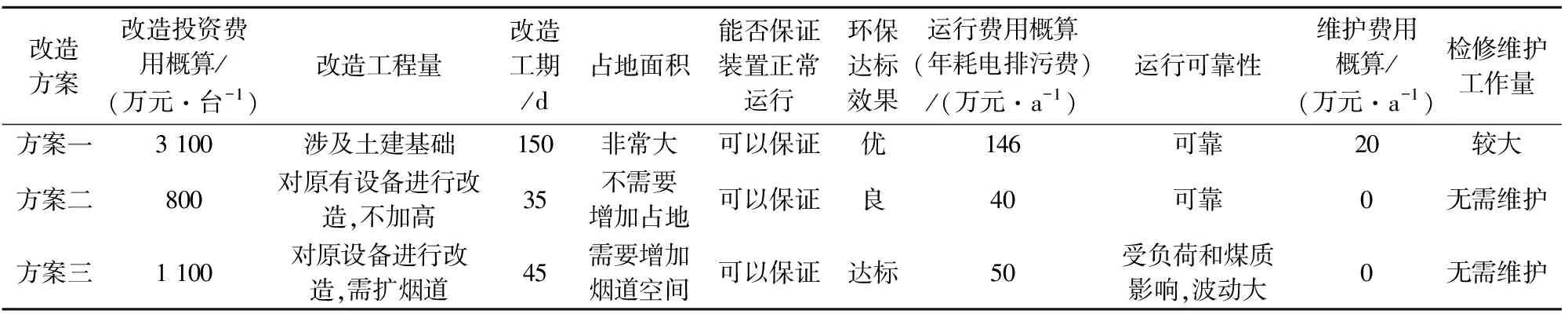

在设备改造前,对国内多种可适用的超净排放改造技术方案进行了比较,并结合该燃煤发电厂已有设备及场地布置情况,初步筛选出3种改造技术方案,各方案的关键参数及经济对比见表1。

表1 超净排放改造技术方案的参数及经济对比[3-4]Table 1 Comparison and economic analysis of ultra-clean emission transformation scheme[3-4]

注:方案一为“增加1层浆液喷淋+湿式电除尘器”;方案二为“湍流器+优化喷淋层+1台小功率泵换为大功率泵+塔顶管束除尘除雾器”;方案三为“湍流器+优化喷淋层+1台小功率泵换为大功率泵+塔顶3级蒙特斯屋脊式除雾器+烟道1级蒙特斯平板除雾器”。

表1中各关键技术的筛选依据如下:

(1) 在吸收塔喷淋层下方增设湍流器,可以均布烟气,使烟气中的SO2充分与喷淋浆液接触,同时有利于湿烟气中大颗粒水滴被甩至塔壁上,从而可大大提高SO2的捕捉率[5]。

(2) 重新布置浆液喷淋层,并根据喷淋层位置布置单向单头、单向双头空心锥喷嘴,以提高浆液喷淋覆盖率,防止烟气逃逸和提高脱硫效率[6]。

(3) 将1台最小功率的浆液循环泵(560 kW)更换为与现场同型号的最大功率循环泵(800 kW),以提高浆液的循环量[7]。

(4) 在吸收塔顶部除雾器位置,将原有国产屋脊式除雾器更换为管束除尘除雾器(方案二),有利于大颗粒石膏或含尘液滴被甩至塔壁,以减少石膏或粉尘的逃逸,从而达到收集石膏和粉尘的目的。

在上述关键技术筛选的基础上,进一步考虑以下其他因素:

(1) 由于受场地条件限制,改造工程只能在原有设备及场地上进行,湍流器+管束除尘除雾器(或烟道除雾器)改造技术方案(方案二、方案三)符合实际情况,可作为优选技术方案,而方案一的脱硫增容改造、增加湿式电除尘器等技术由于占地面积大、投入成本高,不能作为优选方案。以下不再对方案一进行讨论。

(2) 湍流器、管束除尘除雾器均采用离心分离原理,设备系统结构简单、单一,生产成本低,改造工作量小,但湍流器和管束除尘除雾器方案缺乏在国内大型发电机组上的应用案例,虽然原理上可行,但实际的除尘除雾滴效果还有待验证。

(3) 考虑到管束除尘除雾器方案的除尘除雾滴效果具有不确定性,拟在另一台机组上将塔顶2级国产屋脊式除雾器更换为塔顶3级蒙特斯屋脊式除雾器+烟道1级蒙特斯平板除雾器,以提高改造的成功率,同时可对这两套技术方案对污染物的超净排放控制效果进行比较。

综合上述因素的考虑,最终采用两种不同技术方案分别对两台机组进行了改造,其中:1#机组采用方案二,即:吸收塔喷淋层下部安装湍流器+优化喷淋层+1台小功率泵换为大功率泵+塔顶管束除尘除雾器;2#机组采用方案三,即:喷淋层下部安装湍流器+优化喷淋层+1台小功率泵换为大功率泵+塔顶3级蒙特斯屋脊式除雾器+烟道1级蒙特斯平板除雾器。在改造工程中,主要把握湍流器的脱硫和管束除尘除雾器的设计原理,将机组运行最低负荷的烟气流速作为设计重点,确保低负荷时湿烟气进入设备的离心力满足脱硫、除尘除雾的要求。

3 超净排放改造工程设备结构的特点和设计参数

该燃煤发电厂SO2和粉尘超净排放改造工程中主要对原有脱硫及除尘除雾器设备进行了改造,具体改造技术方案为:保留吸收塔基础及本体,在原有浆液喷淋层下部安装湍流器;拆除原有2级国产屋脊式除雾器,在该位置安装管束除尘除雾器(另一台机组安装3级蒙特斯屋脊除雾器+烟道1级蒙特斯平板除雾器);将1台小功率的浆液循环泵更换为最大功率的扬程泵;对原有喷淋层喷嘴型式及覆盖率进行优化,最上层喷嘴由单向单喷改为单向双喷,下面四层喷嘴由双向单喷改为单向双喷,使浆液喷淋覆盖率由120%提高到300%。

改造工程中涉及的主要设备包括湍流器、管束除尘除雾器和蒙特斯除雾器,其结构特点和设计参数如下。

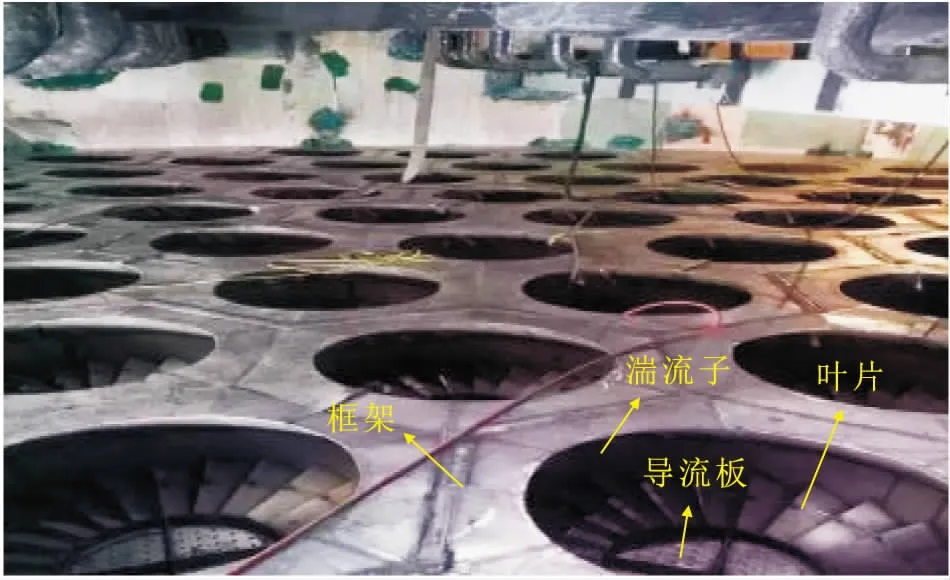

3.1 湍流器的结构特点和设计参数

湍流器是一种能使脱硫浆液在该设备层与烟气进行扰动、旋转、搅拌,并使其充分混合的设备,其主要利用烟气的流速和液体的离心力,以达到多相紊流掺混的强传质机理[8-10]。经过喷淋层的浆液在湍流器内再次被携带和打散成细小的液滴,同时浆液也把烟气包裹和游离成小气泡,据双模理论可实现浆液和烟气的快速接触和传质。这种快速运动的过程,促进了气液两相之间的接触,同时气膜和液膜之间也不断变化和更新,可以冲刷浆液表面,使石灰石长期保持新鲜性,从而显著提高对SO2的脱除能力。

湍流器的工艺流程为:第一阶段,烟气经引风机进入吸收塔旋汇耦合区,通过扰动、旋转、搅拌,形成巨大的气液传质体系,在此过程中烟气温度会迅速下降,均气效果明显增强,在旋汇耦合装置湍流反应中,避免吸收塔内结垢;第二阶段,经过旋汇耦合区一级脱硫的烟气继续上升进入二级脱硫区,来自吸收塔上部喷淋管的与旋汇耦合装置配套的高效喷嘴均匀雾化后的浆液,与均匀上升的烟气继续反应,净化后的烟气经除雾后排入大气环境。

湍流器装置见图1,其外部为圆形结构,内部呈扇形斜角布置,湍流孔中布置有一定偏转角的固定式叶片,叶片材质为316 L,厚度不低于3 mm。湍流器装置为整体模块设计,分步制造,现场焊接拼接,湍流子上边缘与框架间接缝用耐酸胶或胶皮密封,保证严密不漏气;湍流子流道及叶片磨损度保证10 a内满足脱硫效率要求;各湍流子及湍流器整体制造水平度小于5‰,同心度小于2‰。

图1 湍流器装置示意图Fig.1 Diagram of the turbulator

湍流器的设计及安装要求如下:

(1) 湍流装置(包括流道及叶片)需按机组的最低稳燃负荷(180 MW)进行设计,并根据不同机组的机组负荷、烟气量、烟气进入吸收塔后塔中心和塔壁侧烟气量的偏差等因素进行流体动力场数值模拟计算,确定湍流子直径和开孔率、湍流子内烟气垂直流速和叶片角度等重要参数。其中,湍流子的直径是根据数值模拟计算确定的,吸收塔中心区和塔壁区的烟气量不同,湍流子的直径也有所不同,以达到各湍流子出口流场分布均匀性误差不高于2%为目标;湍流子的开孔率在40%~50%范围内选取;湍流子内烟气垂直流速在2.64~5.81 m/s范围内选取;湍流器阻力值根据烟气垂直流速确定,一般控制在600~1 200 Pa;叶片反转角度则控制在39°~42°,既要满足浆液离心分离的效果,又要满足烟气进入湍流子的均匀性和阻力最小。湍流子流道内的高流速烟气能将散落在叶片上的石膏等物质剥离干净,并保证在任何状态下叶片不出现结垢、堵塞、流速明显下降等现象而导致脱硫效率低于设计值。

(2) 湍流装置通过框架固定在玻璃鳞片防腐钢梁上,顶部四周与塔壁要进行密封焊接。

(3) 湍流装置整体及分部件材料(包括框架、角铁、槽钢、湍流子等所有钢件,湍流子由叶片和导流板组成)全部选用不低于316 L的材质,并满足耐酸腐蚀、耐磨损要求,整体及分部件使用寿命不低于30 a。

(4) 烟气经过湍流器后均匀分布,有效保证了烟气与喷淋浆液的充分接触,烟气被大量喷淋浆液洗涤后快速降温,提高了浆液的吸收效果。

(5) 吸收塔内浆液的pH值可根据浆液含固量检测值进行调整,使浆液pH值在4.3左右保持2 h,可有效降低浆液含固量,提高石膏品质,减少石灰石消耗,避免塔壁、塔内设备叶片出现石膏结晶、结垢等现象。

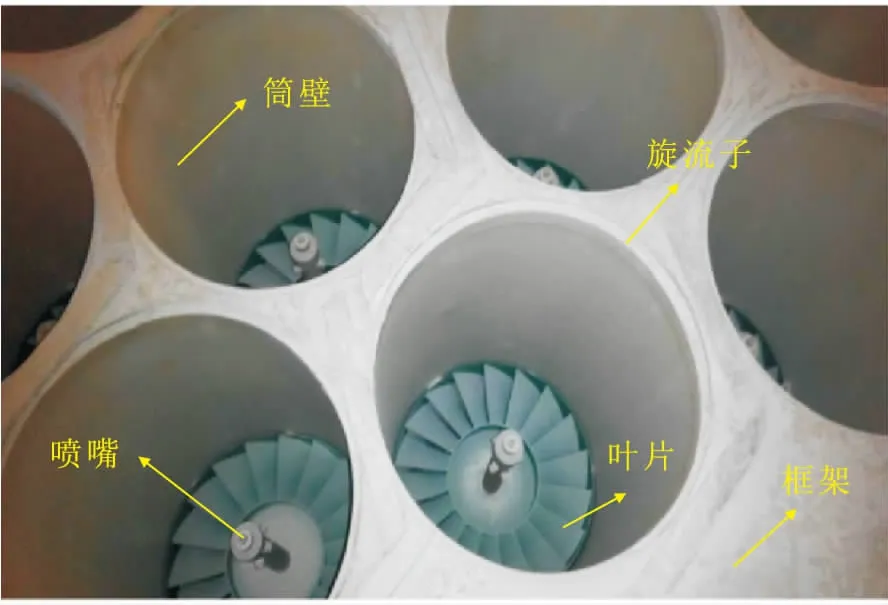

3.2 管束除尘除雾器的结构特点和设计参数

管束除尘除雾器装置见图2,主要由框架、旋流子(增速器)组成,其中旋流子包括筒体、叶片、喷嘴等部件。管束除尘除雾器的工作原理为:含水湿烟气通过管束底部入口的导流叶片后,会在管束内壁面形成液膜,并产生高速离心运动,在离心力的作用下,含石膏和粉尘的液滴向管束内壁运动,在速度场间相互碰撞、凝聚成较大的液滴,液滴被甩向管束内壁表面,大量细小液滴和颗粒与壁面附着的液膜层接触后被捕获,大液滴和颗粒靠重力跌落回叶片再次进行分离、捕捉[11-12]。

图2 管束除尘除雾器装置示意图Fig.2 Diagram of deduster and demister for pipe bundle

管束除尘除雾器的设计及安装要求如下:

(1) 管束入口导流叶片角度设计决定了流经叶片气体的流速、离心力及分离效果,并影响液滴捕获量和管束壁液膜形成的厚度。为了防止形成二次雾滴,有必要设计多级、多角度分离叶片,以达到烟气在不同流速下对雾滴和粉尘进行脱除的目的。管束的导流叶片角度要根据不同烟气量和不同机组负荷下的烟气动力场数值模拟计算结果进行设计;管束阻力在80~130 Pa范围内选取;管束内烟气垂直流速在1.77~3.89 m/s范围内选取;管束开孔率在35%~40%范围内选取。

(2) 在相邻的多级分离叶片之间设置导流装置,可有效提升气流的离心速度,并保持气流均匀分布和出口状态,保证液膜厚度足够,以捕获细小颗粒,又不至于过厚而造成内壁阻力增加过多而形成二次雾滴,从而避免液滴的二次携带。

(3) 管束除尘除雾器的管束通过下部316 L格栅和上部PP框架固定,整体放置在玻璃鳞片防腐钢梁上部,管束间通过PP板焊接固定。

(4) 除尘除雾器顶部四周通过与吸收塔壁上预留的环形防腐钢板用耐酸胶密封固定,以保证管束在运行中不晃动,烟气不走短路。

(5) 本管束除尘除雾器装置共一层,在脱硫塔截面上水平布置,烟气垂直流经本装置。为了保证管束内不结垢,在管束叶片出入口中心位置设置了软化水高压冲洗装置,有利于管束的冲洗除垢。

3.3 蒙特斯除雾器的结构特点和设计参数

蒙特斯除雾器的工作原理为:在除雾器波纹板叶片的影响下,含有液滴的烟气被分隔成多股气流,气流流向的改变产生的内力使得液滴做惯性运动并撞击波纹板叶片,随后液滴被推向分离室,在自身内力作用下,从气流中被分离出来,并在叶片上形成液膜,在重力作用下,液膜向下滴回吸收塔[13-15],见图3。

图3 蒙特斯除雾器示意图Fig.3 Working principle of Mun ters demister

蒙特斯除雾器的设计及安装要求是:塔顶屋脊式除雾器为1级粗除雾器+2级精除雾器,烟道除雾器为1级平板除雾器;除雾器上方安装了冲洗水管路和全锥形喷嘴,以对除雾器叶片进行均匀冲洗;精除雾器设计了经过流场测试后确定的折弯角,折弯角在80°左右,且大圆弧过渡,既能保证颗粒物碰撞收集,减少石膏和粉尘逃逸,又能保证系统阻力在合理范围内。蒙特斯除雾器的烟气流速控制在1.67~2.15 m/s,每层除雾器阻力为70 Pa。

4 超净排放改造后设备的运行情况

2016年9月和11月,某燃煤发电厂1#、2#机组分别完成了SO2和粉尘超净排放改造工程,并投入运行。超净排放改造设备热态运行1个月后,经国家环保性能检测机构(杭州天量检测科技有限公司)和国家环保部门(山西省长治市环境监测站)对各项污染物排放参数进行监测,SO2和粉尘排放浓度均符合国家和地方污染物超净排放的要求,因此该公司获得了山西省环保厅的超净排放电价补贴。

超净排放设备改造前、后各项污染物排放浓度的监测结果对比详见表2。

由表2可见,SO2和粉尘排放浓度的减排效果明显,此外对于国家还暂未列为超净排放控制指标的HF、HCl、SO3、雾滴、汞、PM2.5等其他烟气特征污染物的排放浓度,此次改造也超前进行了控制,作为远期污染物排放的控制参数,都有大幅度的削减。

结合表2,对改造后的设备运行情况分析如下:

表2 超净排放改造前、后污染物排放浓度的监测结果对比Table 2 Comparison of monitoring results of pollutant emission before and after the transformation of ultra-clean emission

注:①以上污染物浓度数据均为标态、干基、6%O2;②本次污染物排放浓度监测采用《固定污染源排气中颗粒物和气态污染物采样方法》(GB/T 16157—1996),由于该方法用于超净排放污染物浓度测量的误差较大,需选择先进测量仪器,并对运行设备调整稳定后进行测试,以减小测量误差,测量仪器可选用德国testo烟气分析仪[17]、崂应3012HD低浓度烟尘自动测试仪、德国SICK膜法高效烟尘采样枪;经山西省环境保护厅和性能测试机构同时在线监测,并比对在线仪表[据《固定源废气监测技术规范》(HJ/T 397—2007)监测],将监测所得各项污染物排放浓度的最大值列入表中“设备改造后污染物排放浓度”内,改造后超净排放污染物浓度值满足国家能源局、环境保护部SO2(35 mg/Nm3)、粉尘(10 mg/Nm3)超净排放和山西省环境保护厅SO2(35 mg/Nm3)、粉尘(5 mg/Nm3)超净排放的目标,对于国家还未列入超净排放控制指标的HF、HCl、SO3、雾滴、汞、PM2.5等其他烟气特征污染物排放量,此次改造前进行了控制;③测试结果仅针对本工程设备改造前、后除尘、除雾效果的比较。

(1) 湍流器导流装置的设计能够很好地适应不同负荷的烟气流速,设备运行稳定、可靠,湍流器阻力为600 Pa,当入口烟气中的SO2浓度为7 700 mg/Nm3时,SO2排放浓度小于20 mg/Nm3,明显低于超净排放的目标值35 mg/Nm3,且SO2的排放浓度能够保持稳定。

(2) 1#机组管束除尘除雾器的导流装置设计,能够很好地适应不同机组负荷的烟气流速,设备运行稳定、可靠,管束阻力为50 Pa,粉尘(含石膏)排放浓度可长期稳定在3 mg/Nm3,明显低于超净排放的目标值5 mg/Nm3。

(3) 采用蒙特斯除雾器的2#机组在石膏和粉尘的抑制上稍显薄弱,其排放浓度值在3~5 mg/Nm3范围内波动,需要运行人员精心调整。

(4) 1#机组和2#机组均在拆除原屋脊式除雾器的基础上进行了改造,减少了系统阻力80 Pa,而2#机组烟道除雾器的系统阻力为250 Pa。其中,1#机组系统总阻力为:2 000+600+50-80=2 570 Pa;2#机组系统总阻力为:2 000+600+250-80=2 770 Pa。故2#机组系统总阻力较1#机组高200 Pa。

(5) 设备改造的同时还对脱硫系统进行了优化,以降低系统总阻力。系统设备运行至今已9个月,其阻力没有变化,环保排放值在机组不同负荷和各种工况下仍能稳定达标。但是设备的各项运行工况是否长久保持优良还有待验证,设备的各项设计参数还需要根据实际运行工况进行进一步的测试与调整。

5 结 论

湍流器、管束除尘除雾器和蒙特斯除雾器等装置具有结构简单、占地面积小、设备少、运行稳定、检修费用低、脱除污染物效率高的优点,将其应用在某燃煤发电厂300 MW机组开展的SO2和粉尘超净排放技术改造工程后污染物的减排效果明显,其中SO2排放浓度长期稳定在小于20 mg/Nm3,粉尘排放浓度长期稳定在4 mg/Nm3,达到了超净排放的目标,与此同时其他烟气特征污染物的排放浓度也得到大幅度的削减。