含铜网复合材料雷电流直接效应实验研究

肖 尧, 李曙林, 尹俊杰, 姚学玲, 张先航

(1.空军工程大学 航空工程学院,西安 710038;2.西安交通大学 电力设备电气绝缘国家重点实验室,西安 710049)

复合材料作为一种新兴材料,与传统金属材料相比,具有优异的比刚度和比强度,且抗腐蚀性和抗疲劳性强等优点,在航空航天领域得到了广泛的应用[1-2]。与金属材料相比,复合材料具有较低的导电性,其电阻率相比于传统的金属材料高出三个数量级,当雷电击中复合材料结构飞机后,更加容易产生损伤。一旦遭到雷击,流经相同的雷电流,具有较高电阻率的碳纤维复合材料将比金属产生更多的阻性热,对复合材料产生严重的热烧蚀损伤,致使材料结构遭到严重破坏,进而危及飞机飞行安全[3-5]。为了提高复合材料的抗雷击性能,目前广泛采用在复合材料表面铺设金属网箔、喷涂金属涂层等方法,以增强复合材料表面电导率,达到防雷击的效果[6]。

为了研究复合材料抗雷击方式的具体防护效果,国内外研究者已经通过人工模拟雷电流装置开展了实验研究。Kawakami等[7]采用雷电流D波对含铜网防护700S/2510复合材料进行了实验,评估了铜网防护效果,并对雷击损伤后的修补工艺进行了研究。王富生等[8]采用雷电流A波和D波对0.1 mm和0.2 mm的局部喷铝以及全喷铝T700/3234复合材料进行了雷电流冲击实验,对比分析了各自的损伤面积大小,得出0.2 mm厚度的铝层比0.1 mm厚度的铝层雷击防护效果更好,全喷铝比局部喷铝雷击防护效果更好。国内学者对于不同防护形式雷击的损伤模式和损伤机理也进行了相关研究。

总体上碳纤维复合材料雷击损伤实验研究的文献报道较少,主要侧重于分析不同防护形式的雷击防护效果[9-11],但对某种具体防护形式能承受的极限雷电流强度的量化测定研究很少。本研究采用两种雷电流波形,对含铜网与无铜网防护复合材料试件进行模拟雷电流冲击实验,评估含铜网防护复合材料的雷击防护效果,确定其能够承受的最大雷电流强度门槛值。

1 雷电流直接效应实验

1.1 试件

针对碳纤维/环氧树脂基复合材料雷电流直接效应实验的试件制备,国内外还没有相关的标准。根据已有的文献资料可知,在对复合材料雷击损伤模式与雷击损伤机理进行研究时,主要参考碳纤维复合材料冲击损伤测试和剩余压缩强度测试的标准 ASTM D7136 和 ASTM D7137 制备 150 mm ×100 mm的标准试件。同时,为了兼顾考察含雷击损伤复合材料剩余拉伸强度,也参考GB/T 3354—2014定向纤维增强聚合物基复合材料拉伸性能试验方法。

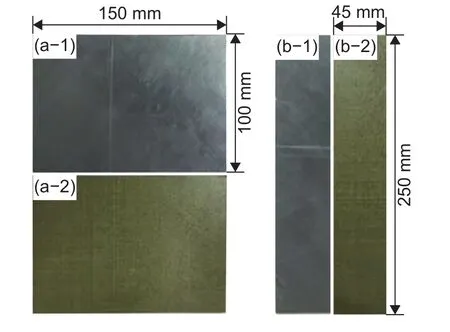

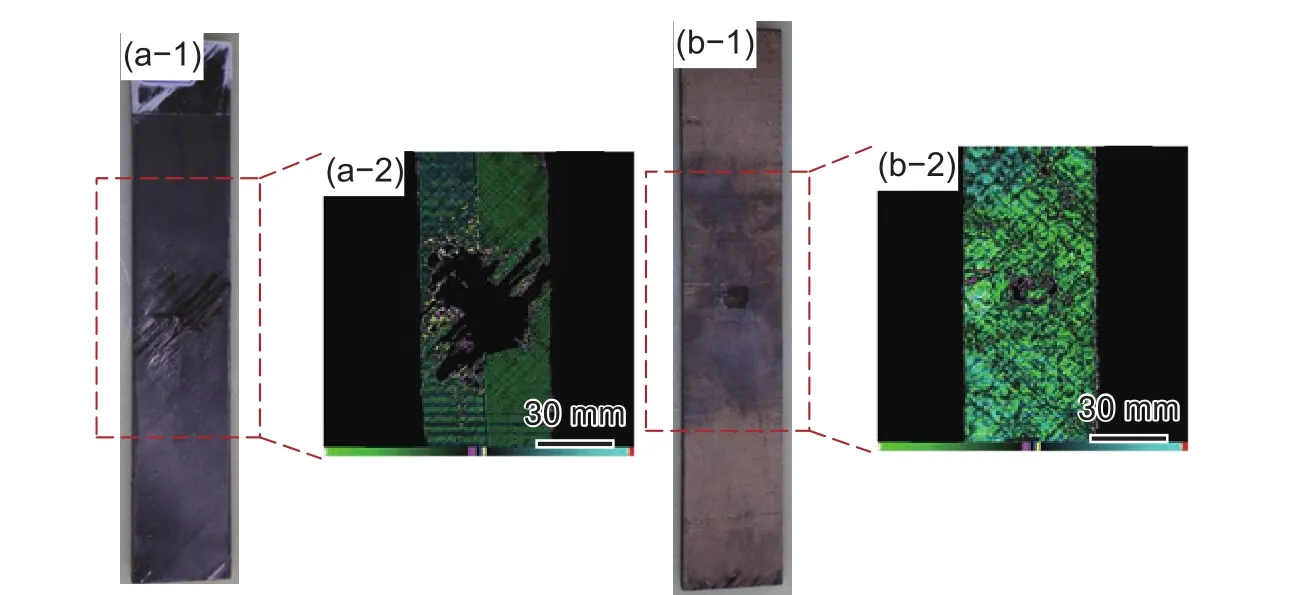

采用目前飞机上常用的复合材料制备试件。材料体系为T300碳纤维/3021环氧树脂基单向结构复合材料,其中,碳纤维体积分数为60%。试件厚度为3.6 mm,单层厚度为0.15 mm,共计 24层,铺层顺序为[45/–45/0/90/90/–45/0/45/0/90/–45/45]S。试件包括两种尺寸:一类为 150 mm × 100 mm(Type 1);另一类为 250 mm × 45 mm(Type 2)。每类同时制备无铜网防护试件和含铜网防护试件。表面铜网防护层厚度为0.25 mm,铜丝网的网眼数为1100目,铜丝直径0.25 mm,通过制备阶段的共固化将铜网敷设于试件表面。试件如图1所示。

图1 碳纤维复合材料试件 (a-1)型号一无铜网;(a-2)型号一含铜网;(b-1)型号二无铜网;(b-2)型号二含铜网;Fig.1 Carbon fiber composite laminate specimen (a-1)Type 1 without copper wire mesh;(a-2)Type 1 with copper net;(b-1)Type 2 without copper wire mesh;(b-2)Type 2 with copper wire mesh

1.2 实验设备及设置

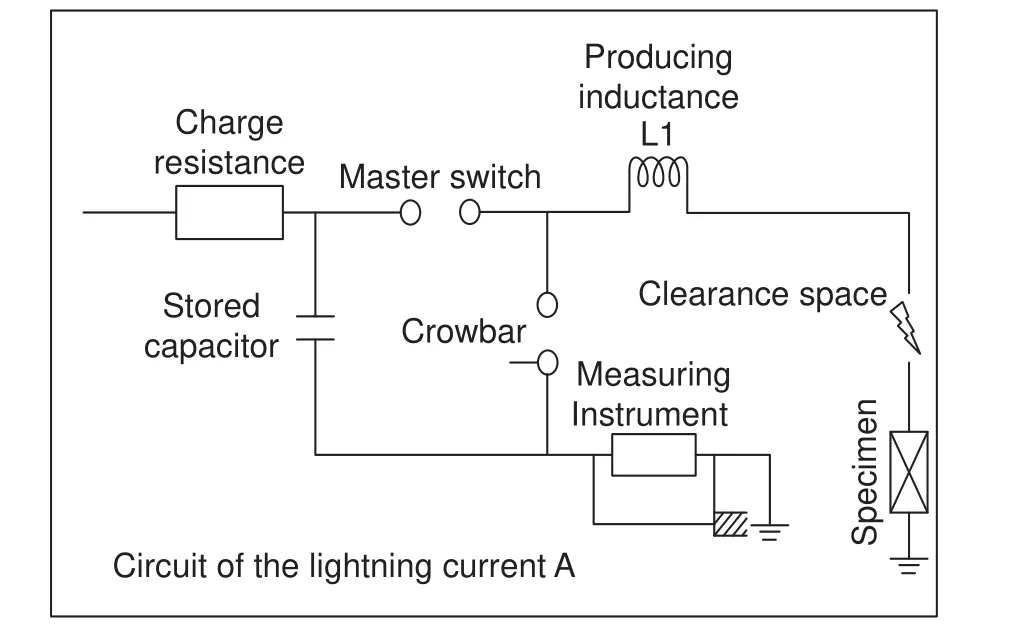

雷电是一种十分剧烈的瞬间大气放电现象,还是一种强电磁脉冲源,具有很大的能量,雷电放电时电压会高达几十上百万伏特,电流则可能大致几十万安培,雷电流破坏作用强,具有很大的危险性。为了对雷电流在实验室内进行模拟,常常采用冲击电流发生器。冲击电流发生器主要通过电容充/放电过程,实现对自然雷电的近似模拟。本研究采用西安交通大学电力电子专用设备研究所自主研发的模拟雷电流设备ICTS-A/D-200/100型冲击电流发生器,原理如图2所示。

图2 冲击电流实验电路图 Fig.2 Impact current test circuit

冲击电流发生器主要由冲击发生主回路、电容器恒压充电装置、去耦网络箱、控制系统以及波形采集和微机数据处理系统组成。

人工模拟雷电流实验除了需要冲击电流发生器之外还需要一个特殊的试件夹持平台。因为人工雷电流所能达到的电气参数指标和自然雷电相仿,有时甚至高于自然雷电,会产生非常高的电压和电流,雷击损伤测试实验的危险系数高、特殊性强,既要保证绝缘性又要保证电流的安全疏导和接地。本实验所用夹具如图3所示。

图3 雷击实验专用夹具Fig.3 Special fixture for lightning strike test

实验过程中,将试件固定在夹具上,为了尽可能减小试件与夹具之间的接触电阻同时保证试件侧边等电位,在试件侧边涂覆导电银胶。放电电极位于试件中心正上方,在实验过程中,均保证试件与放电电极之间的距离为1 mm。

1.3 实验方案

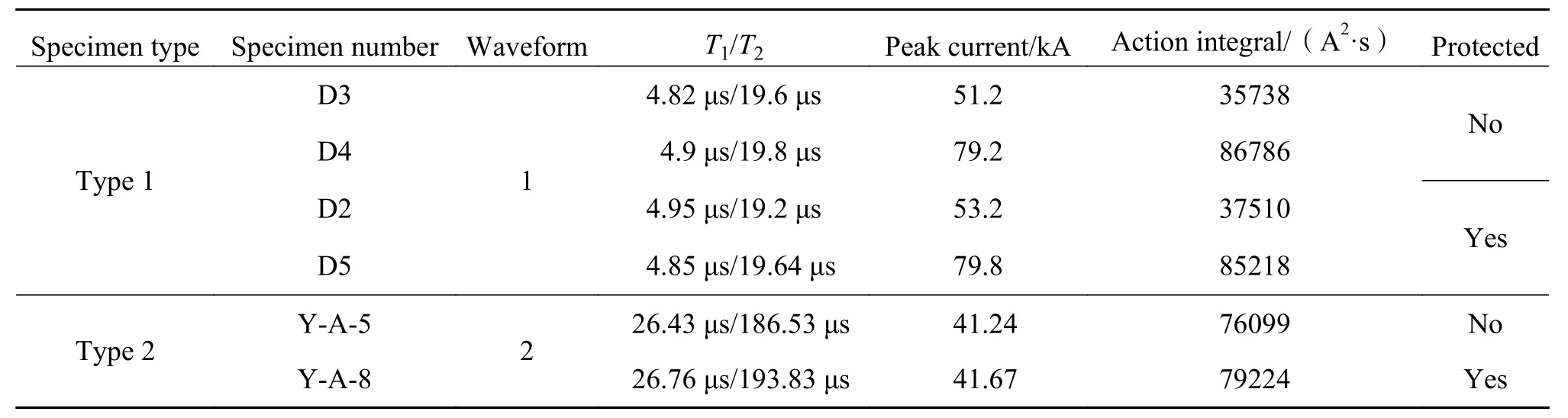

实验方案如表1所示。

波形1是在标准雷电流A波基础上模拟的小峰值电流,波形2是在标准雷电流D波基础上模拟的小峰值电流。T1表示上升到90%峰值电流的时间,T2表示下降到50%峰值电流对应的时间。由GJB3567—1999可知,当波形表示电流时,其作用积分是电流传递能量的能力的度量,作用积分的计算公式为:

式中:i为所模拟的雷电流,是随时间变化的函数;t为雷击作用时间。

采用D9500型超声扫描显微成像系统检测雷击后的试件的损伤面积和损伤深度。

表1 雷击防护效果评估实验方案Table1 Test plan of evaluation for lightning strike protection effect

2 结果与分析

图4为无铜网防护Type 1试件在波型1不同峰值电流作用下的雷击损伤目视形貌以及超声穿透式损伤扫描图像,图5为含铜网防护Type 1试件在波型1不同峰值电流作用下的雷击目视损伤形貌以及局部损伤显微放大图。

由图4可看出,同样波形不同峰值雷电流造成的损伤不同,峰值越大,表观损伤面积越大;试件表面雷击点处存在明显的碳纤维断裂以及树脂烧蚀痕迹,还存在一定的分层损伤,断裂后的碳纤维束翘曲,沿表面45°方向分布,该分布与表层碳纤维铺层方向一致,整体表观损伤形貌呈菱形分布;透视损伤与表观损伤对比,可发现透视损伤面积更大,因为铺层的方向性,透视面积是每层沿各个方向的叠加。

图4 无铜网防护Type1试件雷击损伤 (a-1)波型1峰值电流51.2 kA作用后D3试件目视形貌;(a-2)图(a-1)局部超声穿透损伤扫描图像;(b-1)波型1峰值电流79.2 kA作用后D4试件目视形貌;(b-2)图(b-1)局部超声穿透损伤扫描图像Fig.4 Lightning damage of Type1 test pieces without copper wire mesh (a-1)visual lightning damage of D3 specimen after wave Type 1 at 51.2 kA peak current;(a-2)damage image of local ultrasonic penetrating scanning for Fig.(a-1);(b-1)visual lightning damage of D4 specimen after wave Type 1 at 79.2 kA peak current;(b-2)damage image of local ultrasonic penetrating scanning for Fig.(b-1);

由图5(a)可以看出,雷击后,试件D2表面铜网存在直径约为40 mm的明显烧蚀痕迹,对雷击点处(Location B)采用KH-8700型光学显微镜进行观察,发现雷击附着点处的铜网有烧蚀痕迹,且存在轻微熔化现象,但试件处于完好状态。与图5(a)试件D3对比表明,当雷电流波形参数为4.95/19.2 μs、峰值电流为 53.2 kA 时,厚度为 0.25 mm 的铜网能够有效对复合材料进行雷击防护。

由图5(b)可以看出,雷击后,试件D5表面铜网同样存在明显烧蚀痕迹,在雷击点处,铜网发生了破坏,对雷击点(Location C)采用光学显微镜进行观察发现,在雷电流作用下,铜网发生了融化、断裂,试件第一层裸露,通过进一步放大观察,可见裸露的第一层表面存在明显的树脂烧蚀痕迹,少量碳纤维裸露、断裂,这表明雷电流开始产生损伤。与图4(b)试件D4对比表明,当雷电流波形参数为4.85/19.64 μs、峰值电流为 79.8 kA 时,厚度为 0.25 mm的铜网能够有效对复合材料进行防护,但由于雷击点处的铜网已经融化、断裂,若继续增加雷电流强度,铜网则不能继续有效地对试件进行防护。

图5 含铜网防护试件雷击后目视及光学显微损伤形貌 (a-1)试件D2雷击表观损伤;(a-2)未损伤区域表面放大图;(a-3)附着点损伤形貌放大图(53.2 kA);(b-1)试件D5雷击表观损伤;(b-2)位置C附着点损伤形貌放大图;(b-3)位置E损伤形貌放大图;(b-4)位置F损伤形貌放大图;(b-5)位置D附着周围损伤形貌放大图(79.8 kA)Fig.5 Visual and optical microscopic damage morphologies of test pieces with copper wire mesh after lightning strike (a-1)surface lightning damage of Specimen D2;(a-2)enlarged morphology of undamaged surface area;(a-3)enlarged damage morphology of lightning attachment point(53.2 kA)(b-1)surface lightning damage of Specimen D5;(b-2 )enlarged damage morphology of lightning attachment point location C;(b-3)enlarged damage morphology of location E;(b-4)enlarged damage morphology of location F;(b-5)enlarged damage morphology of lightning attachment surrounding location D(79.8 kA)

根据上述结果可知,当峰值电流为53.2 kA时,铜网开始出现损伤;当峰值电流提高至79.8 kA时,铜网完全损伤,且试件表层开始出现损伤。因此,对于厚度为0.25 mm的铜网,其能承受的波形1极限雷电流是参数为 T1/T2= 4.85/19.64 μs、峰值电流为79.8 kA的雷电流。当雷电流强度超过该水平,试件会产生损伤。

通过超声扫描显微成像系统检测得到的无铜网防护Type 1试件在不同峰值雷电流波形1作用下的损伤面积和损伤深度,试件D3损伤面积和损伤深度分别为 1785 mm2,0.63 mm,试件 D4 损伤面积和损伤深度分别为 3041 mm2,0.96 mm。而含铜网防护Type 1试件D2损伤面积和损伤深度为0,D5刚开始产生损伤,损伤深度与损伤面积也近似为0。因此铜网能对复合材料进行有效的雷击防护,并且防护效果明显。

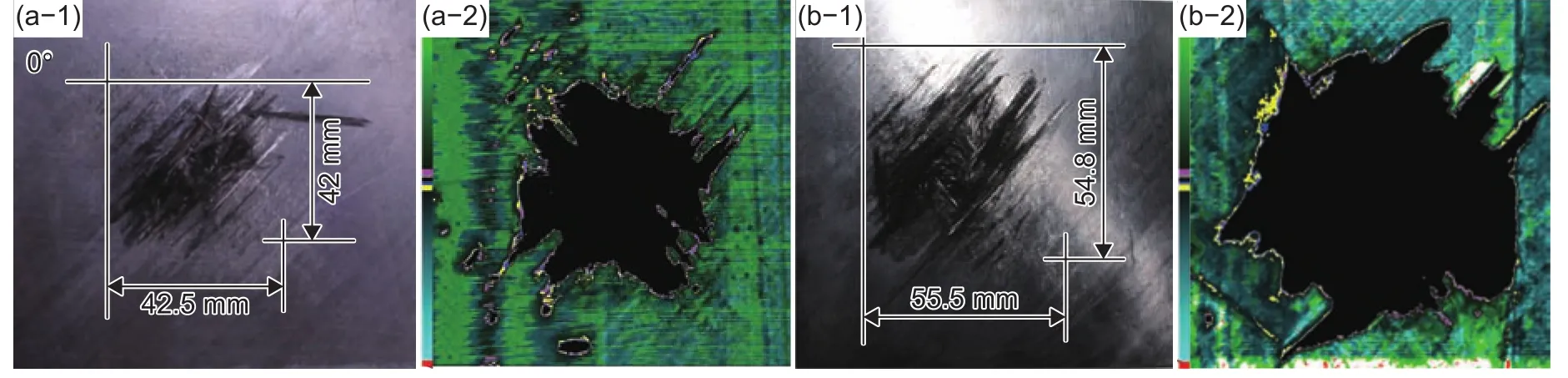

图6为Type 2试件在电流波形2作用下的目视损伤形貌和超声穿透式损伤扫描图像。由超声损伤检测结果可知,试件Y-A-5在41.24 kA的波形2电流作用下,其损伤面积为2156.75 mm2;损伤深度为0.36 mm,而试件Y-A-8在41.67 kA的波形2电流作用下,其损伤面积小于100 mm2,且主要为表面铜网烧蚀,里层复合材料未损伤。试件Y-A-8雷击实验结果表明,对于0.25 mm厚的铜网,其能够承受的波型2极限雷电流是参数为T1/T2= 26.76/193.83 μs、峰值电流为 41.67 kA 的雷电流,当雷电流强度超过该值,将产生损伤。

对比表1中试件D5和Y-A-8试件雷电流参数,虽然波形不同,峰值电流不同,但其损伤均为表面铜网完全烧蚀,试件表面开始出现损伤。对比其作用积分值,两者仅相差约7%。该对比结果表明,对于0.25 mm厚铜网,其能够承受的最大雷电流强度存在一个门槛值,该门槛值可用作用积分来进行表示,雷击防护效果与试件尺寸无关,仅与作用积分有关,当作用积分超过门槛值,则会出现损伤。0.25 mm厚铜网,其对应作用积分门槛值约为85218 A2·s。

图6 Type 2型试件雷击损伤 (a-1)波型2峰值电流41.24 kA作用后Y-A-5试件目视形貌;(a-2)局部超声穿透损伤扫描图像;(b-1)波型2峰值电流41.67 kA作用后Y-A-8试件目视形貌;(b-2)局部超声穿透损伤扫描图像Fig. 6 Lightning damage of Type 2 test pieces (a-1)visual lightning damage of specimen Y-A-5 after wave Type 2 at 41.24 kA peak current;(a-2)damage image of local ultrasonic penetrating scanning for Fig. (a-1);(b-1)visual lightning damage of specimen Y-A-8 after wave Type 2 at 41.67 kA peak current;(b-2)damage image of local ultrasonic penetrating scanning for Fig.(b-1)

3 结论

(1)表面覆有铜网能够对复合材料层压板进行有效的雷击防护。雷电流波形1作用下,尺寸为150 mm × 100 mm 的试件,无铜网防护的在51.2 kA时损伤面积和损伤深度分别为1785 mm2,0.63 mm,在79.2 kA时损伤面积和损伤深度分别为 3041 mm2,0.96 mm,有铜网防护试件同样条件下,损伤深度与损伤面积都近乎为0;雷电流波型2 作用下,尺寸为 250 mm × 45 mm 的试件,无铜网防护的在 41.24 kA 时损伤面积为 2156.75 mm2;有铜网防护的在41.67 kA时损伤面积小于100 mm2。

(2)0.25 mm厚铜网能够承受的最大雷击强度存在一个门槛值,该门槛值可用作用积分来表示,当作用积分超过门槛值,则会出现损伤。0.25 mm厚铜网,其对应作用积分门槛值约为85218 A2·s。