钻井液用微乳液润滑剂NE的研究与应用

董兵强 , 邱正松 , 邓智 张华莲 , 康远波

(1.页岩气勘探开发国家地方联合工程研究中心 重庆地质矿产研究院,重庆400042;2.国土资源部页岩气资源勘查重点实验室 重庆地质矿产研究院,重庆400042 ;3.中国石油大学(华东),山东青岛266580)

目前定向井、大斜度井及大位移水平井技术不断进步,对钻井液的润滑性提出了更高的要求[1-4],使得钻井液润滑剂在数量及品种上取得了较快的发展[5-8]。钻井液液体类润滑剂应用广泛,主要包括矿物油类、植物油类、表面活性剂类及沥青类等[9-10],其主要基于吸附作用在岩石或钻具表面形成润滑油膜,进而起到润滑井壁与钻具的作用[11-12]。然而,当前钻井液液体类润滑剂均存在不同程度的抗温性能差、制备工艺复杂、起泡率高或荧光级别高等难题[13-16],且随着水平井水平段长的不断增加,现有液体类润滑剂大多无法较好地满足现场钻井液的实际应用需求。结合最新液体类润滑剂研究进展,基于纳米颗粒的小尺寸效应与表面效应,研发出一种微乳液润滑剂NE,并通过室内实验分析了其润滑性能与作用机理,开展了现场应用试验。

1 微乳液润滑剂NE的制备及基本特性

1.1 制备

1)原料:Span80、Tween80,化学纯;正丁醇,分析纯;液态石蜡(5#白油),工业纯;Gemini季铵盐型表面活性剂GTN,工业纯。

2)制备:以Span80与Tween80的混合物作为主表面活性剂(HLB值为10.5),以正丁醇作为助表面活性剂,Gemini季铵盐型表面活性剂GTN为乳液电性调节剂,液态石蜡(5#白油)为油相。依次将25%~30%的主表面活性剂、10%助表面活性剂、30%~40%的油相及1%~2%的乳液电性调节剂加入到水中混合,搅拌均匀,即制备得淡黄色的油包水微乳液高效润滑剂NE。

1.2 基本特性

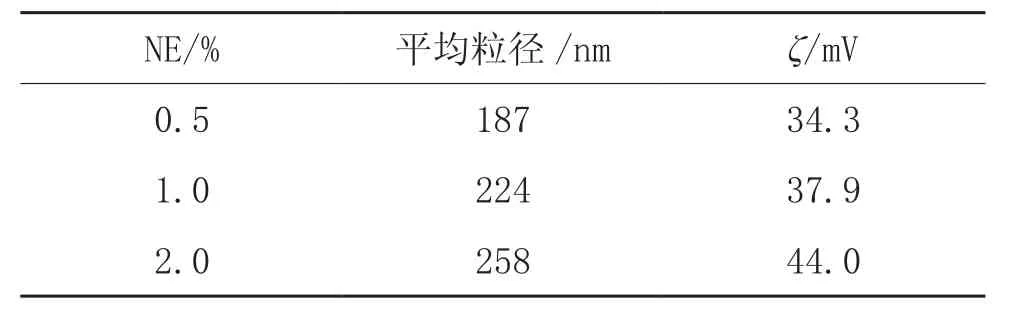

25 ℃下,利用马尔文ZS90型纳米粒度仪测量不同浓度NE稀释到水中形成液滴的平均粒径与Zeta电位,结果如表1所示。结果表明,随NE浓度增大,形成的液滴平均粒径变大,在187~258 nm之间,且Zeta电位均为正电性,呈增大趋势。油包水型微乳液与大量水相混合,使得乳液体系中水相含量急剧增大,造成油水界面的表面活性剂界面层亲水性显著增强[17],此时微乳液的分散相液态石蜡迅速成核,变成粒径更大的水包油纳米液滴,且纳米液滴粒径越大,界面膜中的GTN电性调节剂越多,液滴正电性越强。

表1 纳米乳液润滑剂粒径及Zeta电位测试结果

2 微乳液润滑剂NE的性能评价及作用机理分析

2.1 性能评价

2.1.1 润滑性

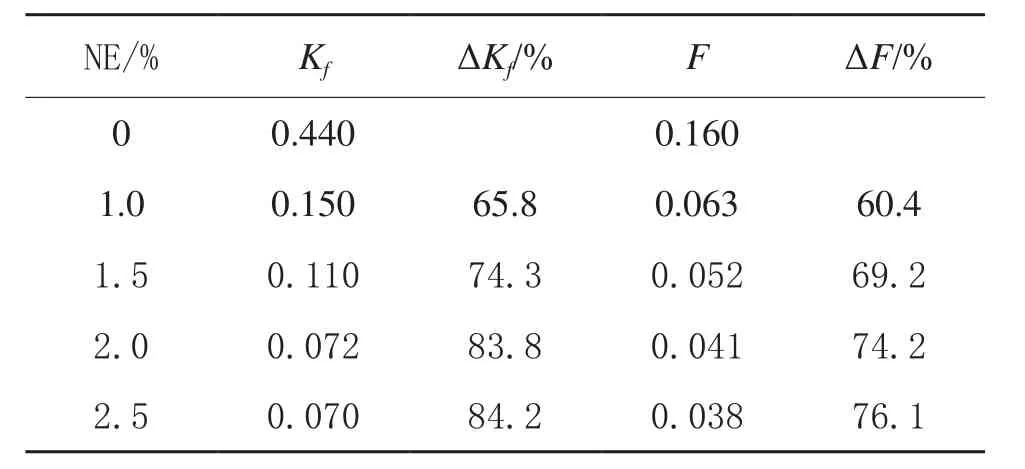

参照中国石油天然气行业标准SY/T 6094—94, 评价不同浓度NE对5%膨润土浆(400 mL水+20 g膨润土+0.8 gNa2CO3)的润滑系数(Kf)和泥饼黏附系数(F)的影响,实验结果如表2所示。

表2 润滑剂NE的润滑性能评价结果

由表2可知,随NE浓度增大,膨润土浆的润滑系数和泥饼黏附系数均显著降低,表明NE具有良好的润滑性能;NE加量为2.0%时,膨润土浆润滑系数降低率(△Kf)达83.8%,泥饼黏附系数降低率(△F)达74.2%。

2.1.2 耐温性

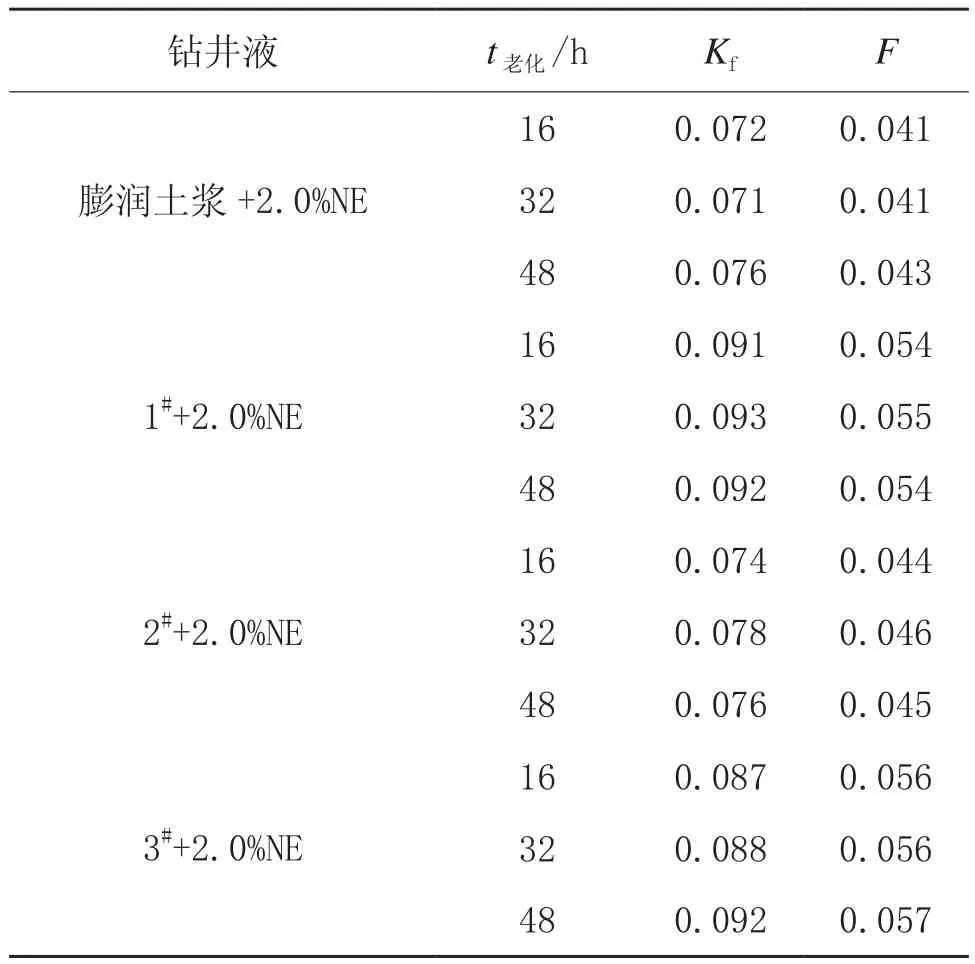

选取膨润土浆、无机盐钻井液(1#)、聚磺钻井液(2#)及聚合物钻井液(3#)作为测试钻井液,通过实验评价不同钻井液在120 ℃下分别老化16、32、48 h前后的润滑性能,考察NE的耐温性,实验结果如表3所示。由表3可知,随老化时间延长,不同钻井液的润滑系数及泥饼黏附系数均较小且基本无变化,表明NE具有良好的耐温性能。各钻井液配方如下。

1#2.0%膨润土浆 +3.0%SMP-Ⅱ+2.5%SPNH+2.0%磺化沥青+0.30%PF-XC+5.0%KCl+15.0%NaCl+3.0%超细碳酸钙

2#4.0%膨润土+0.15%NaOH+0.35%K-PAM+0.2%DBF-2+5.0%SMP-2+3.0%SPNH+ 2.5%GLA

3#4.0%膨润土+0.15%NaOH+2.0%Ultrahib+0.3%Ultracap+2.0%PF-PAC+0.3%XC+ 5.0%超钙

表3 微乳液润滑剂NE的耐温性能评价结果(120 ℃)

2.1.3 抗温性

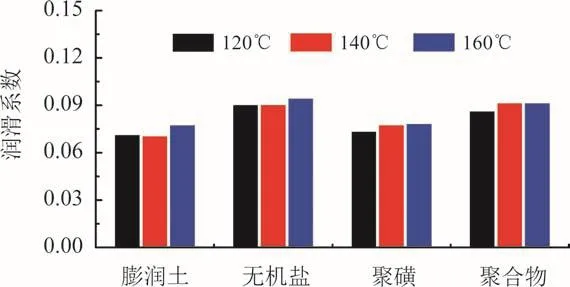

常规润滑剂由于受高温影响而发生降解,导致润滑作用被削弱,无法满足钻井要求[18-19]。选取上述4种钻井液分别加入2.0%NE,评价在120、140、160 ℃下热滚16 h后的钻井液润滑系数变化,结果如图1所示。

图1 微乳液润滑剂NE抗温性测试结果

由图1可知,加入2.0%润滑剂NE的4种钻井液在不同温度下老化后,润滑系数随温度升高基本不变,且润滑系数均较小,表明润滑剂NE具有良好的抗温性能。

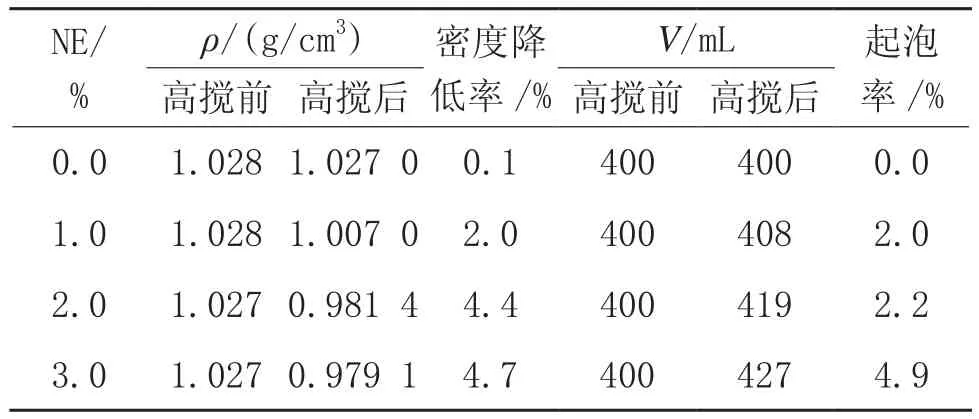

2.1.4 起泡率

常规润滑剂的起泡作用极易造成钻井液密度的下降,影响钻井液液柱压力,甚至产生井控风险[20]。通过进行室内实验,评价了不同浓度润滑剂NE的膨润土浆在8 000 r/min条件下高速搅拌前后的体积及密度变化,考察润滑剂NE的起泡能力,结果见表4。

表4 微乳液润滑剂NE的起泡性能测试结果

由表4可知, 随NE加量的增大, 高速搅拌后膨润土浆密度及体积变化均较小, 当NE加量达3.0%时, 膨润土浆密度降低了0.047 9 g/cm3,起泡率为4.9%,远低于中国石油天然气集团公司企业标准《Q/SY 1088—2012钻井液用液体润滑剂技术规范》(密度改变量不大于±0.08 g/cm3),表明NE对钻井液的起泡性影响较小,满足钻井工程现场应用要求。

2.1.5 荧光级别

参照中国石油天然气集团公司企业标准《Q/SY 1088—2012 钻井液用液体润滑剂技术规范》中荧光级别确定方法,以大港油田原油作为标准颜色系列,对比确定NE的荧光级别。实验结果表明,NE的荧光级别为2级,满足勘探井的地质荧光录井要求[15]。

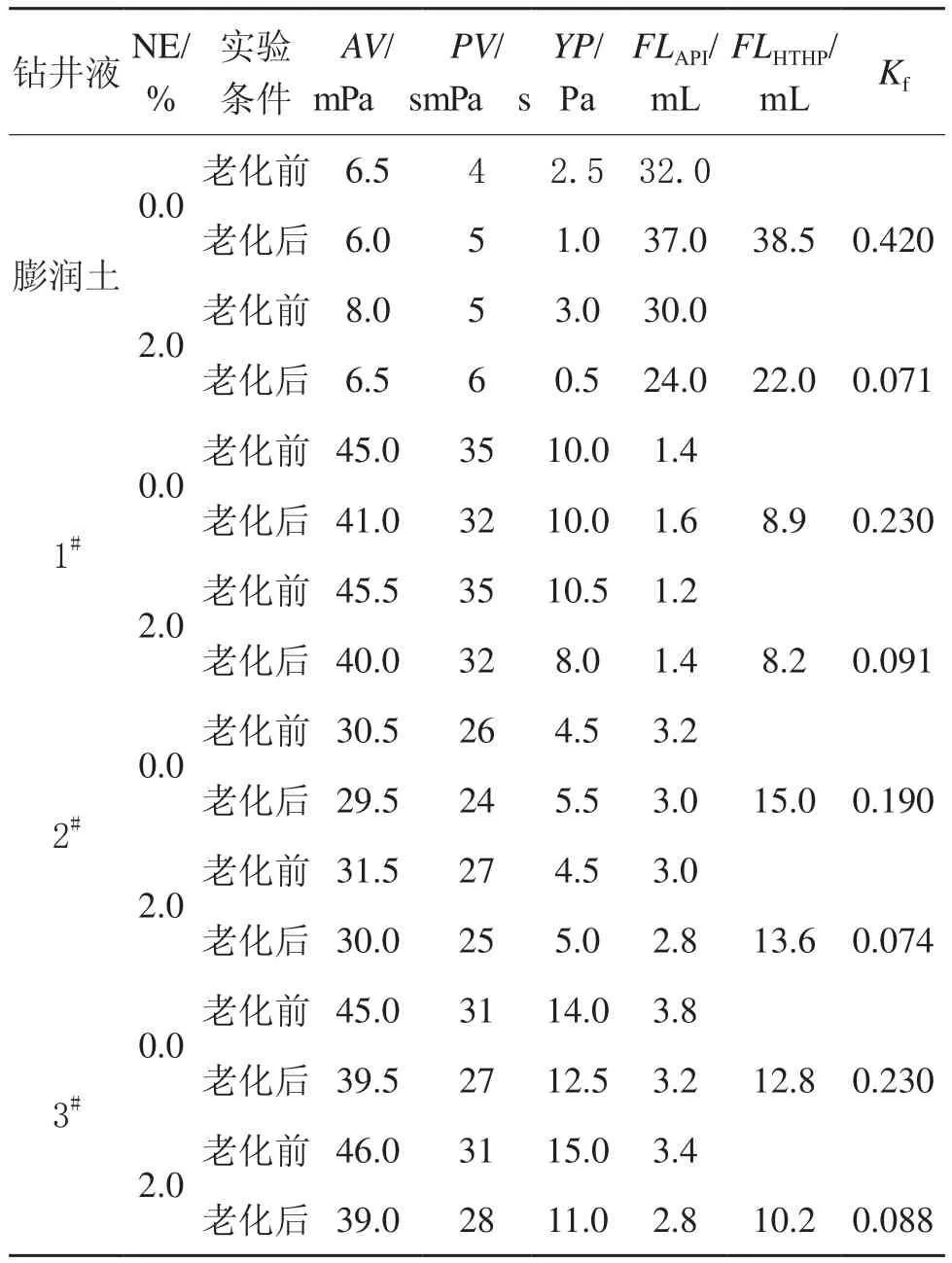

2.1.6 与钻井液的配伍性

通过测试在上述4种钻井液中加入2.0%润滑剂NE前后的流变性、滤失性、动切力及润滑性变化,考察微乳液润滑剂NE与不同钻井液的配伍性,结果如表5所示。由表5可以看出,润滑剂NE与钻井液具有良好的配伍性。加入2.0%润滑剂NE的钻井液老化前后与不加入润滑剂的钻井液相比较,润滑系数显著降低,表观黏度、塑性黏度及动切力变化均较小,表明润滑剂NE对钻井液的流变性几乎无影响。此外,不同钻井液的中压滤失量及高温高压滤失量均出现不同程度降低,表明NE可改善钻井液泥饼质量,提高钻井液的封堵性能。

表5 润滑剂NE与钻井液的配伍性测试结果

2.2 作用机理分析

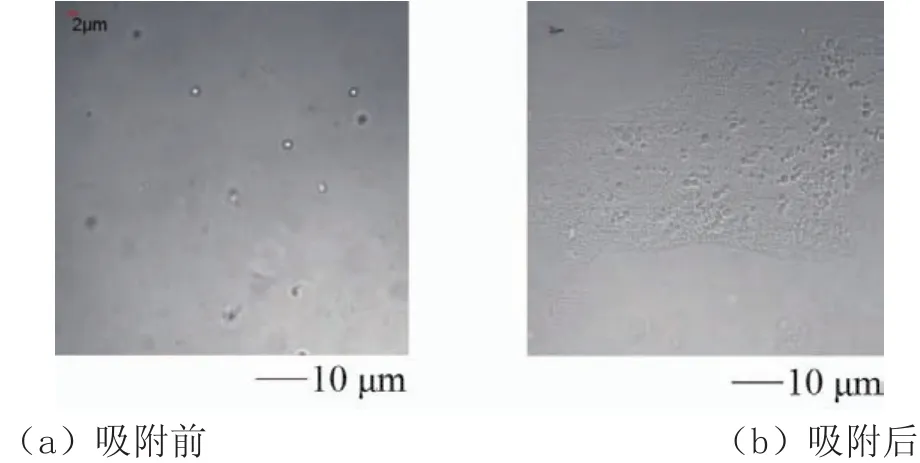

2.2.1 吸附作用

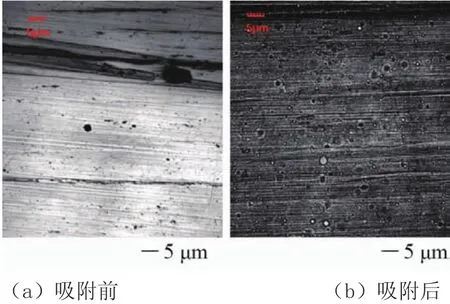

液体润滑剂与矿物及金属钻具的吸附作用是实现良好润滑效果的关键[21-22]。选用云母薄片和金属挂片(N80套管材质)模拟矿物与金属套管,分别浸入1.0%润滑剂NE中,利用激光扫描共聚焦显微镜观察云母薄片和金属挂片吸附纳米液滴前、后的微观形貌,实验结果如图2、图3所示。

图2 云母片表面吸附纳米乳液的微观图片

结果表明,润滑剂NE稀释后形成大量纳米乳液滴,由于液滴油水界面膜上存在极性基团且为正电性,可吸附在云母薄片及金属挂片表面,形成一层纳米液滴覆膜,进而极大地提高润滑效果。

图3 金属挂片表面吸附纳米乳液的微观图片

2.2.2 纳米效应

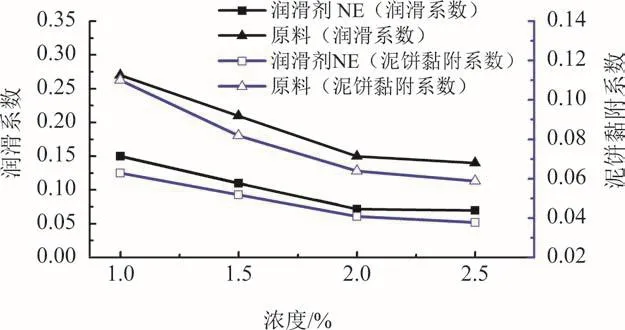

钻井液中液体润滑剂形成的小液滴分散效果越好,其润滑作用越显著[23]。将润滑剂NE的制备原料(记为原料)依次直接加入膨润土钻井液中,利用极压润滑仪与高温高压泥饼黏附系数测定仪,对比原料与润滑剂NE的润滑效果,实验结果如图4所示。

图4 原料与润滑剂NE的润滑作用对比实验评价结果

由图4可知,将原料直接加入膨润土钻井液后的润滑效果明显劣于润滑剂NE。在膨润土钻井液中加入2.5%润滑剂NE的润滑系数与泥饼黏附系数分别为0.07、0.038,而相同加量原料的润滑系数与泥饼黏附系数分别为0.14、0.059。润滑剂NE基于小尺寸效应与表面效应的优势,可更好地分散在钻井液中,覆盖在井壁与金属钻具表面,并在挤压条件下破乳,其润滑作用更优。相反,由于原料中存在大量疏水处理剂,其单独加入膨润土钻井液中的分散效果较差,形成的润滑油膜覆盖面积有限,无法实现润滑效果最大化。

3 现场应用

微乳液润滑剂NE在BZ28-2S-AX井进行了现场应用实验,取得了较好的应用效果。

BZ28-2S-AX井是中海油天津分公司在渤海南部海域部署的一口三开次开发水平井,位于黄河口凹陷中央隆起带的北部,水深21.90 m,目的层为明化镇组下段,岩性为厚层泥岩夹砂岩,完钻井深为2 181.00 m。该井井眼轨迹复杂,最大井斜为93.58°,造斜点于井深200 m处开始,稳斜段较长,水平位移较大(1 353.77 m)。钻进过程中,钻至井深249 m时短程起钻至182 m处遇阻15 t,钻至井深1 091 m时起钻至井深1 020 m处遇卡10 t,钻至井深1 745 m时起钻至井深1 666 m处遇卡10 t,上下活动钻具无法通过,钻柱测压大,摩擦力大,对钻井液润滑性能要求较高。

钻至井深1 745 m时,加入2.0 t微乳液润滑剂NE,室内测得现场钻井液极压润滑系数由0.28降至0.094,泥饼黏附系数由0.13降至0.045,起下钻阻力由15 t降至7 t,钻具与井壁间摩阻显著降低,实现了较小的起下钻阻力与钻进扭矩,微乳液润滑剂NE润滑效果显著,保证了BZ28-2S-AX井的顺利完钻。

4 结论

1.微乳液润滑剂NE制备工艺简单,其稀释后可形成带正电、粒径极小的纳米液滴。

2.微乳液润滑剂NE基于吸附作用及纳米效应,可实现对井壁及钻具的高效润滑,具有良好的耐温性与抗温性,起泡率与荧光级别低,与钻井液配伍性良好。

3.微乳液润滑剂NE可降低钻柱扭矩及其与井壁间的摩阻,减少井下复杂情况发生,有利于提高钻井速度,实现降本增效。