全液压坑道钻机立式夹持器的设计及应用

陈 翔,张 锐,王 松

(中煤科工集团西安研究院有限公司,陕西 西安710077)

0 引言

井下钻机是进行瓦斯抽采、探放水等煤矿隐蔽致灾因素探查和治理的关键装备[1]。钻机在狭窄巷道的通过能力、角度调整范围等参数是衡量钻机在煤矿井下复杂条件钻孔施工的重要指标。

夹持器是全液压煤矿坑道钻机的关键部件之一,其作用是为孔内钻具提供夹紧力使其不发生滑移与转动,并可配合回转器转动实现拧卸钻杆的机械化操作,降低人工劳动强度[2]。传统的夹持器由于其油缸和弹簧等施力机构的水平布置,导致其横向尺寸过大,直接影响着钻机的整体尺寸和调角能力。因此,若要进一步提高钻机在狭窄巷道的通过能力,并且满足钻机倾角调整范围大的要求,设计一款新的夹持器十分必要。

1 夹持器分类及特点

目前常用夹持器按启闭方式分主要有常开式和常闭式两种类型[3,4]。

(1)常开式夹持器。常开式夹持器采取液压夹紧、弹簧松开的方案[5]。其优点是夹紧力可通过系统压力进行调节,但是由于其常开的特点,一旦钻机失去动力源,孔内钻具无法进行夹持,易出现事故,从而使其应用受到一定的限制。

(2)常闭式夹持器。常闭式夹持器采取弹簧夹紧、液压松开的方案[2]。其优点是夹持可靠,当钻机突然失去动力源时可以确保孔内钻具不发生滑移;缺点是夹紧力恒定不可调,且碟簧选取不当会降低钻具使用寿命。同时,为了使夹持器张开需配置尺寸较大的油缸,从而增加了夹持器结构尺寸,在夹紧力需求较大时导致尺寸过大,使用受到限制。

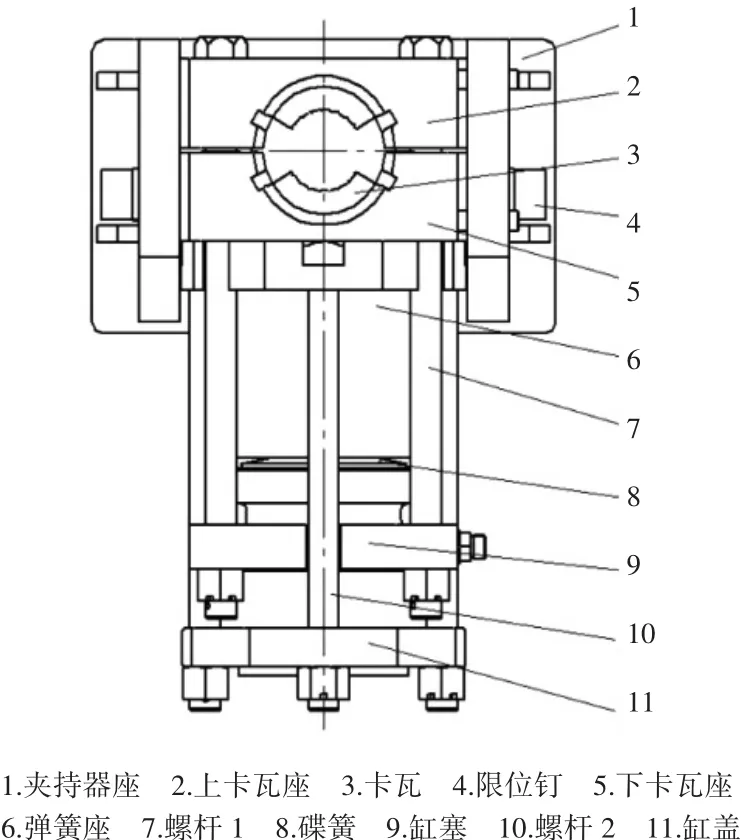

2 立式夹持器的设计

由于配套钻机需满足大角度钻孔施工的要求,该夹持器必须选用常闭式以保证钻具不会由于钻机突然失去动力源而出现意外滑坠[6]。此外,还应尽量减少夹持器的横向尺寸以满足钻机窄体化和大调角范围的设计要求。基于以上分析,设计了一款常闭式夹持器,其结构如图1所示。

图1 立式夹持器

夹持器置于夹持器座内,夹持器座通过螺栓和定位销与机身前端相连,整体高度可上下调节。夹持器采用常闭式结构,将碟簧和油缸等施力机构置于夹持器下侧。碟簧安装在弹簧座内,通过螺杆2与缸塞、缸盖连接,共同组成施力机构。通过控制缸塞的上下移动,在螺杆1的作用下带动上卡瓦运动,实现夹紧或松开钻具。当夹持器处于初始状态时,碟簧的预紧力作用于缸塞,推动上卡瓦向下运动,使夹持器闭合[7];当高压油进入缸塞和缸盖之间的腔体时,推动缸塞向上运动压紧碟簧,带动上卡瓦向上运动,使夹持器张开;当高压油进入缸塞上方的腔体时,推动缸塞继续向下运动,带动上卡瓦强力夹紧钻具。

3 设计计算

在夹持器设计时,夹持力的计算及油缸面积的确定是主要的计算内容,也是夹持器设计中的核心任务,其他零部件的设计综合了整体尺寸、使用要求以及油缸、碟簧选型等多方面因素,校核过程繁琐,文中均没有一一列举。

3.1 夹持力计算

夹持器需提供的夹持力主要由钻杆自重、钻机扭矩或两者共同作用而决定[8]。

(1)克服钻杆自重所需的夹紧力F1[9]

式中:m为进尺300 m所需的钻杆数量,m=200根;Q为单根钻杆质量,Q=24 kg;α为钻机调角范围,α = ±90°;μ 为钻杆与卡瓦摩擦系数,μ =0.3;n为卡瓦与钻杆摩擦副数,n=2.

代入数据计算得:78.4 kN.

式中:M为回转器最大扭矩,M=4 300 N·m;d为钻杆直径,d=73 mm.

代入数据计算得:F2=196.3 kN.

代入数据计算得:F3=211.4 kN.

3.2 碟簧的选取

由于采用常闭式夹持器,必须选取合适的碟簧来实现钻具的有效夹紧。碟簧的选取以计算的夹紧力为依据来进行选取,并适当考虑夹持器的开口量(即碟簧总形变量)。开口量选取过小会导致钻进过程中钻杆摆动造成意外磨损,降低钻具的使用寿命,开口量选取过大则会导致夹持器结构尺寸增加,因此必须综合两方面来进行碟簧的选取。

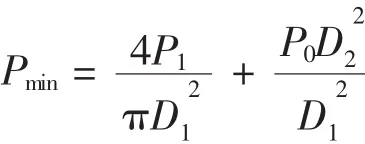

3.3 缸塞面积及最小开启压力的确定[10]

式中:P0为系统背压,P0=0.5 MPa;P1为碟簧预紧力,P1=47.82 kN;D1为缸塞内径,D1=116 mm;D2为缸塞直径,D1=110 mm.

缸塞在高压油的作用下,压缩碟簧,推动上卡瓦运动,使夹持器张开。代入数据计算得,缸塞内径为φ116 mm时,最小开启压力Pmin为4.98 MPa.

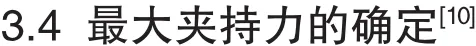

当夹持器达到最大夹持力时,碟簧与缸塞同时工作,此时提供夹持力为Fmax

式中:Fmax为钻机夹持系统额定压力,Fmax=16 MPa;P2为碟簧工作点压力,P2=91.7 kN.

将数据代入式中,计算得Fmax=238.4 kN>F3,因此可以在拧卸钻杆时夹紧钻具。

4 应用

该夹持器成功应用于ZDY4300LF(A)型分体式履带钻机,钻机结构如图2所示。从图2可以看出,文中设计的夹持器坐落于钻机给进机身前端,在钻进过程中起到夹紧钻杆的作用。由于采用了立式夹持器,使得整机设计宽度为0.85 m时主机调角可以满足设计要求,不与机架干涉,能够满足在狭窄巷道施工大角度钻孔的要求。

图2 Z D Y4300L F(A)型分体式履带钻机

该钻机在陕西黄陵二号煤矿进行试验的过程中,共完成进尺2100余米,总共成孔16个,其中水平孔1个,顶板孔8个,底板孔7个,最深钻孔深度达280 m,最大倾角+20°,最大俯角-30°;在淮北矿业集团杨柳煤矿进行试验的过程中,共完成进尺369 m,总共成孔8个,最大孔深达到73 m,最大倾角73°,最小倾角26°,各个孔位及进尺均达到了设计指标,此外,钻机的钻进能力仍有极大的富余量,可以适用于更加复杂的地质条件和钻孔设计要求更高的场合。

在工业性试验过程中,立式夹持器运转良好,结构设计强度能够满足使用要求,夹紧和张开动作工作正常,能可靠夹紧钻具,有效减少了夹持器与钻具的非正常磨损,延长了钻具的使用寿命,为试验的顺利进行提供了可靠保障。

5 结束语

夹持器采用了立式设计,同时选择了复合式碟簧夹紧形式,解决了夹紧可靠和横向窄体化设计需求,提高了钻机调角时夹持器在机架中的通过性,满足了钻机整体窄体化设计要求。通过现场试验证明,在累计进尺2 469 m的过程中,夹持器夹紧可靠,且无钻杆的非正常磨损,完全满足钻机的工业性使用要求。