基于A NS Y S的煤矿用叉车伸缩臂模态分析与优化

高 勇

(中煤科工集团西安研究院有限公司,陕西 西安710077)

0 引言

传统意义上的煤矿用叉车,因其结构的特点,对于煤矿井下小堆剁物资、低矮地方物资和近距离物资的搬运较为方便。但随着煤矿井下开采机械施工水平的提高,大型的掘进机、大型运输机车等设备都进入井下作业,煤矿巷道较原来高了很多,为了节省空间,井下的物资的堆放较原来高了许多,故传统的煤矿井下用叉车将无法满足物资的装卸、堆垛的作业要求,特别是遇到煤矿井下跨皮带等工况[1],传统叉车根本无法实现跨着皮带实现物资的抓取、投放、堆垛等作业。

为了提升和改进传统煤矿下用叉车的作业能力,联想到将日常所见的汽车起重机的伸缩臂应用到传统的叉车上,通过液压传动控制将伸缩臂不断调整其长度就可以解决目前传统叉车遇到的困惑,这个方案确实可行,目前已经有为数不少的企业在设计、生产、销售,但是由于叉车伸缩臂承受的是动载荷,故其刚度校核一直是个困惑,本论文应用有限元软件ANSYS对其进行模态分析,为伸缩臂的优化设计提供一种解决途径。

1 矿用叉车伸缩臂有限元模态理论分析

通过有限元软件模态模块的计算能够确定伸缩臂结构的固有频率与振型情况,因为伸缩臂结构的质量分布是均匀的,具有无限多个模态值[2]。低阶模态特性基本决定了煤矿用叉车伸缩臂结构的动态特性。

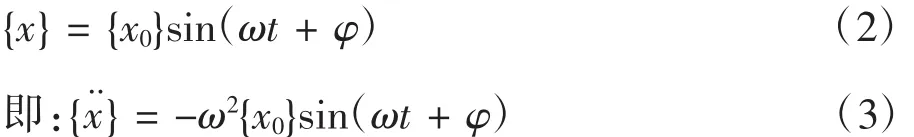

为进一步简化运动方程,将阻尼对结构固有频率及振型的影响进行了试验,实验结果显示影响较小,故将阻尼忽略不计,简化后的运动方程如下:

上式中,[M]代表质量矩阵;[K]代表刚度矩阵;{x¨}代表加速度向量;{x}代表位移向量。

若设:

上式中,{x0}代表各节点的振型;ω代表各节点的振型频率;φ代表节点振型相位角。

经上述几个公式不难推导出如下公式:

ANSYS有限元软件模态模块分析的核心就是计算在第i阶模态固有频率情况下上述方程的特征值及其对应的特征向量{xi}.

2 伸缩臂建模和有限元分析

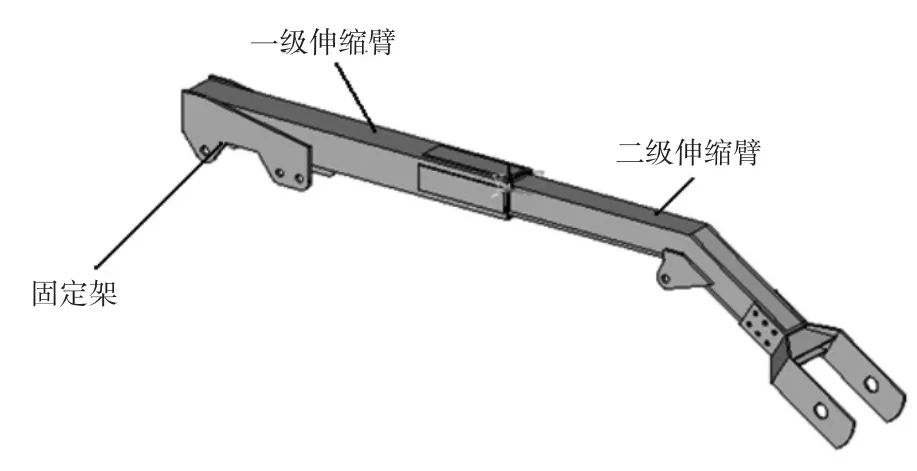

对煤矿用叉车运动状态进行分析可知,具有二级伸缩臂的煤矿用叉车基本能够满足煤矿用叉车在货物搬运中的使用要求。因此,选择二级伸缩型为后续研究对象[3],通过Pro/E软件对伸缩臂的进行三维建模,将煤矿用叉车的伸缩臂建模成二级伸缩臂结构的模型,如图1所示为煤矿用叉车的伸缩臂全伸时的模型。当二级伸缩臂完全缩回时为煤矿用叉车全缩时的状态。

图1 煤矿用叉车的模型

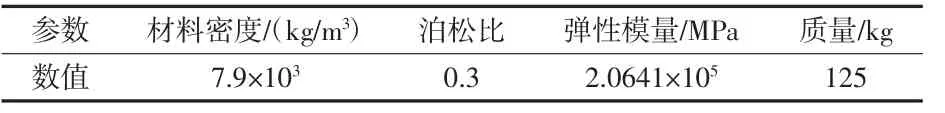

在应用ANSYS软件模态分析模块对煤矿用叉车臂分析过程中,需要进行网格的划分形式选取,对材料的参数进行设定。根据叉车臂的实际工况,选取三维实体单元SOLID95进行网格划分,三维实体单元SOLID95常用表用于不规则形状[4],它的计算精度相对来说较高,而且具有位移协调形状的特点,适用于模拟弯曲边界条件的计算工况。根据叉车臂的材质,查阅材料力学相关文件可得如下表1所示的参数列表,将下述参数输入ANSYS软件的参数界面。

表1 材料参数

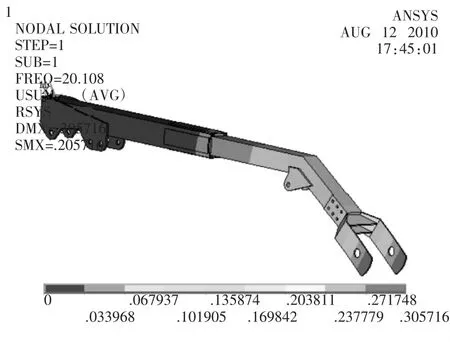

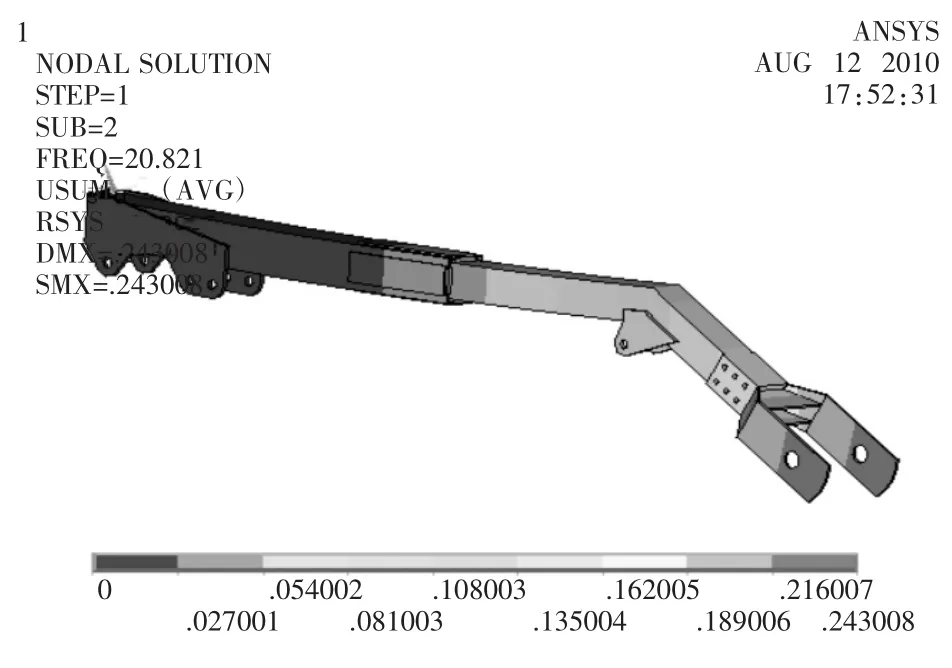

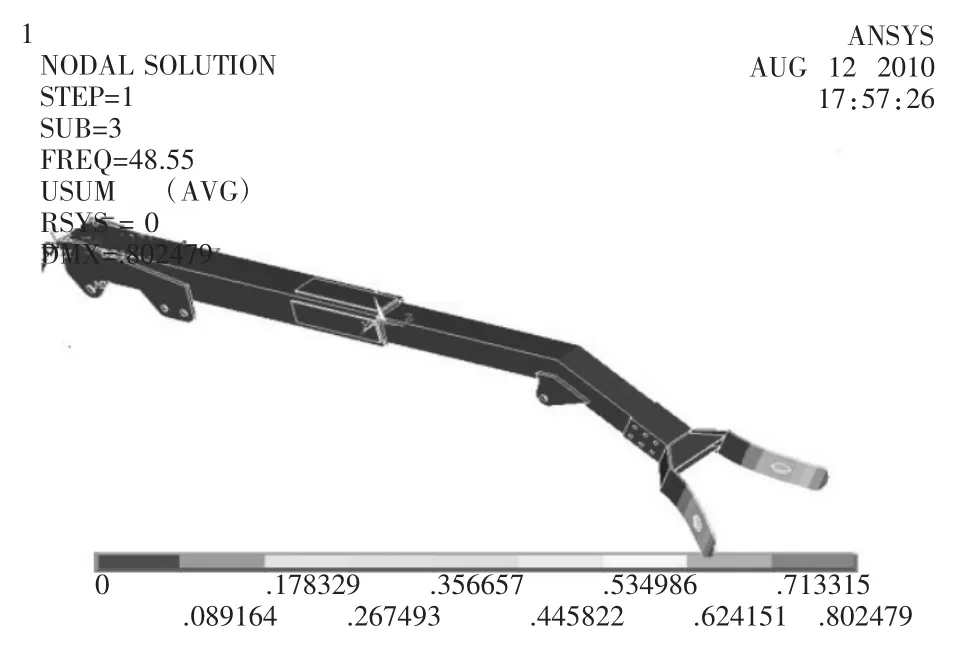

利用ANSYS软件对伸缩臂煤矿用叉车的伸缩臂有限元模型进行全部伸出和全部收缩两种极限工作工况下进行分析,综合考虑叉车臂的特点和其工作运动方式,现在约束平动自由度的三个方向以及转动方向的两个自由度,同时对轴销回转方向的的转动自由度进行释放,应用兰索斯分块方法进行扩展模态分析,分析所得煤矿用叉车伸缩臂结构的前4阶模态振型及固有频率值,如图2~图4及表2所示为前四阶模态振型及固有频率的Ansys分析云图。

图2 伸缩臂1阶振型

图3 伸缩臂2阶振型

图4 伸缩臂3阶振型

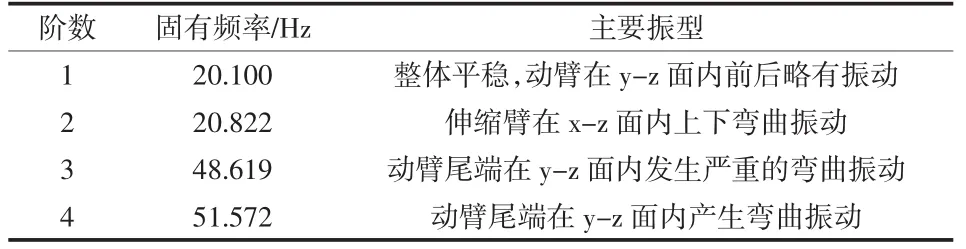

表2 伸缩臂结构前8阶振型

模态分析结果表明,伸缩臂结构前2阶模态主要表现为整体结构由于横向刚度较小,在变幅平面内作轻微的弯曲振动;第3阶到4阶模态主要是伸缩臂结构动臂尾端的弯扭变形,从第3阶到4阶模态的分析结果可以看出其的弯曲变形较大,会影响叉车的作业平整度,故设计者在设计叉车伸缩臂的过程中应该考虑提高刀盘悬挂结构刚度。

3 拓扑优化仿真

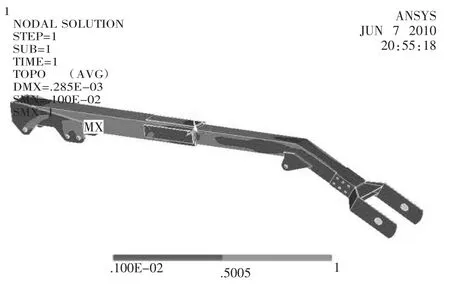

采用ANSYS软件的拓扑优化模块(Topological Opt)对煤矿用叉车伸缩臂结构进行拓扑优化分析[5]。在ANSYS软件的单元库中,选用具有拓扑优化功能的Solid92单元对有限元模型重新进行网格划分,对伸缩臂结构进行最大静刚度优化设计,分析计算时以结构的柔度作为优化目标(优化函数为MA-COMP),现在设定VOLUME为约束函数,对体积函数VOLUME的体积分数数值设定为65%,应用OC对其进行求解计算,在ANSYS软件中输入迭代次数和收敛精度分别为9与0.00001,优化后的材料密度分布及目标函数收敛曲线如图5所示。

图5 伸缩臂刚度优化云图

伸缩臂结构的主要改进设计主要为:

(1)减小了伸缩臂静臂、动臂方钢的壁厚(由5 mm减小至4 mm);

(2)伸缩臂静臂的尾端位置及安装滑块机构的加厚钢板处去除了部分材料;

(3)伸缩臂静臂的表面棱边及动臂靠近支撑端处焊接了轴向及纵向加强筋,以增加刚度。

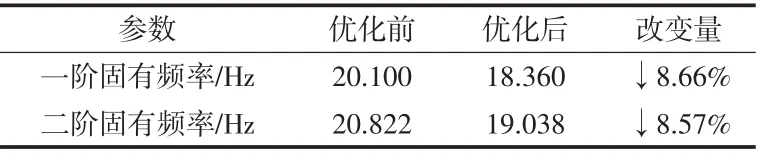

对改进后的伸缩臂结构重新进行有限元仿真分析与数值计算,总质量由136.6 kg降为116.4 kg,静态分析结果表明,最大等效总应力与最大变形总位移均有所降低,无明显应力集中。模态分析表明,优化结构的前四阶固有频率变化较小,降低的幅度不超过2 Hz,其值如表3所示。

表3 伸缩臂改进结构低阶固有频率对比

伸缩臂优化结构的总质量减少了14.79%,变形总位移与等效应力分布均有所改善。高阶固有频率值降低的较大,但因其频率值较高,对伸缩臂结构的振动特性影响较小。由于结构优化以轻型化为目标,分析计算时是以位移作为约束,所以对于振动模态并没有明显的优化作用。在伸缩臂结构进行改进的过程中,结构形式基本保持不变,从而其振动模态相对比较稳定。因此,伸缩臂结构的拓扑优化方案减少了材料的使用,提高了结构的刚度与强度,达到了结构优化的目的。

4 结论

利用有限元计算软件ANSYS对伸缩臂煤矿用叉车的伸缩臂进行模态分析,模态分析结果表明,伸缩臂结构前2阶模态主要表现为整体结构由于横向刚度较小,在变幅平面内作轻微的弯曲振动;第3阶到4阶模态主要是伸缩臂结构动臂尾端的弯扭变形,会降低其工作装置的作业平整度。总之,本文通过应用有限元计算软件ANSYS的模态分析模块,根据煤矿下实际工况对煤矿井下用叉车的伸缩臂进行模态分析,为整机结构性能分析及优化设计提供参考与依据,对提高作业性能和装卸效率、运输方式将产生重大影响。