炼化企业现代化提升研究与实践

孙丽丽

(中国石化工程建设有限公司,北京 100101)

石油化工是国民经济重要的支柱产业,产品覆盖面广、行业关联度高,对稳定经济增长、提高人民生活质量、保障国防安全具有强大的支撑作用。我国炼化企业多建设于上世纪七八十年代,初期大多位于远郊,随着国民经济的快速发展和城镇化的迅速推进,炼厂与城市的距离越来越近,甚至一些原来远离人口稠密区的炼厂也开始被居民区、学校等公共设施包围,被动成为敏感区域的重点关注对象,正面形象受损、邻避效应出现,正常生产、合理改造受到不同程度影响;安全环保标准日趋完善和严格,电动汽车为代表的新能源产业异军突起,新一代信息技术与制造业的深度融合,都给炼化企业的可持续发展提出了严峻挑战。安全可靠、清洁环保、智能互联、优化转型等为目标的现代化提升的呼声越来越高。

本文对实施现代化提升的必要性进行分析,从清洁生产技术采用、安全等方面,提出了“源头消减+过程控制+末端治理”的全生命周期的现代化提升思路,并对某炼化企业基于该原则的现代化提升改造方案及效果进行介绍。

1 炼化企业现代化提升的必要性

改革开放后,我国炼化产业的发展取得了长足进步,但行业整体大而不强,实施绿色低碳、智能高效的现代化提升重要且必要。

1.1 能源消费结构将发生根本性变化,产品需求增速放缓,部分产能过剩加剧,提质增效和转型升级迫在眉睫

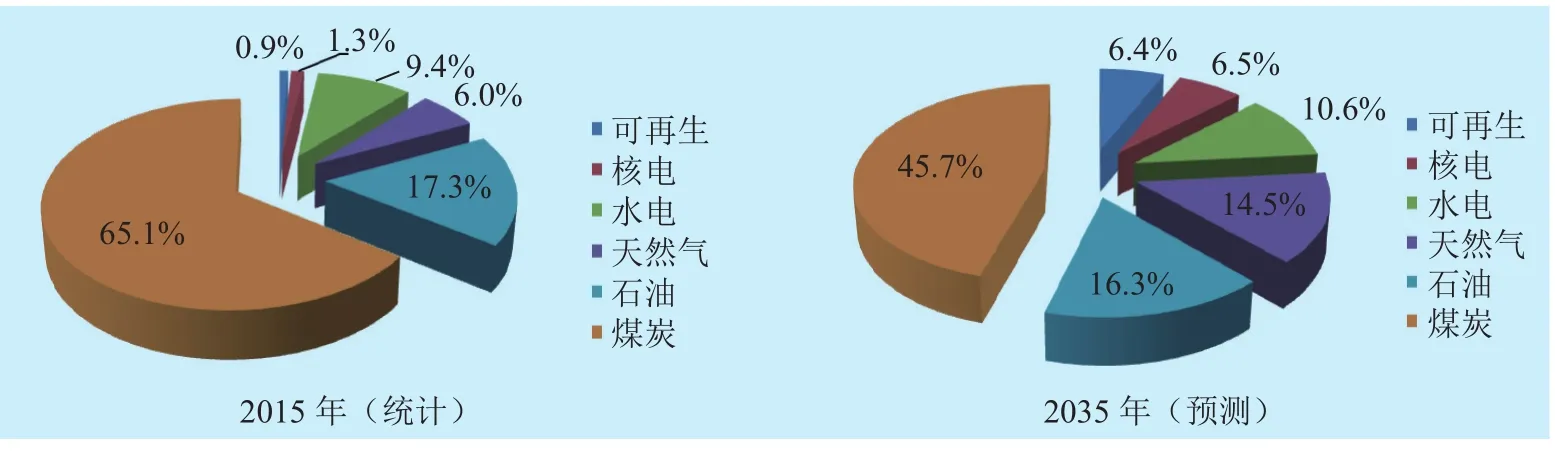

未来20年,我国处于油气替代煤炭、非化石能源替代化石能源的双重替代期和能源结构优化的攻坚期。伴随经济发展步入新常态,小康社会即将全面建成,受资源环境的制约和产业结构转型升级的影响,成品油和石化产品需求增长放缓。而炼油能力将从2016年的7.5亿吨/年增长到2020年的8.7亿吨/年,产能过剩约1.1亿吨/年;高性能的化工新材料和高端专用化学品国内自给率依然偏低,工程塑料、高端聚烯烃牌号等高附加值产品仍需大量进口,产品供需结构性矛盾突出[1-3]。市场需求倒逼炼化企业要制定合理的升级发展策略及实施路线图,以快速响应外部环境的变化,提高企业的竞争力和抗风险能力。我国一次能源结构变化情况见图1。

图1 我国一次能源结构变化预测

1.2 新能源产业核心技术不断突破,多元化竞争格局出现,石化产业市场竞争日趋白热化,现代化提升是炼化企业降本增效、打造差异化竞争力的必由之路

2016年,我国共生产电动汽车51.7万辆,成为全球第一大电动汽车产销国,并连续两年产销量居世界第一。荷兰等国家相继提出禁止销售燃油车的时间表,我国工信部也启动了相关研究。在炼油行业以中国石化、中国石油、地炼为主的竞争格局下,多元化资本快速和大量涌入,新建了一批规模大、技术先进的炼化企业,使得本已过剩的产能态势雪上加霜,竞争压力愈来愈大[3-5]。炼化企业需要借助现代化提升来做好可持续发展的战略储备,重新寻找在市场竞争格局中存在的坐标。

1.3 成品油质量升级提速,高端石化产品需求旺盛,对炼化格局产生深远影响,淘汰落后产能、优化加工流程的现代化提升,能够为炼化企业创造新的效益增长点

为减少机动车尾气排放,有效治理雾霾,促进绿色发展,我国成品油质量升级持续加快。2000年以来,我国汽柴油质量标准不断提高,明确在“十三五”期间成品油质量升级分为两个阶段实施:第一阶段从2016年1月1日起,东部地区11省市全面供应国V标准车用汽柴油,第二阶段从2017年1月1日起,全国全面供应符合国V标准的车用汽柴油,且在2019年起达到国VI阶段标准。从国I升级到国V标准,硫含量是汽、柴油中变化幅度最大的指标,限值分别从800 ppm和2 000 ppm下降到不大于10 ppm(见表1,表2);从国V到国VI,虽然硫含量没有变化,但烯烃和芳烃含量限制更大,造成降烯烃和提高辛烷值的双重压力[6-7]。另外,石化产品品质的要求也在逐步提高,这些质量标准的升级,给炼化企业提出了淘汰落后产能、优化产品结构、加大改造投入等新要求。

1.4 安全环保法规趋于完善和严格,企业与社会的深度交织产生的邻避效应扩大,如何实现清洁环保、安全可靠成为炼化企业现代化提升的重要命题

石化工业在为国民经济提供能源和产品的同时,也消耗了大量能源并伴有三废排放。据统计[8-9],2016年全行业能耗总量达5.6亿吨标煤,占工业能量总量的18%;CO2排放占工业排放总量的15%。生产排放的废水、废气、废渣总量分别位居全国工业行业第2位、第4位和第5位,COD、氨氮、NOx、SOx等也位居全国工业行业前列,节能减排形势非常严峻。

为了进一步保护环境,国家相继颁布了新的《环境保护法》《环境保护税法》,包含“大气十条”“水十条”“土十条”等法律法规和政策标准,炼化企业的发展面临巨大挑战。

同时,近年来安全生产形势持续稳定好转,但基础薄弱、文化体系欠缺的问题依然存在,尤其是近年来发生的重大火灾及爆炸等安全事故,给从事易燃易爆行业的炼化企业敲响了警钟,传统炼化企业建厂历史较早,安全风险更大,如何缩小与党中央和国务院的要求、职工群众期盼的差距,需要深入研究和积极探索。

表1 我国车用汽油质量升级指标对比

表2 我国车用柴油质量升级指标对比

1.5 互联网+、大数据、云计算正在改变流程工业的旧有模式,“两化”深度融合,将是炼化企业提升运营管理水平、实现智能生产的重要抓手

以云计算、大数据为特征的第三代信息技术快速发展,网络互联趋向移动化和泛在化,信息处理趋向集中化和大数据化,信息服务趋向智能化和个性化,催生智能工厂的出现。智能炼化企业是一种新型生产模式[10],在规划决策优化、计划方案优化、调度优化和在线控制优化四个层面,利用网络通信等系统功能构建“人+物”的智能网络,使炼化企业生产具有计算、通信、控制、协作和自适应等智能化功能。

在中国制造2025的战略下[11],炼化企业智能化转型的重要途径之一,就是利用新一代信息技术,以及人工智能等与石化工厂的装备、工艺、技术、管理有机结合起来,打造新动能、形成新模式,实现管控一体化,提高劳动生产率、降低成本、提升本质安全环保的可视化、智能化和平台化,为炼化企业的现代化提供技术支撑。

2 炼化企业现代化提升的举措

2.1 采用清洁生产技术,从源头降低能源消耗、消减三废排放,提升企业的综合竞争力

清洁生产是指采用先进的工艺技术与设备等措施,从源头消减污染,提高资源利用效率,减少或者避免污染物的产生和排放,以减轻或者消除对人类健康和环境的危害;清洁生产技术具有原料转化率高及废物产生量少等显著优势[12]。轻油收率高、无低价值副产物、环境友好的渣油加氢技术[13],耗氢量少、脱硫率高、辛烷值损失少的催化裂化汽油吸附脱硫S Zorb技术[14]等就是清洁生产技术的代表,在近年来油品质量升级、炼化企业提质增效等实施中扮演了重要的角色,应作为炼化企业实施绿色低碳现代化提升的重要措施。

合理的加工路线不仅使炼化企业能够适应原料性质一定范围内的变化,而且能够科学利用有限资源,并实现清洁化生产。随着原油重质化、劣质化加剧,以及炼油产能过剩、柴汽比快速下降和高端化学品需求增长,炼油厂加工流程正从燃料型、燃料―润滑油型、燃料―沥青型,逐渐向炼油―乙烯、炼油―乙烯―芳烃甚至煤―油―化路线进行调整,更好发挥一体化综合优势和协同效应,助推炼化企业结构转型和效益提升。提升过程中,应从单纯实现原油“吃干榨净”、追求高转化率的思维中跳出来,结合企业状况、产品结构、市场需求等信息,实施“一企一策”的针对性调整方案,如在降柴汽比压力下,重油加工路线应从过去的脱碳向加氢的单一转移改为多方向的组合加工方式转变(如焦化+RDS+FCC路线、沸腾床+焦化、溶剂脱沥青+浆态床等),以实现企业经济效益和环保效益的最大化。

对于炼化企业,需延伸“基础+高端”的附加优势,提高大宗基础产品的就地转化率,推动产品向下游精细化发展,对于合成树脂、合成橡胶等功能性材料和特性产品,要与终端客户的紧密协作中,聚焦于特种弹性体等车用材料、无毒抗菌等包装材料提高产品的高附加值,避免同质化竞争。

2.2 构建“能源规划-能量集成-单元强化”的能量全局优化方法体系,做好能量深度集成优化方案,打造开放节能技术平台,让低温热发电等单项节能技术更好为系统服务

近年来,石化工业按照国家节能减排总体要求,采用新技术、新装备,在单元过程强化和装置能量集成节能等方面取得了巨大的成绩,已进入国际先进水平之列[15]。面对全新的节能减排形势和产业发展现状,炼化企业需从全局出发,做好能量优化的顶层设计,以能量深度集成优化(见图2)为抓手,深入推进全流程综合节能技术的应用,提升炼化企业的节能水平:①以PIMS等线性规划软件为工具,建立节能与总加工流程模型之间的函数关系,实现同步优化和双向提升;②将原料性质、工艺流程、装置参数等作为输入条件,建立从全局到装置,再从装置到单元的梯级系统能源规划体系,实现不同层级的能量最优化利用;③从总平面布置角度综合考虑水等公用工程及辅助设施的合理配置,实现系统的最优化;④充分利用炼化企业低温、余压资源“集成回收”,通过设置全厂性的利用系统,实现低阶资源的“分布式利用”;⑤梳理研究季节性温差对燃动系统的影响规律,实施复杂工况燃动系统优化,降低波动。

2.3 加大安全环保投入,从全生命周期综合考虑治理方案,建立从安全到环保、从职业健康到社区交流的责任关怀体系和管控一体化平台,提升炼化企业的本质安全环保水平

图2 能量深度集成优化系统

转变传统安全环保思维模式。从“先污染、后治理”和“边污染、边治理”的传统模式向“源头消减+过程控制+末端治理”的协同治理模式转变,强调全过程的安全可靠和清洁环保,做好车间、装置、单元、设备的现状排查,借助信息化技术分层级建立安全环保数据库,提出针对性的治理计划,并实施闭环管理,确保绿色低碳、安全生产为创造经济效益和社会效益发挥支撑作用。

加大先进技术应用力度。在环保治理方面,对于有组织废气,实施煤改气的源头消减,低氮燃烧器的过程控制,半干法双循环烟气净化和干法脱硫的末端治理等综合技术;对于无组织废气,罐区等VOCs排放实施网格化监测及增设油气回收实施,确保全覆盖;对于废水,利用外排污水实施生态水恢复工程和人工湿地建设,实现生态升级;对于固废,通盘考虑所在区域废物特点,实施资源化、减量化、无害化和规模化处理,履行炼化企业社会责任。建立LDAR(泄露检测和修复技术)自动检测平台,实现检测修复工作规范化和数字化,最大限度减少挥发性有机物(VOCs)逸散,改善大气质量和确保企业生产安全。在安全监管方面,建立应急救援管理、MSDS(化学品安全数据说明书)、风险识别和评估管理等三个系统,定期开展培训及风险识别,实时监控及处理,提升应急管理反应速度,确保风险处于可控状态;借鉴国际先进经验,推进安全水平量化评估系统的建立及分析工作,提升本质安全和风险规避水平。

建立开放共享的责任关怀体系。将产品监管、物流安全、能源管理等内容集成在管控一体化平台上,增强企业社会责任意识,促进信息公开和透明,由被动、事后、补救、消极向主动、事前、预防、积极的格局转变,使公众通过参与、交流、体验、互动来零距离感受炼化企业在绿色低碳现代化提升方面的努力与成果。

2.4 基于全厂智能化应用,以数字化、物联网、大数据为基础和核心,实现集成化、模型化、可视化、自动化等功能,提供智能决策支持

针对炼化企业特点,面向智能工厂设计、工程建设和生产制造全过程、全产业链、全生命周期,以“业务”为驱动,以“流程”为主线,围绕提高企业价值创造能力,突出四个领域建设:全生产过程优化―生产运行智能化;全生命周期管理―设备管理数字化;全业务领域覆盖―全供应链以及企业生产经营和管理信息化;全方位资源支撑―基础设施云化、工厂全部无线网络化和三维数字化。

促进企业深化质量管理与互联网的融合,推动在线计量、在线监测等全产业链质量控制,大力发展网络化协同制造等新生产模式。支持企业利用互联网采集并对接用户个性化需求,开展基于个性化产品的研发、生产、服务和商业模式创新,促进供给与需求精准匹配。实现从制造向“制造+服务”转型升级。

利用大数据、云储存,建立数字化环保平台,促进环保水平提升和技术发展,实现污染预警及环境风险排除。发挥信息技术对环保管理的支撑作用,提升环保实时监测水平。借助智能工厂建设成果,开发“环保地图”系统,实现废水、废气、废渣、噪声等的全方位、全过程、可视化管理。采用大屏实时监控方式,在多个地点24小时实时公开环境监测数据,增进社会各界对石化企业绿色低碳的了解和信任。

3 某炼化企业现代化提升的案例分析

某炼化企业成立于20世纪70年代,是我国重要的高品质清洁油品及化工品一体化生产基地,为国家建设和区域发展做出了积极贡献。尽管该企业采取了很多行之有效的技改技措和管理优化改进,但随着经济发展方式的调整,所处区域敏感,生存发展面临严峻压力及挑战。按照上述现代化提升思路,结合该企业具体现状,提出该企业转型升级的具体实施方案:①采用渣油加氢替代延迟焦化的清洁生产技术;②压减柴汽比、增产航煤、碳四资源综合利用等产品结构优化转型;③动力中心安全和环保隐患治理;④安全环保新举措实施与完善;⑤公众参与的良性互动;⑥智能工厂建设探索等。方案实施,能够有效改善该企业的生产状况,提高安全环保水准,促进企业与区域的长期和谐共存。提升方案实施前后的对比及分析如下:

3.1 安全状况对比

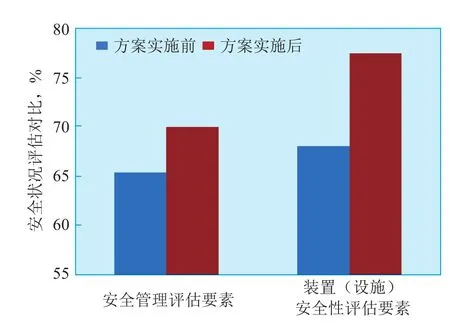

采用某安全水平量化评估系统对该企业现代化提升方案实施前后的安全状况进行评估,以安全水平量化评估手册为评价标准,通过与相关管理人员交流、与基层员工面谈、检查文件和记录、现场观察等评估方式对公司的安全管理体系实施情况和安全管理绩效进行了现场评估。

从图3对比结果可以看出,方案实施后,安全管理评估要素得分增长5个百分点,装置(设施)安全性评估要素得分增长10个百分点,安全状况整体判级从4级提升至7级(最高级为10级),实现了整体从良好向优秀的跨越。

图3 方案实施前后安全状况评估对比

3.2 环保状况对比

从图4对比结果可以看出,对于有组织废气排放,加工路线调整后固体燃料石油焦取消,SOx和烟尘分别下降20%、10%,由于采用低氮燃烧等过程控制的环保治理措施,NOx下降将近20%。对于无组织废气排放,提升方案实施后,通过开展LDAR监测等措施,工艺废气及密封点泄露等过程的VOCs无组织排放总量降低将近30%,效果非常明显。

图4 方案实施前后废气排放量对比

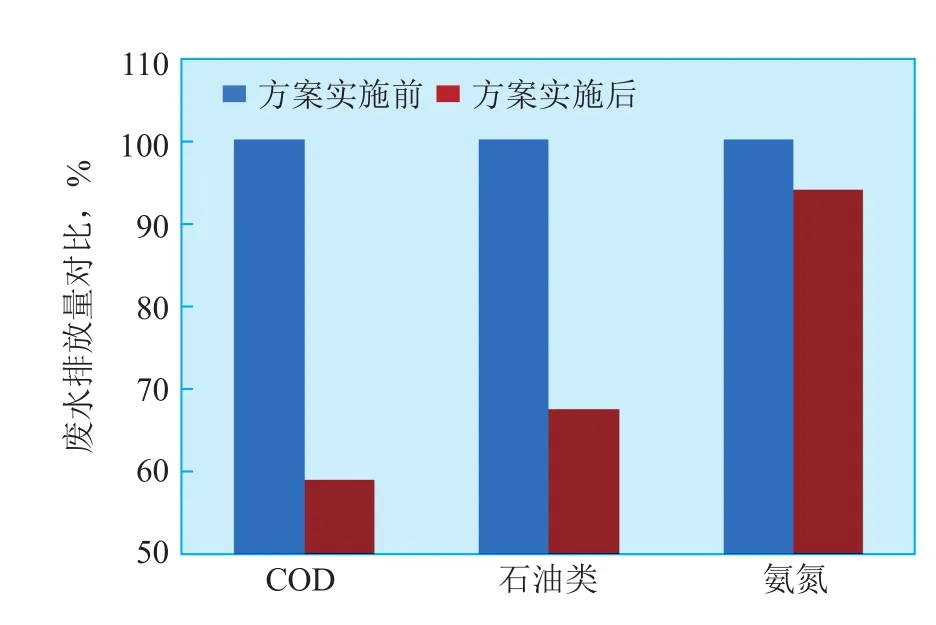

从图5对比结果可以看出:方案实施后,COD、石油类、氨氮的排放量分别降低40%、30%及5%,满足国家及地方排放标准要求,大幅降低了废水污染物排放量。

图5 方案实施前后废水排放量对比

在固废方面,采用浆态床渣油加氢工艺替代焦化方案后,动力中心不使用固体燃料,全厂减少锅炉灰渣及石油焦,每年减少固废约30万吨,且彻底解决了石油焦异味问题。

3.3 现代化提升方案小结

采用上述现代化提升方案后,该企业的工艺流程先进,污染物排放有较大幅度的削减,安全程度有较大的提升,完全满足国家及地方标准的要求,且在环保及安全标准要求继续严苛的条件下,仍有一定的弹性余地,能够与所在区域长期和谐共存。经初步测算,税后内部收益率达到17%以上,具有较好的经济效益及抗风险能力。

4 结语

炼化企业为国民经济发展和全面建设小康社会做出了历史性贡献,随着能源消费结构变化、市场需求放缓、新能源异军突起、竞争多元化格局加剧、安全环保标准日益严格,以及事故频发的状况,炼化企业的生存发展面临严峻挑战,实施现代化提升必要且紧迫。本文研究提出了“源头消减+过程控制+末端治理”的全生命周期现代化提升思路,包括清洁生产技术采用、产品结构优化调整、全局能量优化、本质安全环保打造和智能工厂平台构建等;并以某炼化企业为例,提出了浆态床渣油加氢替代焦化的工艺路线、压减柴汽比、安全环保末端治理投入、智能工厂建设等针对性提升措施,在确保良好经济效益的状况下,安全环保状况明显改善。本文对炼化企业清洁环保、安全可靠的现代化提升,生态文明和和谐共建示范区打造,差异化核心竞争力提升,以及与区域长期和谐共存提供了思路和技术支持。