双膜法炼油污水处理在长期运行中的问题与改进

张冰帆

(中国石油天然气集团公司长庆石化分公司,陕西咸阳 712000)

目前我国工业污水深度处理的方法多种多样,如膜分离法、高级氧化法、离子交换法等。中国石油天然气集团公司长庆石化分公司(简称长庆石化)于2008年改造建设了我国第一套240 m3/h用于炼油污水处理的膜生物反应器(MBR)装置,采用美国GE公司的整体式膜箱技术,并配套建设了相应的200 m3/h处理能力的反渗透(RO)装置,采用美国陶氏化学的卷式膜元件技术,正式形成“双膜法”深度处理炼油污水的工艺技术。因工厂扩能上游来水量增加,长庆石化于2010年对装置进行扩建,扩建到360 m3/h的MBR装置及300 m3/h的RO装置一直运行至今。但膜箱和膜元件运行要求较高,上游来水变化较大,在长期运行中膜污堵逐渐加剧,使用寿命无法达到预期,导致膜处理效率下降,系统压力升高至界限,需要多次清洗等问题。

针对上述问题进行了多种尝试,如更换过滤器填料、改造加药系统等多种方法,提高了设备运行时长,减少了清洗频次。

1 双膜法污水处理装置概况

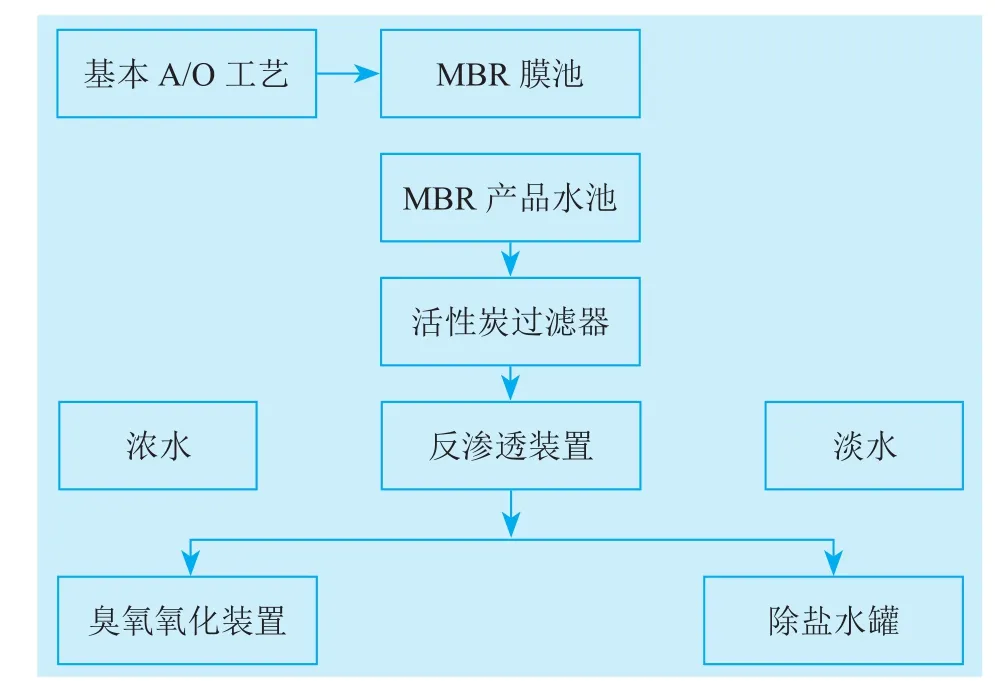

双膜法污水处理装置中的MBR系统由长庆石化1998年建成的A/O工艺中的O段改造而来。改造后,在A/O活性污泥池的后端,形成两个MBR膜池,每个膜池中12个膜箱,单个膜池日常产水180 m3/h,最大产水量210 m3/h。产品水通过产水泵抽出并打入产品水池,再经水泵打入300 m³/h处理量的RO系统。RO系统共分4组,每组均有100 m3/h的处理能力,目前并未达到最大处理能力。RO系统产生淡水和浓水,淡水进除盐水罐回用至循环水场,浓水进入后续臭氧氧化装置处理,达标后排放。

基本流程如图1所示。

图1 双膜法污水处理装置的基本流程

2 双膜法污水处理装置的运行和处理效果

2.1 处理效果

双膜法污水处理装置深度处理炼油污水,对节能减排起到很大作用。在装置改造前,污水处理量约250 m3/h,建有一套生物活性炭过滤器的中水回用系统,设计处理量150 m³/h,污水回用率约60%,回用水的生物需氧量(COD)为60~90 mg/L,中水只能用于消防水补充、植物浇灌等用途,远无法达到设计回用率。

装置建设完成后,MBR系统的产水COD小于50 mg/L,浊度、悬浮物也明显优于中水系统,产水约360 m3/h,其中300 m3/h通过活性炭过滤器后进入RO系统,产生200 m3/h的淡水。RO系统长期运行后除盐率大于95%,COD小于20 mg/L,能够满足长庆石化除盐水站进水电导的需要,主要用于除盐水站进水,节约自来水。另外约50 m3/h的MBR产水进入原中水系统,代替中水进行消防水补充、冲厕、碱渣装置稀释水等用途。受益于双膜法,污水处理装置可处理的水量大大增加,在新建装置较多,原有储罐、水池容量未扩大的情况下,处理能力已达390 m3/h,污水回用率可达80%,其中淡水的回用率65%,为减少公司水耗起到了显著作用。

2.2 日常运行

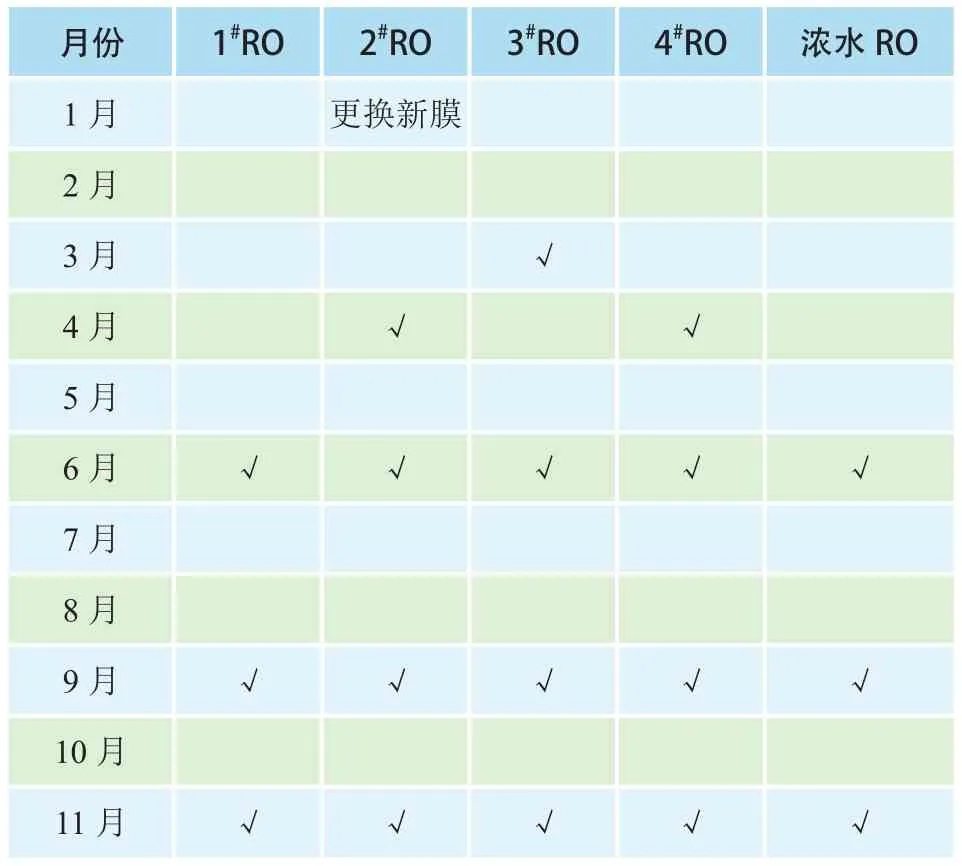

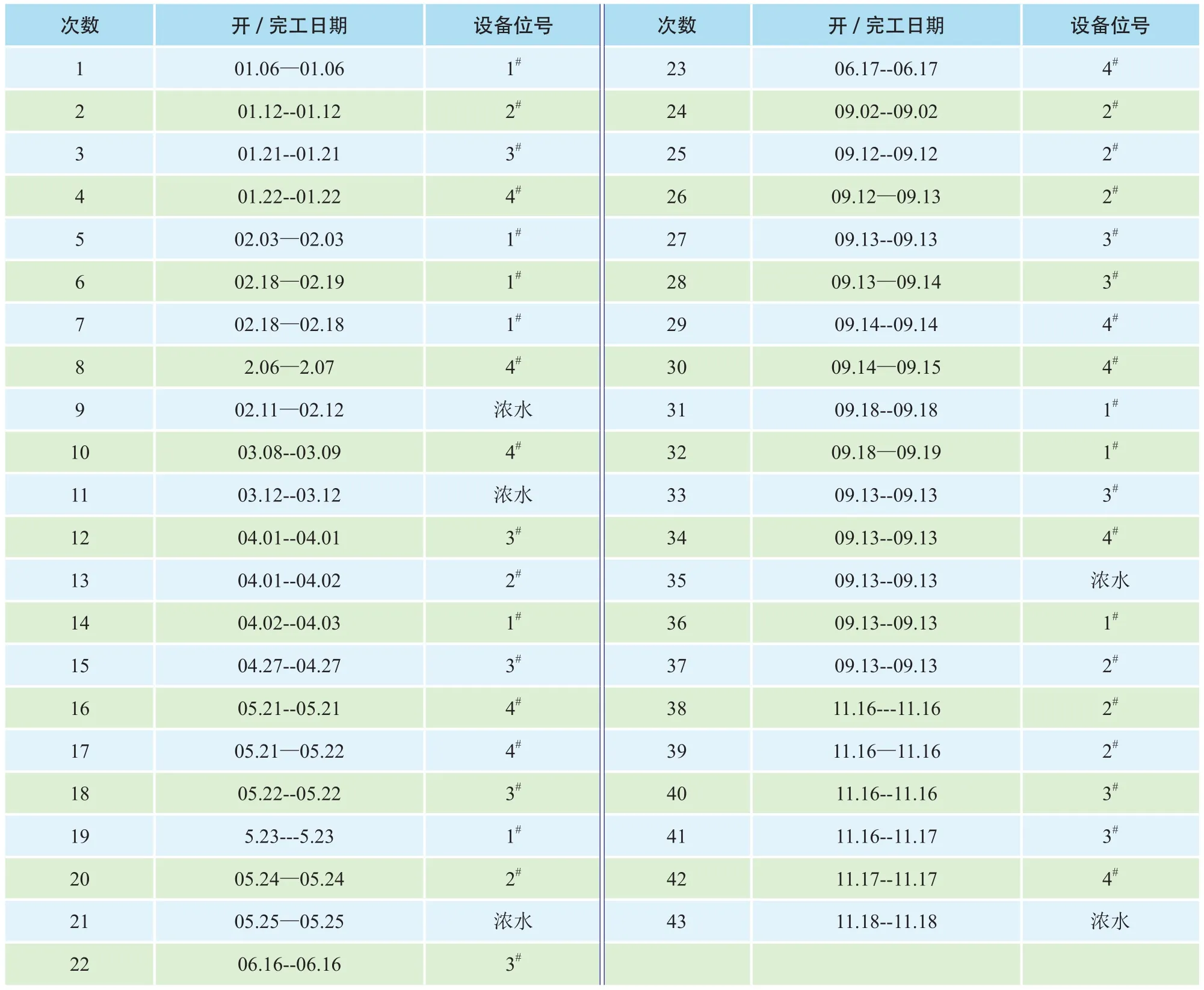

双膜法污水处理装置长周期运行已近10年,前期运行效果较好,运行平稳,主要是因为日常维护和清洗作业较为积极有效。其中,MBR系统的反洗和维护性清洗为自动状态。MBR系统反洗为每15 min反洗30 s,对膜丝内部进行清洁,并清除膜丝外部附着的污泥及其他污染物。维护性清洗每天下午2点进行(周一除外),对单个膜池的膜箱进行药剂浸泡和清洗,整个过程约40 min,保证膜丝的性能不受影响,进行正常产水。另外,MBR装置还每半年或出现超压、浊度升高等现象时需人工恢复性清洗,对膜丝进行长时间药剂浸泡和清洗,直到产水压力和浊度恢复正常。但随着时间增长,膜箱开始需要进行恢复性清洗的时间间隔越来越短,跨膜压差增长越来越快,导致2015年开始原来每年1次的恢复性清洗变成了3个月1次,除此之外,RO膜元件的污堵也越来越严重,单套RO因压差的升高,进水量从90~100 m³/h变为50~70 m3/h,严重影响了产水效率,形成了MBR跨膜压差升高无法提高产水量以及RO膜元件堵塞情况严重两大问题,且2016年达到顶峰。表1反映了2016年度进行的膜元件清洗和更换情况,表2反映了2016年度RO膜元件前置保安过滤器滤芯的更换次数。可以看出,更换非常频繁,经常需要停下RO装置进行清洗和更换,严重影响了装置的产水总量,导致2016年未能达到生产目标。

3 MBR和RO长周期运行出现问题的解决方法

面对MBR装置跨膜压差快速增大和RO装置污堵严重两大问题,经过对双膜法流程和原理分析,提出了几种试验性解决方法。

表1 2016年RO膜元件清洗与更换情况

表2 2016年RO装置保安过滤器滤芯更换次数

3.1 加药系统流程改造

由于RO装置的来水源于MBR,为使RO装置的杀菌剂、阻垢剂有更长的作用时间,药剂充分起到阻止结垢和减少细菌滋生造成的膜污堵现象,技术人员重新设计杀菌剂和阻垢剂的加入点,在MBR出水后,RO活性炭过滤器之前的位置,增加RO杀菌剂和阻垢剂加入点,共进行2次加药,显著减少了膜元件污堵的程度,加药系统流程示意见图2。通过加药系统的改进,膜元件的清洗频次明显降低,保安过滤器滤芯更换频次也降低,设备运行周期变长,经济效益也有所提高。

图2 加药系统流程示意

3.2 加装在线监控

经过长期观察,发现MBR跨膜压差的增长与进入生化系统的水质好坏有直接关联,如果来水水质较差,则跨膜压差升高较快,因此,对生化来水和MBR出水均进行了水质在线监控,监控COD、氨氮和油含量3个指标,由于生化来水进入膜池还需一段时间,这段时间就成为预警时间,工作人员能够及时通过加药或关闭膜池进水的方法规避膜箱的膜丝被污染。

3.3 更换RO活性炭过滤器的填料成分

通过对活性炭过滤器进出口SDI的测定,研究发现RO活性炭过滤器的效率明显下降,为了保护保安过滤器,提高活性炭过滤器的效率,长庆石化在2016年大检修中将原本活性炭过滤器的普通活性炭填料,换成了高密度多孔瓷球的新填料。再次进行SDI的测定,活性炭过滤器的出水水质有了很大提高。

4 结语

双膜法污水处理在长庆石化节水环保工作中起着重要的作用,在经过10年的长期运行后,原本的一些小问题随着设备老化变成了大问题,技术人员通过试验和改造,克服了MBR跨膜压差快速升高和RO膜元件污堵严重等问题,2017年装置运行较为平稳,通过统计,2016年全年反渗透淡水产量为120万吨,2017年全年产水量仅前10个月为105万吨,全年预计可达到135万吨,反渗透装置平均回用率从66%提高至68%,MBR装置因来水污染产生的跨膜压差迅速升高问题明显减少,MBR装置平均运行率从71%提高至90.0%,显示出试验方法的良好效果,延长了设备寿命,提高了环保工作的效率。