加氢裂化催化剂研发新进展

郝文月,刘 昶,曹均丰,杜艳泽,王凤来,关明华

(中国石油化工股份有限公司大连石油化工研究院,辽宁大连 116045)

自从20世纪60年代雪弗龙公司建立第一套现代工业化的加氢裂化装置以来,加氢裂化技术已经经历了50年的发展[1],在世界范围内获得了广泛应用。近30年来,随着环保法规的日益严格和发动机燃料规格指标的日趋苛刻,加氢裂化技术作为清洁交通运输燃料和优质化工原料的关键生产技术在世界范围内备受关注,加工量的年增长率超过4%,远高于原油加工量的增长率[2]。目前,世界范围内加氢裂化装置共300多套,其中国内现有正在运行的加氢裂化装置50多套[3]。

高水平加氢裂化催化剂的研发是加氢裂化技术进步的关键。加氢裂化催化剂的主要专利商有UOP公司,CLG(Chevron Lummus Global)公司,Criterion 公司,Axens公司,托普索公司,中国石化大连(抚顺)石油化工研究院(FRIPP),中国石化石油化工科学院(RIPP)等。近年来,各个专利商通过提出新的催化剂研发理念,开发新的催化材料等方法,制备了多种新型加氢裂化催化剂,其催化性能相对于上一代催化剂有了明显提高。

1 国外各大公司加氢裂化催化剂研发进展

1.1 UOP公司加氢裂化催化剂开发进展

UOP公司是世界上加氢裂化技术与催化剂的重要专利商,技术许可了224套加氢裂化装置,占有国外加氢裂化催化剂最大的市场份额。自2003年以来,UOP公司已工业应用9种新的Unicracking催化剂,39套装置换用UOP新的级配催化剂。

UOP公司提出了加氢裂化催化剂研发的新理念,认为加氢裂化催化剂的研发不应该像过去一样局限于活性和选择性的二维关系,而是应该从包括加氢程度和产品物种的多维角度去思考,这样可以有选择性的使用氢气资源,避免对一些产品进行无意义的过度加氢,进一步降低装置运行成本。UOP公司根据该理念开发了一种用于催化剂设计的模型,该模型以催化剂的具体物理性质(如酸性或孔结构)以及来自不同催化剂配方的大量经验数据为依托,允许采用一次逼近的方式开发催化剂,使其非常接近所需性能指标,大大缩短催化剂开发时间。

UOP公司开发的最新的一代加氢裂化催化剂有轻油型的HC-185LT,灵活型的HC-470LT,中油型的HC-130LT,另外还有专门针对两段工艺流程第二段反应器研发的HC-310LT、HC-320LT等。这些催化剂的研发除了考虑活性和选择性之外还考虑了不同的加氢程度,如图1所示。

图1 UOP公司加氢裂化催化剂[4]

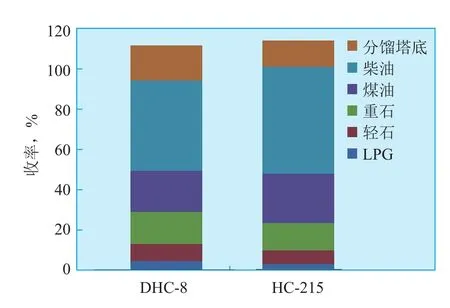

HC-215LT催化剂是优化加氢提高低温流动性策略中柴油选择性最高的催化剂,活性比DHC-8提高10℃,馏分油收率和产品总体积都有提高如图2所示。HC-185LT是一种高活性高选择性催化剂,它以芳烃饱和为代价增加不对称裂化和烷烃异构化,柴油及更轻的产品收率可达30~50vol%,与HC-24L相比氢耗降低10%~20%,浊点、倾点和冷滤点均大幅度降低如表1所示[5]。HC-130LT是一种最大量生产中间馏分油的催化剂,它在航煤和柴油之间有一定灵活性,只有目标转化产品会加氢,氢耗更低而产品低温流动性更好。HC-470LT的特点是活性高,用于转化产物和未转化产物的最大量饱和,既可以用于减压瓦斯油原料高转化率生产中间馏分油和石脑油,也可以用于柴油馏分原料部分转化生产石脑油以及未转化柴油改质。HC-310LT和HC-320LT主要用于两段工艺流程的加氢裂化装置第二段反应器,最大量生产中间馏分油。其中,HC-310LT催化剂比上一代催化剂能提高1~2v%柴油收率。而HC-320LT催化剂主要是活性高,能用于提高装置加工量或加工含氮量高的原料油,也能用于加氢裂化装置的第一段提高中间馏分油收率。此外,UOP公司最新开发了HC-620中油型和HC-680石脑油型加氢裂化催化剂,其使用性能尚未见诸报道。

图2 HC-215LT与DHC-8产品分布对比

表1 HC-185LT与HC-24L性能对比

1.2 CLG公司及ART公司加氢裂化催化剂研发进展

CLG公司近来催化剂的研发重点是加工劣质原料最大量生产优质产品。除提高选择性外,增加活性和减少氢耗也成为催化剂发展的主要推动力。2012年CLG公司报道称在加氢裂化催化剂方面通过延长运转周期,提高处理量以及提高产品性质等方式可获得每年近千万美元的经济效益[6]。2013年CLG公司与Advanced Refining Technologies(ART)公司达成协议,允许ART推广和销售CLG的加氢裂化和润滑油加氢催化剂。

Chevron公司与ART合作研发了ICR1000系列催化剂,由于同时具有裂化和加氢功能,可以用于加氢裂化和加氢处理装置。ICR1000系列催化剂采用共沉淀技术制备,与常规氧化铝基加氢催化剂相比,该催化剂基质可以承载更多金属。通过增加负载在催化剂的金属量,ICR1000系列催化剂的活性可以是常规氧化铝基加氢催化剂的2~3倍。Chevron公司将ICR1000催化剂用于自己炼厂的一套加氢裂化装置,采用在线置换的方式将ICR1000催化剂装载到一个反应系列中,催化剂装填量占反应器中总催化剂体积的10%,剩余的90%为级配装填的常规加氢处理和加氢裂化催化剂,与没有更换ICR1000催化剂的反应系列比较,装填了ICR1000催化剂的系列提高了转化率,反应活性提高了20%~30%,提高了喷气燃料选择性,每个开工日多产1 000桶喷气燃料[7]。

ART公司历时5年开发了第五代ISODEWAXING催化剂,并已应用3个月以上,用户表示开车顺利,且反应效果良好,轻、中、重原料都可以得到有效转化。[8]

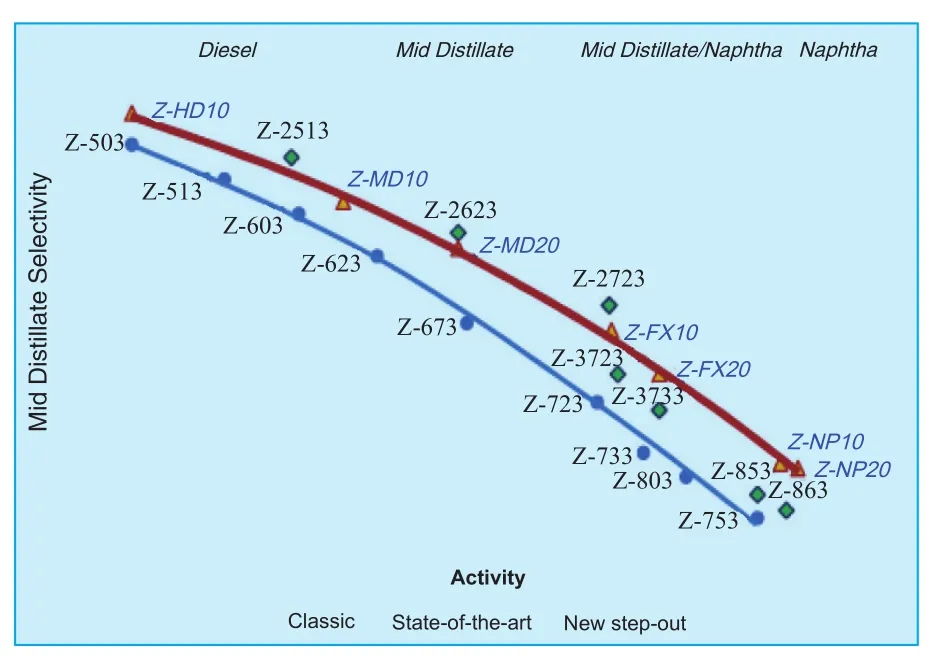

1.3 Criterion公司加氢裂化催化剂研发进展

Criterion加氢裂化催化剂的研发核心理念是“分子筛的创新是提高加氢裂化催化剂灵活性的源泉”,主要是通过分子筛的制备及改性方式的创新,实现加氢裂化催化剂活性、选择性和温度敏感性等方面性能的提升,Criterion公司开发的催化剂活性选择性如图3所示。

图3 Criterion公司开发的加氢裂化催化剂性能关系

基于分子筛技术的进步,Criterion公司对各类加氢裂化催化剂进行了更新换代。开发了柴油型加氢裂化催化剂Z-HD10、中间馏分油型加氢裂化催化剂Z-MD10和Z-MD20、灵活型加氢裂化催化剂Z-FX10和Z-FX20以及石脑油型加氢裂化催化剂Z-NP10和Z-NP20。

中间馏分油型加氢裂化催化剂方面,与Z-623相比Z-MD10反应温度提高5℃,柴油以及中间馏分油收率分别增加4.1m%和3.9m%;Z-MD20柴油以及中间馏分油收率变化不大,反应温度降低6℃。灵活型加氢裂化催化剂方面,与Z-3723相比,使用Z-FX10催化剂处理HVGO原料时,中间馏分油选择性提高了3%,柴油十六烷值没有变化;加工加拿大合成VGO时,中间馏分油选择性提高了4%,柴油十六烷提高了1%;与Z-3733相比,Z-FX20活性相当,中间馏分油收率提高2个百分比;石脑油型催化剂方面,与Z-853相比Z-NP10反应活性提高7.8℃,相同情况下C1~C4气体收率下降5个百分点,与Z-863相比,Z-NP20反应活性提高7℃,C1~C4气体产率大幅下降,重石脑油收率提高5个百分点。

1.4 Axens公司加氢裂化催化剂研发进展

Axens公司推出的加氢裂化催化剂主要有HYK600系列、HYK700系列。该两类催化剂均为含沸石催化剂,并将金属负载在分子筛载体上,HYK700系列活性优于HYK600系列,具有更高裂化活性和加氢活性,中油选择性及产品性质都有改善,可以获得更长的运转周期,主要用于中间馏分油和润滑油生产。HYK733、HYK743和HYK753是Axens公司最新的NiMo/沸石型加氢裂化催化剂,用于HyK-HC高压加氢裂化工艺中。据报道这些催化剂是Axens公司提供的活性最高,中间馏分油选择性最好的加氢裂化催化剂,能提高中间馏分油收率,改善柴油产品的低温流动性能,这些催化剂已经应用于2套工业装置。

另外还有HDK766、HDK786两种无定形催化剂,HDK766适用于做预处理剂以及减压馏分油、轻柴油、焦化蜡油、溶剂脱沥青油等油的加氢裂化,最大量生产柴油,而HDK786则适于生产中间馏分油及润滑油及处理。

1.5 托普索公司加氢裂化催化剂研发进展

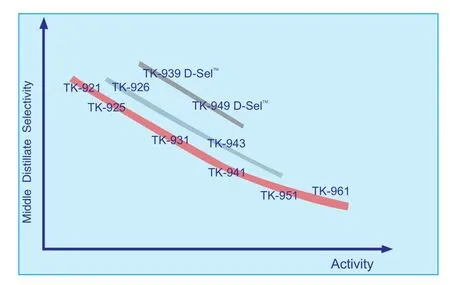

在加氢裂化催化剂方面,Haldor Topsøe强调同时具有较高活性和较高中间馏分油选择性。该公司的加氢裂化催化剂大致分为三个系列:红色系列专门用于最大限度加氢;蓝色系列用于最大量生产具有良好低温流动性的中间馏分油,新的D-selTM系列用于加氢裂化装置最大量生产柴油,如图4所示[9]。与红系列催化剂比较,D-sel系列催化剂可以提高6%的柴油收率,并能保持与之相同的转化率。

图4 Haldor Topsøe公司加氢裂化催化剂

2 国内加氢裂化催化剂研发进展

2.1 抚顺(大连)石油化工研究院(FRIPP/DRIPP)

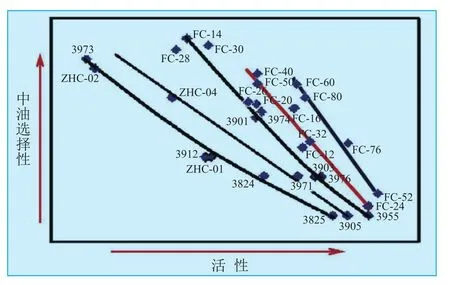

中国石化抚顺(大连)石油化工研究院(以下简称FRIPP)是国内加氢裂化催化剂的主要专利商,市场份额占到60%以上[3]。FRIPP针对特定用户,“量体裁衣”的开发加氢裂化催化剂,拥有种类齐全、系列配套的催化剂,如图5所示。近年来,通过分子筛技术的创新,FRIPP已经开发出第四代加氢裂化催化剂,包括FC-70催化柴油转化专用催化剂、轻油型催化剂FC-52、灵活型催化剂FC-76、高中油型催化剂FC-60及生产高粘度指数加氢为尾油的FC-80等催化剂,其活性、目的产品选择性及产品质量均优于上一代催化剂。

图5 FRIPP加氢裂化催化剂

FC-52相对于上一代催化剂反应活性提高3℃,石脑油收率提高0.8个百分点,尾油BMCI值降低1.3个单位[10]。控制相同的反应条件,单程转化率为80vol%时,FC-52催化剂与参比催化剂相比,所需反应温度降低了6℃,重石脑油收率增加了2.1个百分点,航煤馏分收率增加了1.6个百分点,柴油馏分收率降低了2.1个百分点,加氢裂化尾油中两环以上环状烃含量减少3.5个百分点,尾油产品粘度指数提高了7个单位,BMCI值降低了0.8个单位[11]。

某180万吨加氢裂化装置,由上周期单独使用灵活型加氢裂化催化剂更换为新一代加氢裂化催化剂级配体系。当按照与上周期相类似的生产方案时,在保证基本相同转化率的前提下,重石脑油收率与航煤收率较上周期增加明显,而柴油收率则由12.97%降至7.16%,并且氢耗有所降低。航煤烟点为27 mm,较上周期提高2个单位,且冰点较低,能够满足3#喷气燃料的标准。结果表明,加氢裂化级配体系能够满足一方面增产石脑油与航煤,另一方面压减柴油的目的。更重要的是,尾油BMCI值由上周期的12.7降至10.1,BMCI值越低,蒸汽裂解制乙烯装置乙烯收率越高,将带来更好的经济效益[12]。

FC-60是新一代高中油型催化剂,某120万吨/年加裂装置换用FC-60加氢裂化催化剂后,实现了压减柴油,增产航煤和优质乙烯原料的生产目的,气体和轻石脑油产量少,表明FC-60二次裂解反应少,目的产品收率高,氢气利用率高[13]。

FC-70催化剂是专门针对FD2G技术研发的劣质柴油转化催化剂,FC-70催化剂与上一代催化剂相比,平均反应温度降低了3℃,汽油馏分产品辛烷值提高了1.2个单位,氢耗降低0.12个百分点,C5+液体收率提高了0.3个百分点[14]。

FC-76催化剂以富含介孔结构的高效改性Y型分子筛为裂化组分,以金属钼镍为加氢组分,采用混捏法与金属再分散制备技术,催化剂孔结构畅通开放,活性中心利用效率显著提高,选择性加氢裂化反应能力明显加强,可灵活生产优质化工原料及清洁燃料油产品。

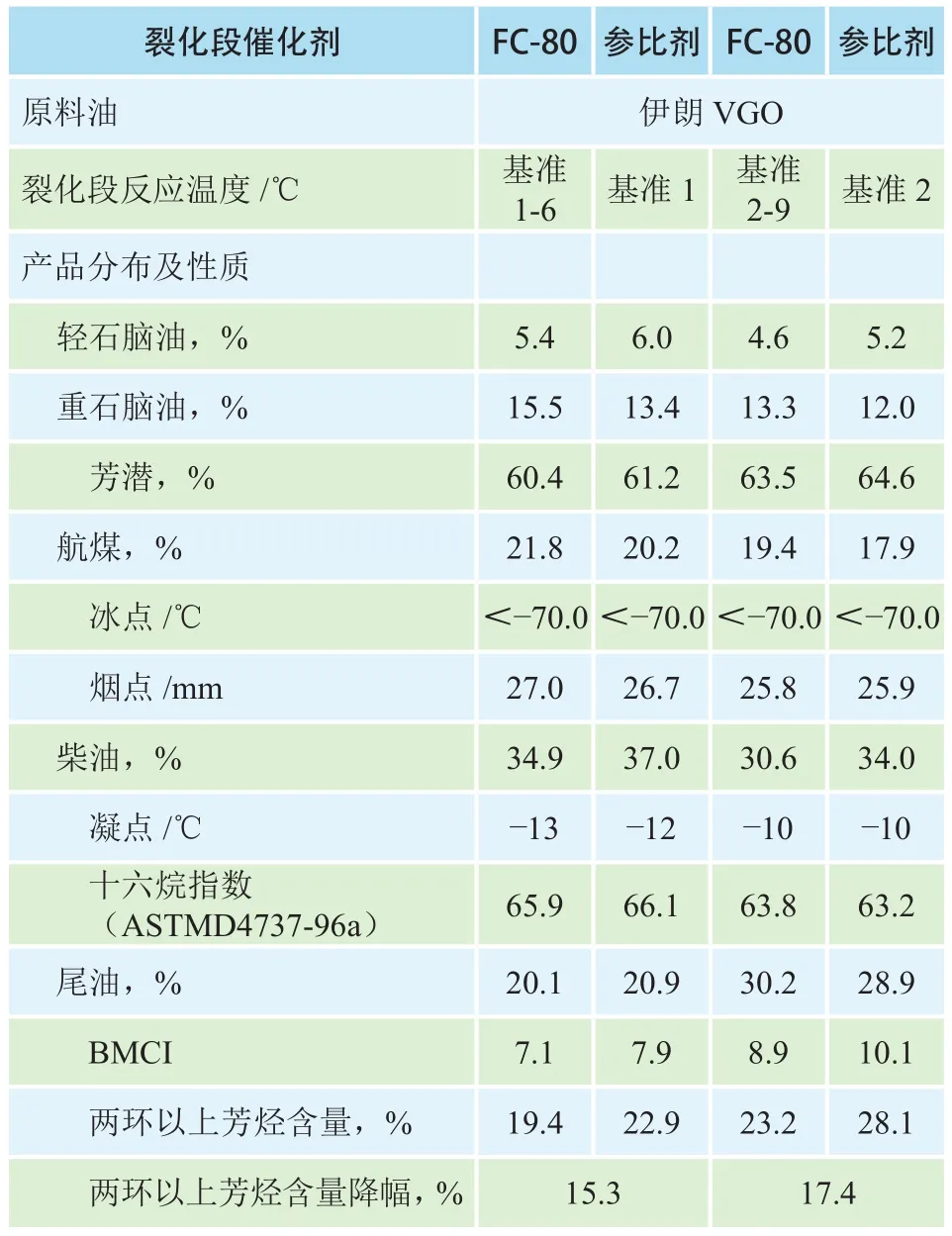

FC-80催化剂以富含介孔结构的分子筛为裂化组分,以金属钨镍为加氢组分,采用载体成型后再浸渍金属的制备技术,催化剂孔结构畅通开放,金属与载体间的相互作用适中,加氢活性中心和裂化活性中心匹配合理,适用于生产高粘度指数和低BMCI值的加氢裂化尾油产品,并兼产优质石脑油、3#喷气燃料和国Ⅴ清洁车用柴油调和组分等。与参比催化剂相比,FC-80催化剂所需反应温度降低了6~9℃,加氢裂化尾油产品两环以上环烷烃含量降幅达到15.3%~17.4%,如表2所示。工艺研究结果表明:FC-80催化剂对反应温度敏感性较好,可在较大的转化深度范围内操作,尾油产品质量好。FC-80加氢裂化催化剂对原料适应性强,可用于加工不同来源的直馏减压蜡油原料。FC-80催化剂平均失活速率仅为0.014℃/d,可满足装置长周期运转的需求。FC-80催化剂现已推向俄罗斯市场。

2.2 石油化工研究院(RIPP)加氢裂化催化剂研发进展

RIPP新开发了灵活型催化剂RHC-224C,轻油型催化剂RHC-210以及大幅度降低成本的催化剂RHC-210F。RHC-224C相对于上一代催化剂RHC-220堆密度降低10%以上,尾油BMCI值降低了1个单位,链烷烃含量增加2%。RHC-210相对于RHC-5堆密度降低35%,活性提高2℃。RHC-210F催化剂较RHC-5预期总体成本降低60%以上[15]。

表2 FC-80与参比催化剂对比评价结果

3 结语

国内外各个催化剂专利商在新一代加氢裂化系列催化剂开发方面均获得了显著的进步,催化剂性能获得明显提升。催化剂研发过程中,不局限于活性和选择性的二维关系,而是从包括加氢程度和产品物种的多维角度去考虑,这样可以有选择性的使用氢气,避免对一些馏程产品进行无意义的过度加氢。注重催化剂的级配使用,发挥不同催化剂的特点和优势,最大限度的发挥催化剂的性能。

随着原油的重质化和劣质化,加氢裂化装置进料也变得更加重质化,这会带来装置氢耗变高、收率变低、产品质量变差以及运转周期变短等问题。另一方面由于环境污染问题的加剧,世界范围内对油品质量的要求也在不断升级。加氢裂化催化剂活性、选择性、稳定性的不断提高,同时降低装置氢耗,提高产品质量成为未来催化剂研发的主要方向。针对我国市场柴油用量逐渐萎缩,汽油、航煤及化工原料需求逐年上升的特点,开发能够压减柴油而增产化工原料的加氢裂化催化剂也是国内催化剂研发的趋势。