有机钛-硅催化剂合成聚酯的动力学研究

娄佳慧, 王 锐, 张文娟, 董振峰, 朱志国, 张秀芹, 刘继广

(1. 北京服装学院 材料科学与工程学院, 北京 100029; 2. 服装材料研究开发与评价重点实验室, 北京 100029;3. 北京市纺织纳米纤维工程技术研究中心, 北京 100029)

聚对苯二甲酸乙二醇酯(PET)是线型饱和聚酯,其综合性能优良[1],广泛应用于纤维、塑料等行业。催化剂在PET的制备过程中发挥着非常重要的作用。目前,在聚酯原料制备中,90%的聚合工厂依然采用性能良好、价格低廉、副反应少的锑系催化剂;然而,重金属锑在聚合物中的残留以及对其他印染过程造成的污染越来越受到人们的重视,世界各国正在逐步限制其应用,因此,纺织行业亟需开发新型聚酯用环保催化剂。目前,国内外众多学者致力于研究环保高效无毒的钛系催化剂,其催化活性高,但合成过程中副反应较多,得到的聚酯色相普遍偏黄,且催化剂存在易于水解、稳定性不高等问题。

本文制备了一种新型的钛-硅(Ti-Si)复合系催化剂,探索磷稳定剂的添加量对酯化、缩聚反应和产物性能的影响,优化得到最佳催化剂体系及用量,并将其与传统催化剂三氧化二锑(Sb2O3)、钛系催化剂(Ti(X))进行对比,以期开发出稳定、具有较高催化活性的新型Ti-Si催化剂,实现产业化生产。

1 实验部分

1.1 实验原料与仪器

原料:对苯二甲酸(PTA)、乙二醇(EG)、抗氧剂1010,中国石化天津分公司;三氧化二锑(Sb2O3),上海试剂厂;亚磷酸三苯酯(TPP),分析纯,中国医药公司;苯酚(C6H6O),分析纯,北京化学试剂公司;1,1,2,2-四氯乙烷(C2H2Cl4),分析纯,天津市大茂化学试剂厂;钛酸酯、硅酸酯、含磷有机酸、钛系催化剂,均为市售;钛-硅催化剂,实验室自制。

仪器:2 L不锈钢反应釜,扬州惠通化工科技股份有限公司;Q2000型差示扫描量热仪,美国TA公司;SC-100型全自动色差计,北京康光光学仪器有限公司;Instron电子万能材料强力测试仪,美国英斯特朗公司;HAAKE Minijet微量注射成型仪,德国哈克公司。

1.2 催化剂的制备

将钛酸酯和有机硅酸酯按Ti和Si的量比为9∶1在一定条件下配制成复合物,并添加适量的乙二醇及含磷有机酸类稳定剂制备Ti-Si催化剂。

1.3 聚对苯二甲酸乙二醇酯的合成

采用直接酯化法合成PET,将原料EG与PTA按照量比为1.2∶1加入2 L反应釜中,然后加入催化剂,控制反应温度、压力进行酯化反应,每隔一定时间记录反应过程中的出水量,直到酯化结束。

然后进入常压缩聚反应,加入稳定剂TPP和抗氧剂1010,此过程初始阶段单体对苯二甲酸乙二醇酯(BHET)开始形成聚酯分子链;随着反应的进行进入低真空反应阶段,通过除去小分子物推动平衡反应向右进行;低真空反应30 min后,抽真空保持反应釜真空度小于100 Pa,进入高真空缩聚。反应达到一定黏度后,降低反应釜转速,当黏度到达最终排料条件时,反应结束。将物料经水冷铸条,切粒后备用。

1.4 测试方法

1.4.1切片质量指标测试

按照GB/T 14190—2008《纤维级聚酯切片(PET)试验方法》,测试PET切片的特性黏度、色度、端羧基含量和二甘醇质量分数等。

1.4.2热性能测试

采用差式扫描量热仪(DSC)测试PET切片的热性能。在氮气氛围下,先将样品以10 ℃/min升温至300 ℃,恒温5 min,再以10 ℃/min降至10 ℃。

1.4.3力学性能测试

采用HAAKE Minijet 微量注射成型仪将PET切片注塑成哑铃状样条,然后采用Instron 电子万能材料强力测试仪进行力学性能测试,拉伸速度为20 mm/min。

2 结果与讨论

2.1 磷添加量对缩聚及聚酯的影响

钛-硅催化剂存在光照和储存稳定性较差,在聚合体系中溶解度差,分布不均一,易水解等问题[2],本文通过在Ti-Si中添加含磷有机酸,提高催化剂的放置及使用稳定性。由于不同磷含量的Ti-Si催化剂的酯化时间均在85 min左右,因此主要讨论磷含量对缩聚反应的影响。采用磷质量分数分别为0%、2.20%、6.60%、11.01%的Ti-Si催化剂,其添加量为19 μg/g(以Ti和PTA的质量比计算),控制最终缩聚温度为281 ℃,制备出4种聚酯切片,编号为1#~4#。表1示出不同磷添加量的Ti-Si催化剂对PET缩聚反应时间及聚酯样品质量的影响。

从表1可知,添加含磷稳定剂后制备的聚酯样品(2#~4#)的特性黏度(η)均在0.63~0.66 dL/g之间,与未添加含磷稳定剂制备的聚酯(1#)相比明显较大,且缩聚反应时间明显缩短。当催化剂中磷质量分数为2.20%(2#)时,其缩聚时间最短。这是因为未添加含磷稳定剂时,催化剂稳定性较差,在聚合过程中发生部分水解或醇解,并伴随副反应,因此聚合反应速度下降。当反应时间达到180 min时,产物黏度达到最大值,且随着反应时间的延长,产物发生降解,黏度降低而无法达到生产要求。

钛系催化剂在催化合成聚酯时存在聚酯切片色泽发黄的问题,而色相由L值和b值表示:L值越高,表示聚酯切片越亮;b值越高,表示聚酯切片越黄[3]。从表1可看出,不同磷添加量条件下制备的聚酯L值相差很小,因此亮度相近,但2#切片b值最小,色度最好。综合考虑聚合物的缩聚时间、黏度及色相,选择磷质量分数为2.20%的Ti-Si催化剂进行后续研究。

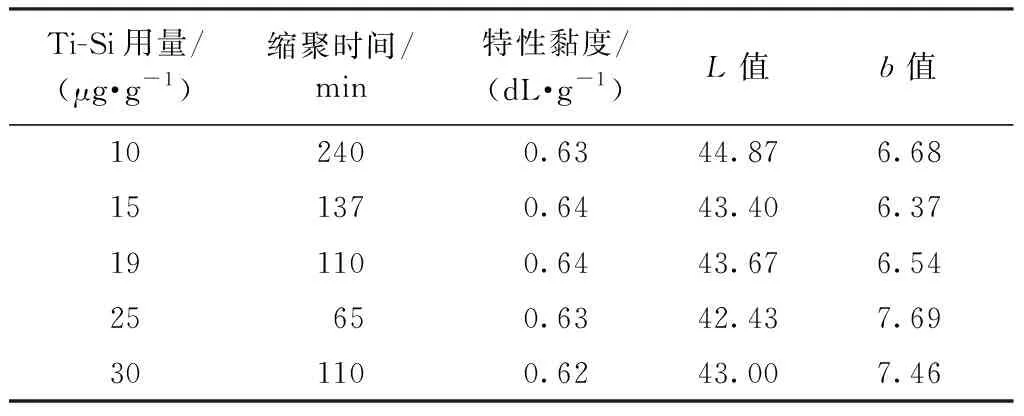

2.2 Ti-Si催化剂用量对缩聚的影响

采用磷质量分数为2.20%的Ti-Si催化剂,在缩聚温度为281 ℃的条件下合成聚酯。表2示出催化剂用量对聚酯性能和缩聚时间的影响。可见:在相同搅拌功率排料的情况下,随着催化剂Ti-Si用量增加,聚酯黏度相差不大,缩聚时间呈先缩短后延长的趋势;当催化剂用量为25 μg/g时,聚酯切片的b值明显增大。这是因为催化剂用量增加,不仅使缩聚反应速率增大,同时使副反应增多,所以导致b值增大,聚酯颜色发黄。综合考虑色度和缩聚时间,当催化剂用量在19 μg/g时缩聚时间较短,聚酯b值较低,因此,选择催化剂最佳用量为19 μg/g。

表2 催化剂用量对聚酯切片性能和缩聚时间的影响Tab.2 Influence of catalyst amount on properties of PET chips and polycondensation time

2.3 聚合温度对缩聚的影响

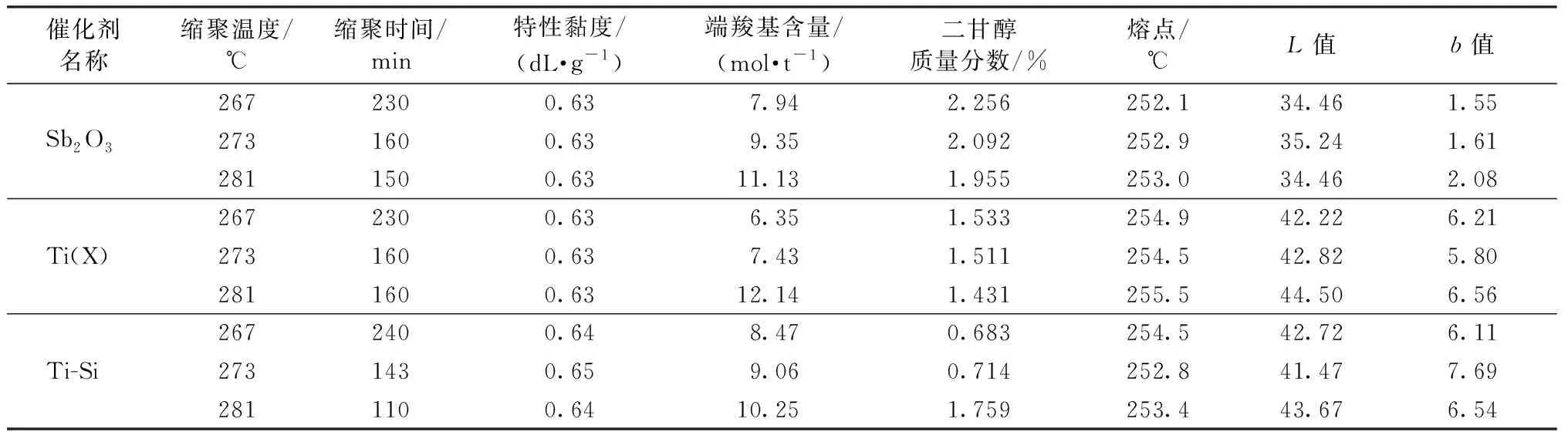

温度是影响聚合的重要因素,酯化反应采用逐步升温方式,BHET的缩聚虽是放热反应,但是温度升高必将加快反应速度,所以要合理控制缩聚后期的温度。选取在267、273、281 ℃(低于290 ℃,因为钛系催化剂高温时副反应剧烈)条件下进行聚合反应,控制温度波动范围为-1~1 ℃。将其与Sb2O3和Ti(X)催化剂进行比较,表3示出不同缩聚温度条件下合成的聚酯切片性能。

表3 不同缩聚温度对聚酯切片性能的影响Tab.3 Influence of different polycondensation temperatures on properties of PET chips

注:Ti(X)催化剂的用量为19 μg/g,Sb2O3的用量为334 μg/g(以Sb与PTA质量比计算)。

由表3可见,3种催化剂催化合成聚酯的缩聚时间均随着缩聚温度的升高而缩短。 Ti-Si催化剂的缩聚时间对温度更为敏感,当缩聚温度由267 ℃升至281 ℃时,缩聚时间大大缩短,由240 min缩短至110 min;相同条件下,Ti(X)催化剂体系的缩聚时间由230 min缩短至160 min:因此,Ti-Si催化剂催化效率更高。3种催化剂催化合成的聚酯切片的特性黏度均在0.62~0.64 dL/g之间,而普通纤维级PET树脂特性黏度通常为0.62~0.68 dL/g[4],所以3种催化剂催化合成的聚酯切片均达到该要求。

端羧基是聚酯切片的重要质量指标。由表3可知,3种催化剂催化合成聚酯的端羧基含量均随着缩聚温度的升高而增加,这是因为端羧基的来源有酯化带来的端羧基、副反应热降解和热氧化降解等[5],所以温度升高,缩聚反应中的热降解和热氧化降解副反应必然会加剧,使端羧基含量升高。一般PET切片端羧基含量要求小于40 mol/t[6],所以Ti-Si催化剂在不同温度条件下得到的聚酯切片均符合该要求。

聚酯切片的另外一个重要指标是二甘醇(DEG)质量分数。随着PET大分子中醚键含量的增加,链段规整性遭到破坏,使聚合物熔点降低,影响成纤加工性能,但同时也会提高纤维上色率。改变缩聚温度,3种催化剂催化得到的聚酯的二甘醇质量分数变化并不一致,Ti(X)和Ti-Si催化剂制得的聚酯切片的二甘醇质量分数均低于Sb2O3,这是因为二甘醇主要由酯化过程中的副反应产生[7],而钛可加速酯化反应,从而减少二甘醇的生成,所以Ti(X)和Ti-Si催化剂得到的二甘醇质量分数均较低。

此外,温度和催化剂种类对聚酯切片的色度也有较大影响。由表3可知:Ti-Si催化合成的聚酯L值高于Sb2O3催化合成的聚酯,表明Ti-Si催化合成的聚酯亮度大,这是因为Sb2O3中的Sb3+在缩聚时可被副反应产物乙醛还原生成金属锑,使合成的PET切片呈灰雾色[8];Ti(X)和Ti-Si催化合成聚酯的b值高于Sb2O3,聚酯颜色偏黄主要是因为钛催化剂提高正反应速率的同时,也加速了副反应热降解和热氧降解,继而导致PET切片发黄。由Ti-Si催化剂制得的聚酯与由Ti(X)催化剂制得的聚酯切片色度相差不大。

在聚酯黏度、端羧基含量达到标准要求的情况下,综合考虑缩聚时间和色度,Ti-Si催化剂缩聚后期最佳反应温度控制在281 ℃。

2.4 动力学研究

2.4.1酯化动力学

由于PTA在EG中溶解度很小,因此,在酯化前期非均相阶段(酯化率为90%左右),溶液始终是PTA的饱和溶液,反应速率常数与反应物浓度无关,只与温度相关,本文研究只考虑酯化率在0~94%附近,所以此过程的反应动力学按照零级反应方程处理[9],即:

(1)

式中:x为酯化率,%;t为反应时间,min;K为反应速率常数,g/(mol·min)。

首先,通过酯化原料的投料比计算出理论的酯化出水量,结合实际出水量求出酯化率。再通过曲线拟合建立酯化率x与反应时间t的关系,拟合结果如图1所示。

图1 3种催化剂的酯化动力学Fig.1 Kinetics for esterification of three catalysts. (a) Relationship between esterification rate x and time t; (b) Relationship between lnK and 1/T

对x与t的曲线(见图1(a))拟合式进行一阶求导,得到一阶导数关系式,并代入反应时间t,根据式(1)即可得到反应速率常数K。然后,根据式(2)Arrhenius公式,将lnK与1/T进行线性拟合,拟合结果如图1(b)所示。根据拟合曲线的斜率(即-Ea/R),计算得到零级反应的表观活化能Ea,结果见表4。

(2)

式中:A为阿累尼乌斯常数;Ea为反应活化能,kJ/mol;R为摩尔气体常数,J/(mol·K);T为反应温度,K。

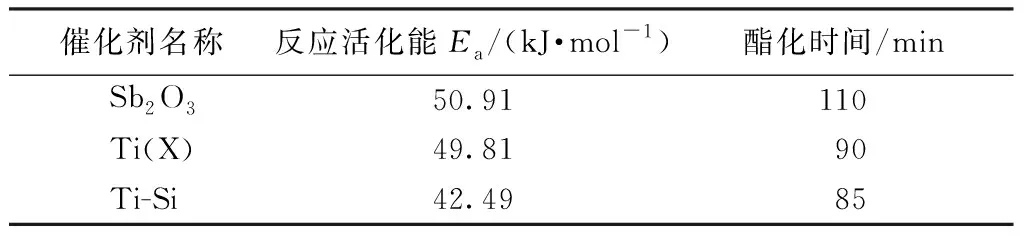

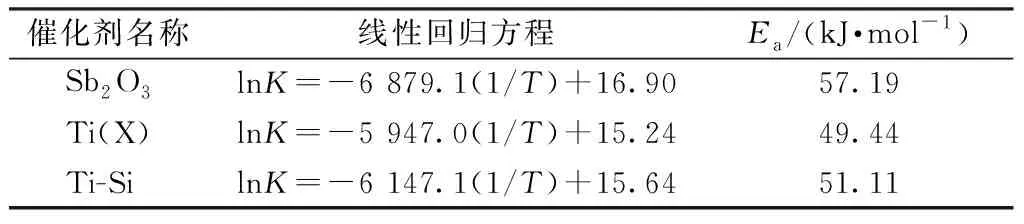

表4 3种催化剂的反应活化能和酯化时间Tab.4 Activation energy and esterification time of three catalysts

注:缩聚温度为281 ℃。

活化能表示化学反应发生所需要的最小能量。由表4可知, Ti-Si催化剂合成聚酯的反应活化能最低,Sb2O3的最高。其变化趋势与酯化时间变化趋势一致,这是因为Sb2O3对酯化过程基本无影响[10],酯化过程中主要依靠原料PTA的羧基解离H+自催化活化,与EG进行亲核酯化反应;而钛系催化剂对酯化具有一定的催化作用。钛系催化剂中Ti首先与乙二醇形成金属醇化物Ti(OCH2CH2OH)4,然后金属醇化物与PTA和BHET羰基氧原子发生配位反应,使羰基极化,从而促进EG中的氧与羰基碳亲核发生酯化反应,由分析可知Ti-Si催化剂对酯化反应的催化效果最佳。图2示出酯化机制反应式。

图2 钛系催化剂酯化机制Fig.2 Mechanism for titanium-catalyzed esterification in PET. (a) First step; (b) Second step

2.4.2缩聚动力学

研究缩聚动力学时真空度控制在100 Pa以下,且不考虑副反应的发生,缩聚反应满足G. Rafler提出的金属离子催化生成PET属于二级反应[11],所以按照二级反应处理,即:

(3)

式中:COH为羟基浓度,mol/L。

将式(3)两边同时对时间t进行积分,得到下式:

(4)

式中:Ct为t时刻反应物羟基浓度,mol/L;C0为起始反应物羟基浓度,mol/L。

在高真空缩聚阶段,每隔30 min取样1次,按照GB/T 14190—2008测试t时刻试样的特性黏度,再根据式(5)计算其黏均分子量Mv:

(5)

式中:[η]为特性黏度,dL/g;Mv为黏均分子量;k为Mark-houwink常数,取值2.1×10-4;α为Mark-houwink常数,取值0.82。

然后,根据下式计算t时刻反应物羟基浓度:

(6)

将Mv与t进行线性拟合,得到Mv与时间t的关系式:

Mv=Kt+M0

(7)

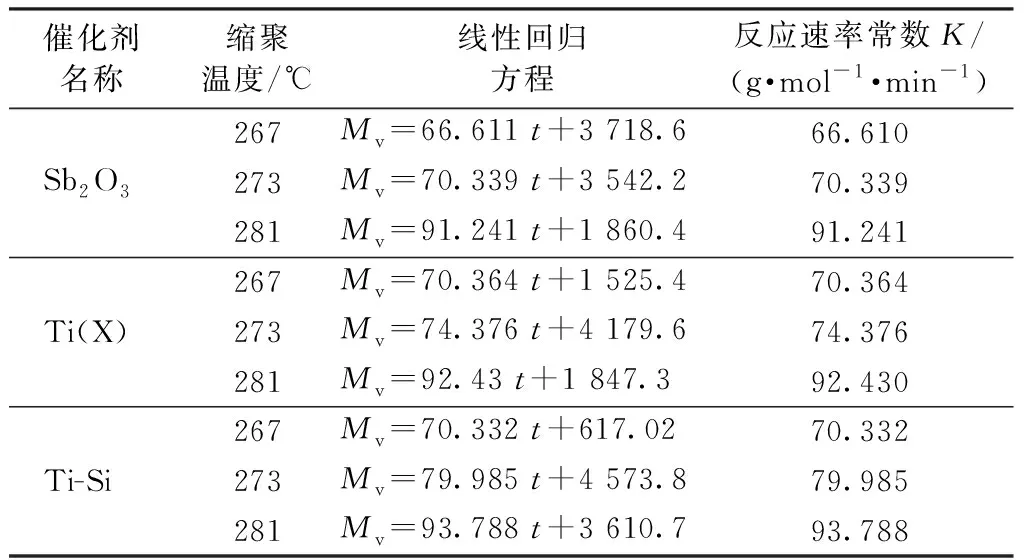

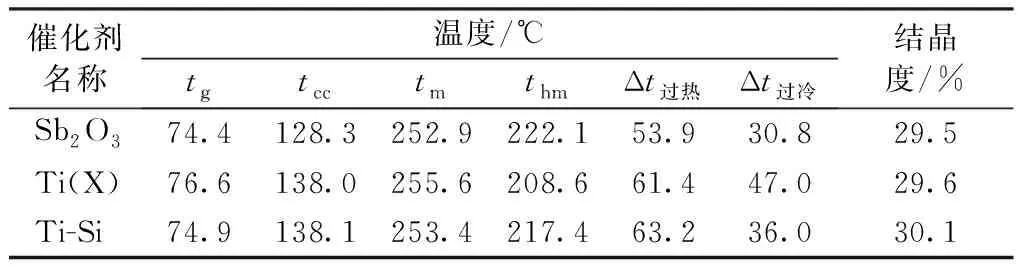

对不同催化体系,在不同缩聚温度条件下Mv与t进行拟合,拟合方程如表5所示。根据其斜率可得到反应速率常数K,然后将反应速率K与反应温度T根据式(2)Arrhenius公式进行线性拟合,即可求得反应活化能Ea,其结果如表6所示。

表5 不同催化体系线性回归方程Tab.5 Linear regression equation for different catalysts

表6 不同催化体系的表观活化能Tab.6 Activation energy of different catalysts

由表5可知,温度越高,反应速率常数越大,反应速度越快。Ti-Si催化剂在各个温度条件下的反应速度均高于其他2种催化剂,表明该催化剂催化活性较高。由表6可知,采用Ti-Si和Ti(X)催化剂的反应活化能相似,且明显小于Sb2O3,这与钛催化剂活性高一致。

2.5 热性能及结晶性能

聚酯切片熔点和结晶度对后加工过程(如纺丝、拉膜、注塑、吹瓶等)具有重要影响。图3示出3种催化剂催化合成聚酯切片的DSC图谱,相关数据列于表7。

图3 3种催化剂催化合成聚酯切片的DSC图谱Fig.3 DSC spectra of PET chips by three catalysts

催化剂名称温度/℃tgtcctmthmΔt过热Δt过冷结晶度/%Sb2O374.4128.3252.9222.153.930.829.5Ti(X)76.6138.0255.6208.661.447.029.6Ti-Si74.9138.1253.4217.463.236.030.1

注:缩聚温度为281 ℃。tg为玻璃化转变温度,tcc为冷结晶温度,tm为熔点,thm为热结晶温度,Δt过热为过热度,Δt过冷为过冷度。

由表7可知,3种聚酯切片的玻璃化转变温度(tg)相近。Ti(X)和Ti-Si催化剂冷结晶温度(tcc)更高一些,这是因为与Sb(Ⅲ)离子相比,Ti(Ⅳ)离子荷径比(离子电荷数与离子半径的比值)大,与羟乙酯基配位的能力强,形成的络合物稳定,限制了大分子链段的运动能力,不利于大分子链段向晶格扩散[12]。

聚酯切片过热度和过冷度越小,结晶越容易。从表7可看出,Sb2O3催化剂合成聚酯切片的过冷和过热程度都较小,所以结晶更容易,而3种聚酯切片的结晶度相差很小。

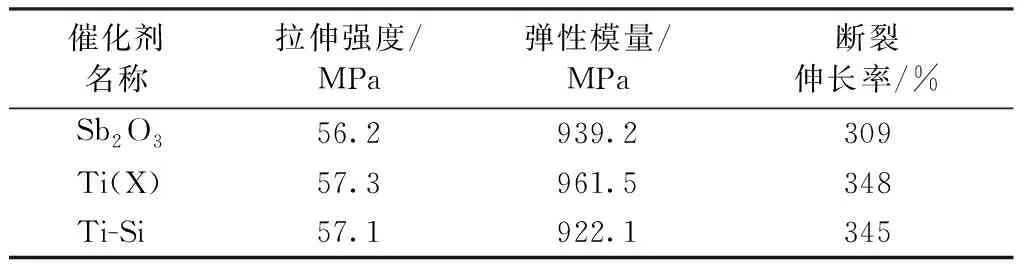

2.6 力学性能

表8示出力学性能测试结果。3种催化剂合成的聚酯切片的应力-应变曲线均符合高聚物典型应力-应变曲线,断裂伸长率均较高,呈韧性断裂。

表8 3种催化剂体系催化合成聚酯切片的力学性能Tab.8 Mechanical properties of different chips by three catalysts

注:缩聚温度为281 ℃。

从表8可看出,Ti(X)和Ti-Si催化剂催化合成样品的拉伸强度略高于锑系催化剂,且断裂伸长率明显提高。钛系催化剂催化合成样品的力学性能优于锑系催化剂,这是因为钛系催化剂结晶速度慢,在拉伸过程中,结晶速度慢的聚合物更有利于大分子轴向有序排列取向,力学性能提高[13]。

3 结 论

1)制备出系列新型Ti-Si催化剂,其中磷质量分数为2.20%的Ti-Si催化剂催化效果最佳,其最佳用量为19 μg/g。

2)通过与Sb2O3和市售Ti(X)催化剂的酯化动力学和缩聚动力学比较发现,Ti-Si催化剂具有较高的催化活性,降低了酯化、缩聚反应的活化能,提高了反应速度。

3)采用Ti-Si催化剂合成的聚酯切片的质量指标基本符合纤维级要求,与锑系催化剂相比,在相同合成条件下,二甘醇质量分数降低,亮度提高,切片的热性能较好,结晶速度慢,力学性能较好,但b值偏高。

FZXB