钢纤维聚合物混凝土机床基础件夹具设计

柯 茹

(惠州市技师学院,广东 惠州 516003)

在现代科技飞速发展的同时,人们对机床的要求也越来越高。机械加工不仅在朝着自动化发展,而且也在朝着改进机床的静动态性能发展。近年来,机床的控制和优化发展为提高机床的性能提供了帮助,同时应用在机床上的新型机床结构材料也正在被开发,以进一步提高机床的特性。

由于聚合物混凝土的阻尼性能优于传统的材料铸铁,其在作为早期建筑上的新型材料,同时也在扩展其他的应用领域,目前已扩展到了机械和电器行业。把它应用在机床上来制造基础件,可以显著提高机床的质量和动刚度[1-2]。传统的灰铸铁是在高温下浇注的,而混凝土是在常温下浇注的,在常温下浇注比在高温下浇注不仅可以提高机床的精度,降低余量,而且还可以节约加工的能源,但这种材料也存在缺陷,其力学性能没有铸铁的好[3]。力学性能包括抗压强度和韧性, 混凝土的各方面因素, 如温度、频率等,对材料良好的阻尼性会产生影响,所以,在材料中加入钢纤维,不仅可以提高材料的阻尼性,而且可以提高相关的静动态性能[4]。

近几年,国内在建筑业上开始应用钢纤维,以增强材料的性能。把建筑材料应用于机械行业,就会对材料的使用性能提出要求。在机械行业,如果采用一种材料,不仅应考虑材料的组成和配制比例,而且应考虑材料的加工性能和力学性能对其使用性能的影响。

本文在对这种新型复合材料工艺规划的基础上,设计用这种材料成型钢纤维聚合物混凝土机床基础件的夹具,这对于提高我国机械行业在国际中的地位具有现实意义。

1 机床基础件结构

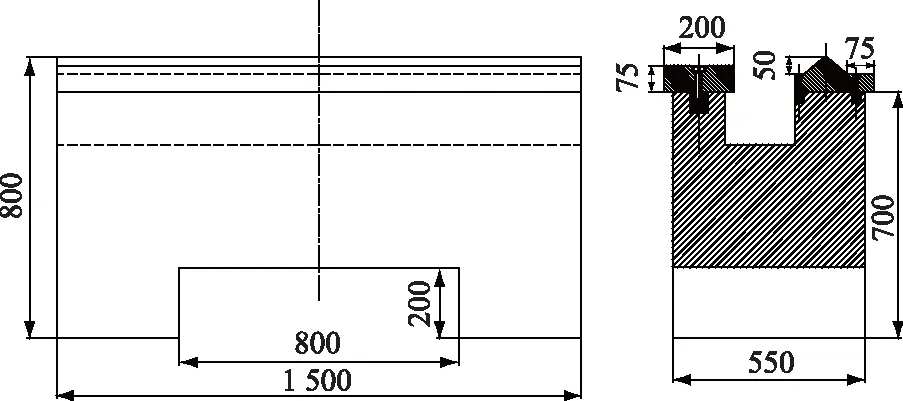

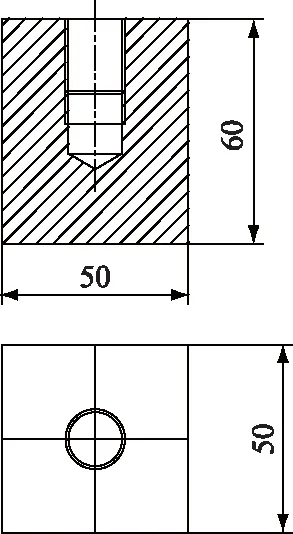

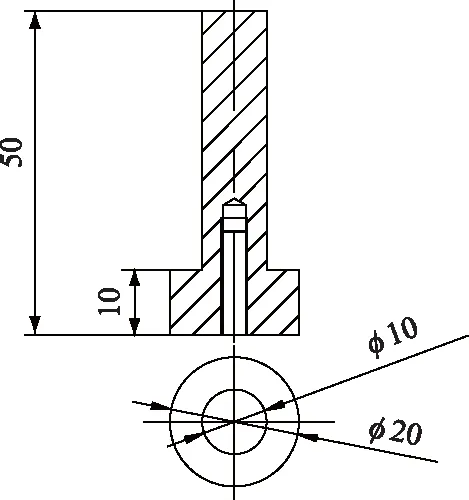

机床基础件零件图如图1所示。

图1 机床基础件零件图

在设计机床基础件的结构时,除了应满足结构有较好的工艺、静刚度和小的热变形外,还应尽量减小基础件的质量和制造工作量。

根据材料床身的结构设计[5]记录,钢纤维聚合物混凝土机床基础件有3种形式:框架结构、整体结构和分块结构。框架结构的特点是周边框为金属型焊材,适用于基础件结构简单的制件;整体结构适用于结构简单的中小型构件;分块结构适用于形状大而复杂的床身构件。

2 夹具设计

2.1 夹具设计思路

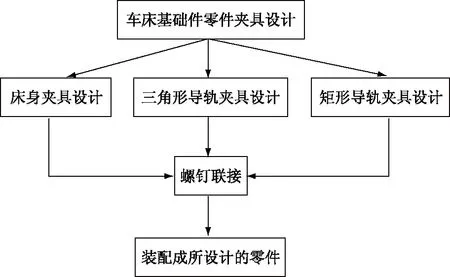

鉴于此机床基础件的结构(结构大而且整体不宜分型),笔者采用分块结构来设计基础件的夹具。设计思路是总分总的步骤,把零件分成几个简单的部分,分别设计简单零件部分的夹具,先浇注这些简单的零件,再通过预埋件用螺钉联接起来就可以制造出机床基础件。夹具设计流程图如图2所示。

图2 夹具设计流程图

根据以往的研究结果得知,与传统的材料灰铸铁相比,这种新型材料的弹性模量小、抗弯强度低,在制造机床的基础件上有很多优势。但是这种新型材料没有具体的相关标准,因此,笔者从铸造件及铸造工艺上来设计钢纤维聚合物混凝土夹具[6-8]。传统的灰铸铁在结构上多为设有加强筋的薄壁结构,而此机床基础件的结构多为矩形,查阅相关手册得知,钢纤维聚合物混凝土壁厚比灰铸铁的厚,约为灰铸铁的3倍[9-10]。根据零件的结构和尺寸,从《机械工程手册》查得灰铸铁的模样壁厚为5 mm,所以推导出钢纤维聚合物混凝土金属模样壁厚约为10 mm。把复杂的零件拆分为几个简单零件,从而设计简单零件的夹具,这样就使得复杂的问题简单化,使得零件的结构形状简单化了,进而也简化了模具的结构和铸造工艺,同时降低了制造成本。

因为夹具的总体设计思路是把零件拆分为3个部分,所以相应的夹具也有3个,再通过螺钉把这3个简单零件联接起来,也就是说要在钢纤维聚合物混凝土上钻螺纹孔。据有关资料记录,钢纤维聚合物混凝土的材质较硬,致使这种材料比较难加工,所以成型时应在需要螺钉联接的部位预先设置预埋金属件,待浇注成型后就可以在预埋件上进行机械加工。对于本次设计来说,可以在预埋件上钻螺纹孔,安装螺钉。

由于钢纤维聚合物混凝土是在常温下浇注的,这对于放置预埋件来说是很方便的。在常温下浇注时,把带有螺纹的预埋件放置在钢纤维聚合物混凝土中,而这些带有螺纹的预埋件通过螺钉联接在夹具上,这样在浇注的过程中预埋件不会产生位移、松动的现象。待浇注完成后,带螺纹的预埋件就与钢纤维聚合物混凝土完全融合在一起,然后通过螺钉联接导轨和金属预埋件。

2.2 预埋件的结构设计

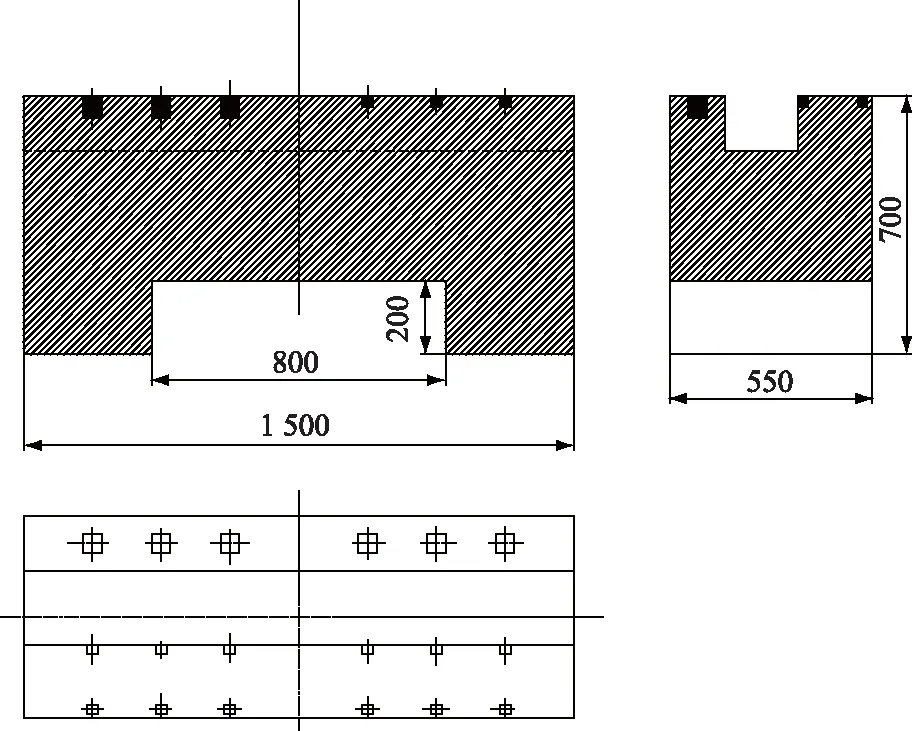

本文夹具设计中预埋件起到了桥梁的作用,如果没有预埋件,3个简单的零件就无法装配起来。预埋件在材料中的安装固定方式属于型芯固定方式的一种,查阅《压铸工艺与模具》可知,预埋件的固定形式采用螺钉固定,这种固定形式适用于固定在较厚镶块内较大的圆柱型芯或矩形型芯上。由于床身结构较大,所以采用分块式的预埋件安装方式,预埋件的安装位置如图3所示。三角形导轨预埋件结构如图4所示,矩形导轨预埋件结构如图5所示。预埋件上的螺纹孔在成型的过程中通过螺钉联接在夹具上,在成型之后,预埋件上的螺纹孔要起到联接导轨和机床床身的作用。

图3 预埋件在床身中的位置

图4 三角形导轨预埋件结构图

图5 矩形导轨预埋件结构图

2.3 基础件夹具设计

2.3.1 床身夹具设计

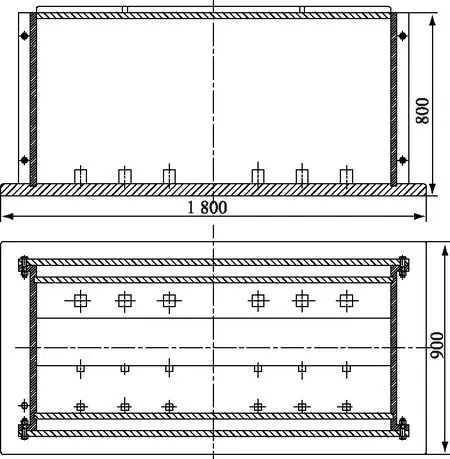

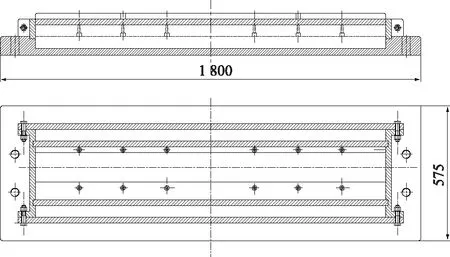

床身夹具的结构如图6所示。

图6 床身夹具结构图

床身夹具用来成型车床床身。由于夹具在成型过程中会受到捣实的力,所以为了防止夹具损坏,笔者采用板与板之间镶嵌、板与板之间用螺栓联接的方式。螺栓可以承受一定的预紧力,只要选用合适的螺栓就可以满足机械使用要求。

底板上开有镶嵌侧板的槽,槽深为10 mm,左侧板与右侧板都设有拐角,拐角是为了与前、后侧板进行螺栓联接,左侧板和右侧板直接参与成型。前、后侧板总共为4个,靠近里面的侧板参与成型,且镶嵌在左、右侧板里,镶嵌深度为10 mm,外面的侧板与左、右侧板进行螺栓联接,起支承作用。

床身夹具螺栓选用M16的螺栓,联接矩形导轨预埋件的螺钉选用M14的螺钉,联接三角形导轨预埋件的螺钉选用M4的螺钉。

2.3.2 矩形导轨夹具设计

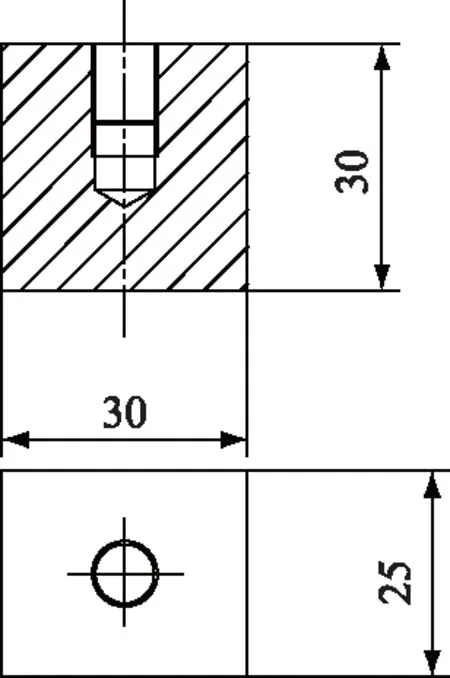

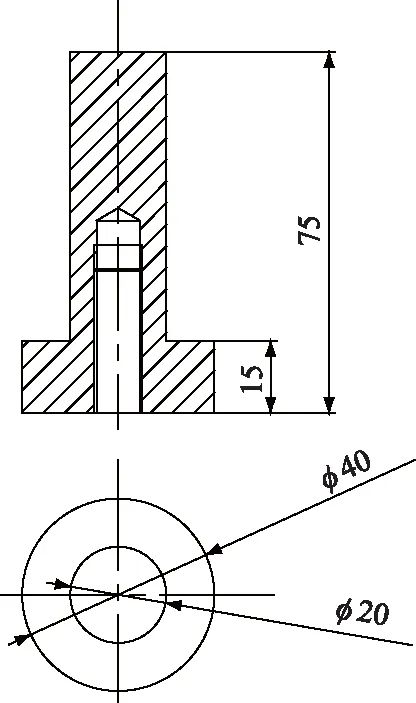

矩形导轨夹具的设计思路与床身夹具的设计思路一样,也是用板与板镶嵌和螺栓来进行联接。在矩形导轨上开设有梯形通孔,梯形孔的目的是放置螺钉联接矩形导轨于车床床身上。所以为了在矩形导轨上留有预制的螺钉孔,在设计矩形导轨时需要安装阶梯型的型芯。型芯的尺寸与结构如图7所示。

图7 矩形导轨上的型芯结构图

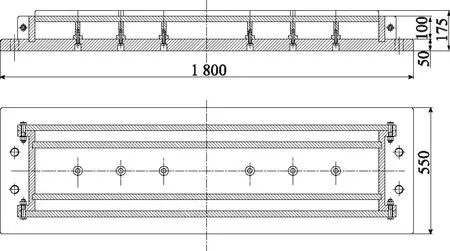

阶梯型的型芯放置在夹具的底板上,选用M10的螺钉与夹具底板进行联接,矩形导轨夹具的设计图如图8所示。

图8 矩形导轨夹具图

2.3.3 三角形导轨夹具设计

三角形导轨夹具的设计思路如前,所不同的是零件的形状不一样,成型部分的结构不一样。三角形导轨同样要连接到车床床身上,所以三角形导轨夹具在成型之后要有安装螺钉的阶梯孔,而夹具上应该用相应的型芯来成型这个阶梯孔,型芯的尺寸与结构如图9所示。

图9 三角形导轨上的型芯结构

阶梯型的型芯放置在夹具的底板上,选用M10的螺钉与夹具底板进行联接,三角形导轨夹具的设计图如图10所示。

图10 三角形导轨夹具图

笔者在此特别提出,由于在材料的制备工艺环节已经知道钢纤维聚合物混凝土这种材料的特性,同时由于固化剂及粘结剂的加入,使得这种材料比较黏稠,流动性差,在模具的边角不易充实[11-12],所以在夹具设计这一环节特别提出了材料的振动成型,即把夹具放在振动台上,在浇注的同时也在振动,这样浇注就会充分,成型的零部件就不会有明显的缺陷,从而提高零件的质量。

3 结语

夹具的设计是根据零件的形状而制定的,本文的夹具设计是把复杂的问题简单化了, 设计思路为总分总的步骤,先设计简单零件的夹具,然后再把简单零件组装起来,最终得到所需制造的零件。