基于多传感器融合的机床监测系统研制及数据处理*

甘梓舜,王鹏宇,赵文祥,焦 黎,史雪春,王西彬

(1.北京理工大学 机械与车辆学院 先进加工研究所,北京 100081;2.山东特种工业集团有限公司,山东 淄博 255200)

随着国际市场竞争的日益激烈,机械产品向着多样化,小批量和加快更新换代速度的方向发展。为了适应市场的需要,各个企业或部门陆续将计算机集成制造系统等自动化的生产方式应用于生产制造的过程中,以提高产品质量及生产效率。在制造过程中,利用先进的监控技术监视制造运行过程,发现故障先兆,分析故障原因,并及时处理故障,是确保制造过程经济和高效运行的关键[1]。

多传感器集成融合就是把分布在不同位置的多个传感器所提供的局部不完整观察量加以综合,消除多传感器信息之间可能存在的冗余和矛盾,加以互补,降低其不确定性,以形成对系统环境相对完整一致的感知描述,从而提高智能系统决策、规划和反应的快速性和正确性,同时降低其决策风险[2]。

在车削加工中,由于工件的转速较高,信号动态变化频率大,因而增大了信号采集的难度,增加了特征提取的困难。大部分传感器系统为了追求更精确的测量以及更快的响应速度,放弃了一些其他特性,例如通用性或便捷性;然而,在大部分情况下,通过对机床各物理特性的大致趋势进行处理便可获取机床状态信息,以达到监测效果。

本文研发了一种体积较小、通用性较高的传感器融合系统,以实现对机床状态的实时监测和信号采集。该系统放弃部分性能而力求精简与通用,并针对采集的数据进行处理,实现智能预测。试验机床型号为HAWK TC—150。

1 多传感器融合监测平台的构建

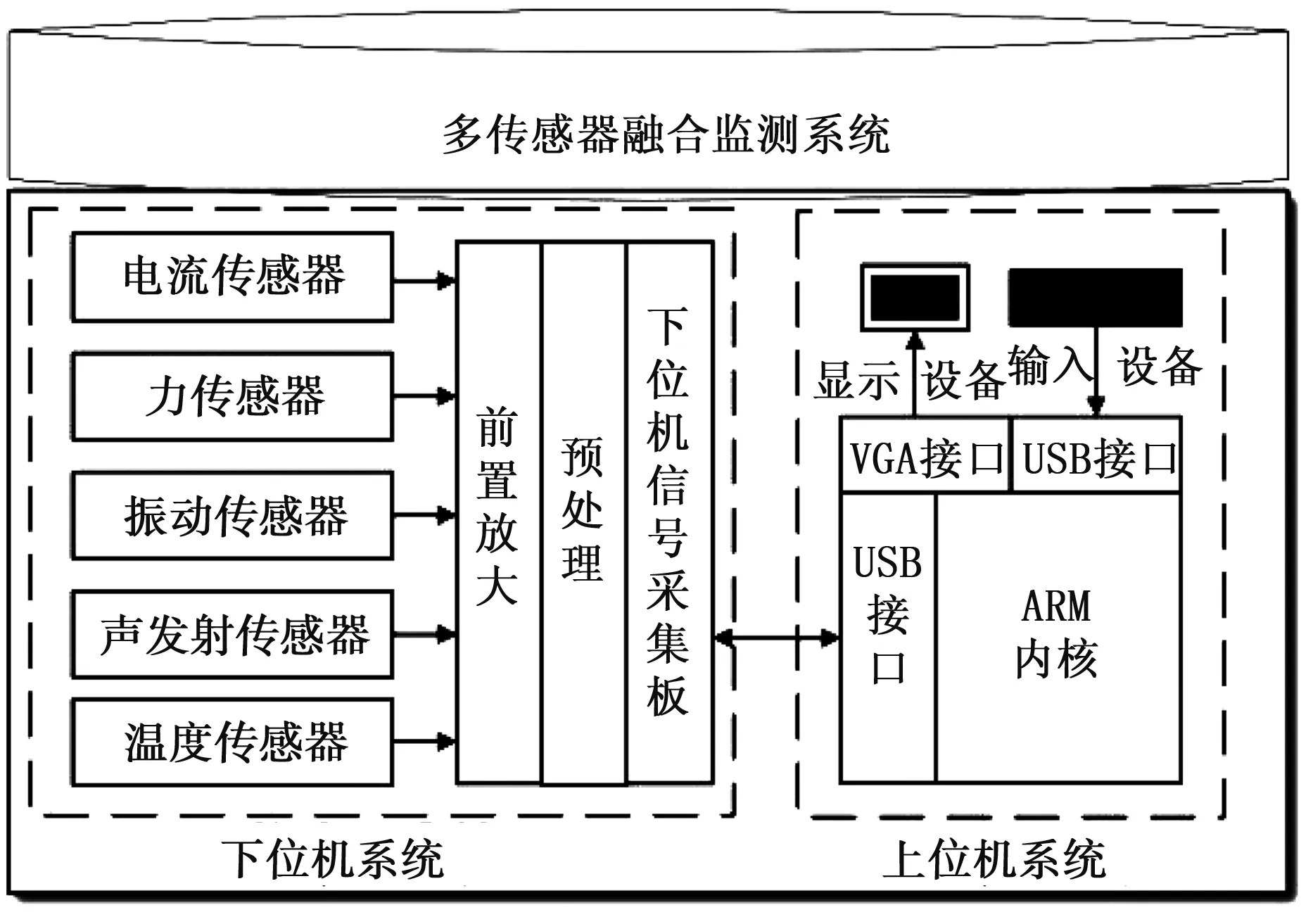

多传感器融合监测系统平台搭建的主要工作围绕上位机与下位机两部分展开,其系统框图如图1所示。

图1 传感器融合监测系统框图

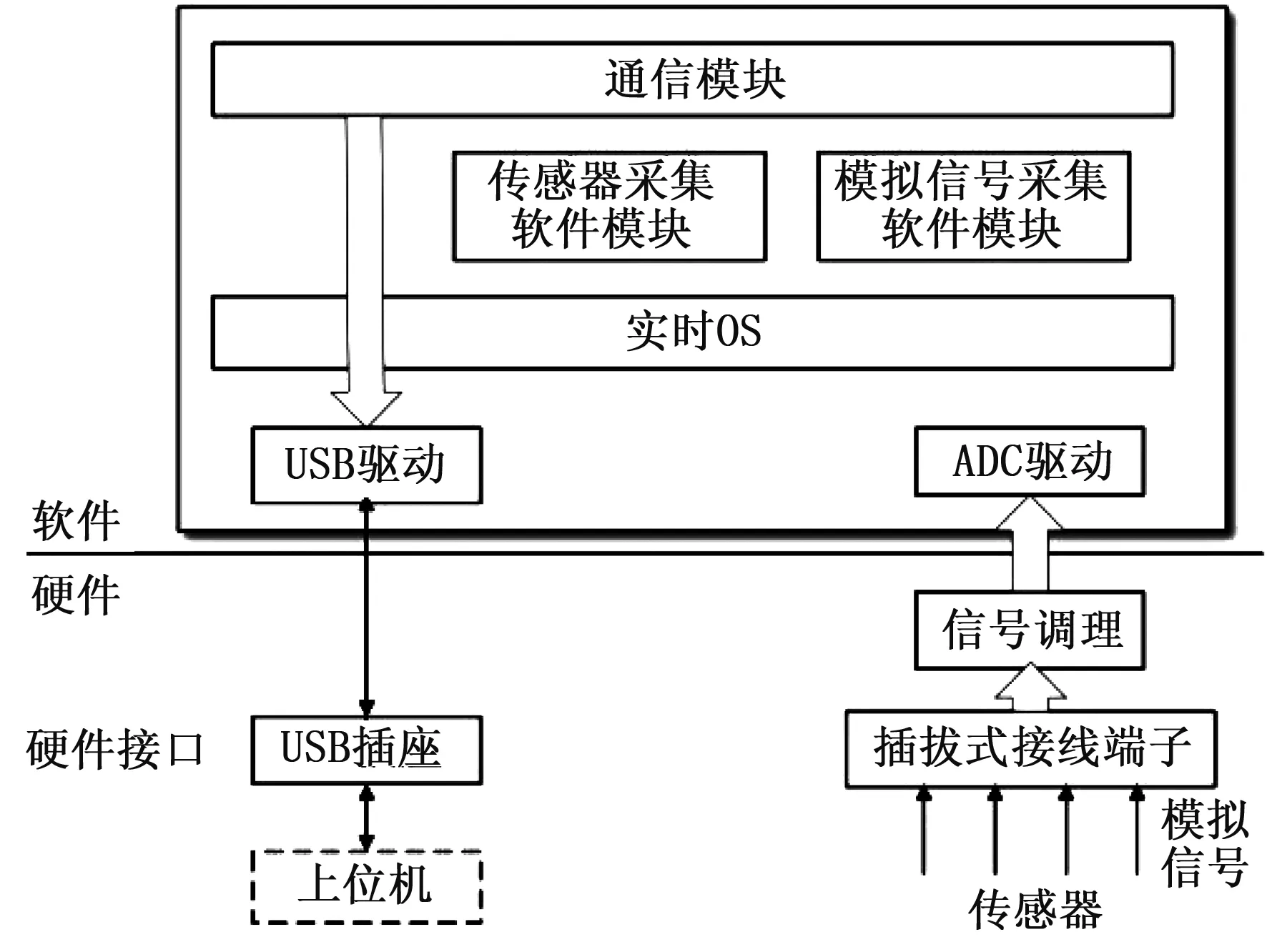

下位机主要负责数据的采集和传输。其功能模块具体分为智能传感器数据接收模块、传感器信号处理模块和上、下位机通信模块。下位机信号采集板的系统架构如图2所示。上位机主要负责显示传感器采集的数据以及人机交互等功能。

图2 下位机采集板系统架构

1.1 切削力测量系统

切削力是车削过程中产生的重要物理现象,其大小与工件材料和切削因素有关,并直接影响切削过程,因此将切削力监测作为主要内容纳入考虑。通过试验对比发现,压电式传感器的适用性普遍高于其他模式力传感器(如应变式传感器)。为使设计的监测系统更具适用性,使用压电片传感器进行三向切削力测量。压电片通过特定的压力信号转换模块,将压变片上施加的压力大小按比例输出0~5 V的电压,并通过A-D转换被下位机采集到。切削力测量下位机采集板选用的是单片机STM32F103,其各种性能均满足所设计的传感器监测系统要求,并具有体积小、便携的优点。其主要部件及信息传递过程如图3所示。下位机程序编写主要分为A-D采集程序以及串口通信程序。由于刀杆夹紧力的存在,所以在通过A-D转换三向切削力时需减去夹紧力带来的A-D值。

图3 切削力测量系统的结构

1.2 主轴电流测量系统

主轴电流是机床运行的重要信息之一。采用电动机电流信息一方面可对主轴的运行能力进行在线评估;另一方面可对机床本身进行故障状态监测,并且电流传感器价格便宜,安装方便[3]。

为研究电流与机床状态的关系,对主轴电动机的输出转矩可以建模如下:

(1)

式中,J为主轴驱动的转动惯量常数;B为等效粘性阻尼系数;ω为主轴电动机角速度;Te为主轴电动机输出转矩;Tt为总的干扰转矩。

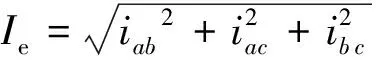

不考虑转子绕组的损耗,主轴电动机输出转矩Te计算式为:

(2)

式中,Ke为主轴电动机转矩常量;Ie为三相电流的RMS值;iab、iac、ib c为主轴电动机三相输入电流。

主轴电动机的总干扰转矩Tt计算式为:

Tt=Ta+Tfco+δTf+Tc

(3)

式中,Ta为主轴机械组件故障引起的转矩;Tfco为库仑摩擦力引起的转矩;δTf为非线性摩擦转矩,它是Tc和ω的非线性函数;Tc为切削力引起的干扰转矩。当主轴恒速空载运转时,Tc= 0、δTf= 0、Jdω/dt=0,则:

Ta=KeIe-Bω-Tf

(4)

由于Bω、Tf恒定,所以电动机输出转矩将随着故障的变化而变化,因此电动机输出转矩可用来进行主轴机械组件故障诊断。

由式1、式2和式4可知,切削力的变化将引起主轴电动机输出转矩的变化,也引起电动机电流的变化;并且电流越大,说明主轴载荷越大。当载荷超过某一阈值‘It’时,主轴系统可能出现故障;因此,通过观察电流的状态,可评估主轴当前的运行能力[4]。

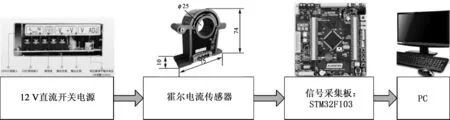

本系统采用开环霍尔电流传感器检测电流信号,霍尔电流传感器具有便携和易安装性,适用于本系统。通过单片机STM32F103进行数据采集,其安装组成如图4所示。由于单片机STM32含有多个A-D转换测量通道,因此与力传感器共用同一个单片机进行信号采集并输出4组信号(三向力信号和电流信号)到上位机。

图4 电流测量系统的结构

1.3 上位机系统和传感器安装

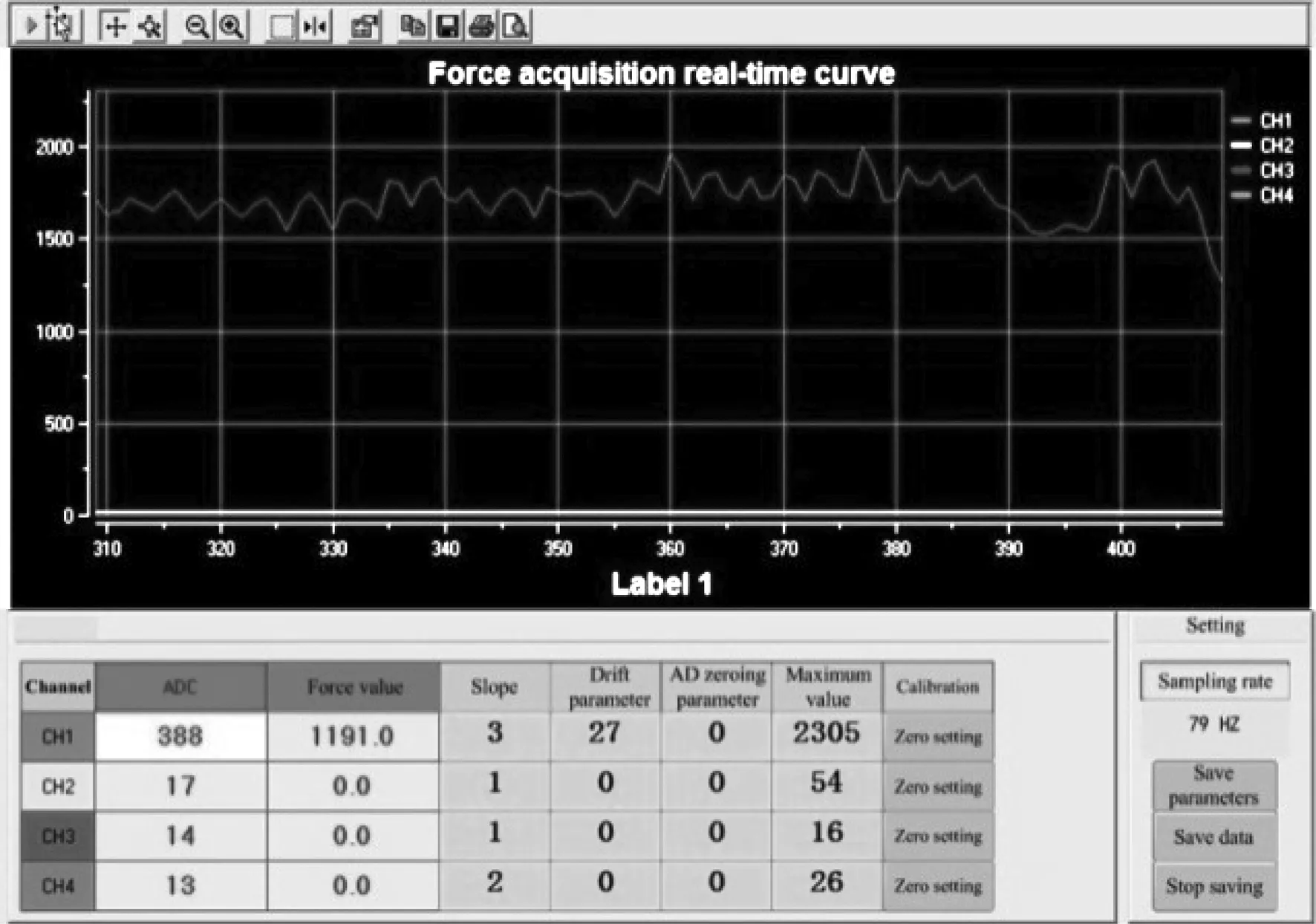

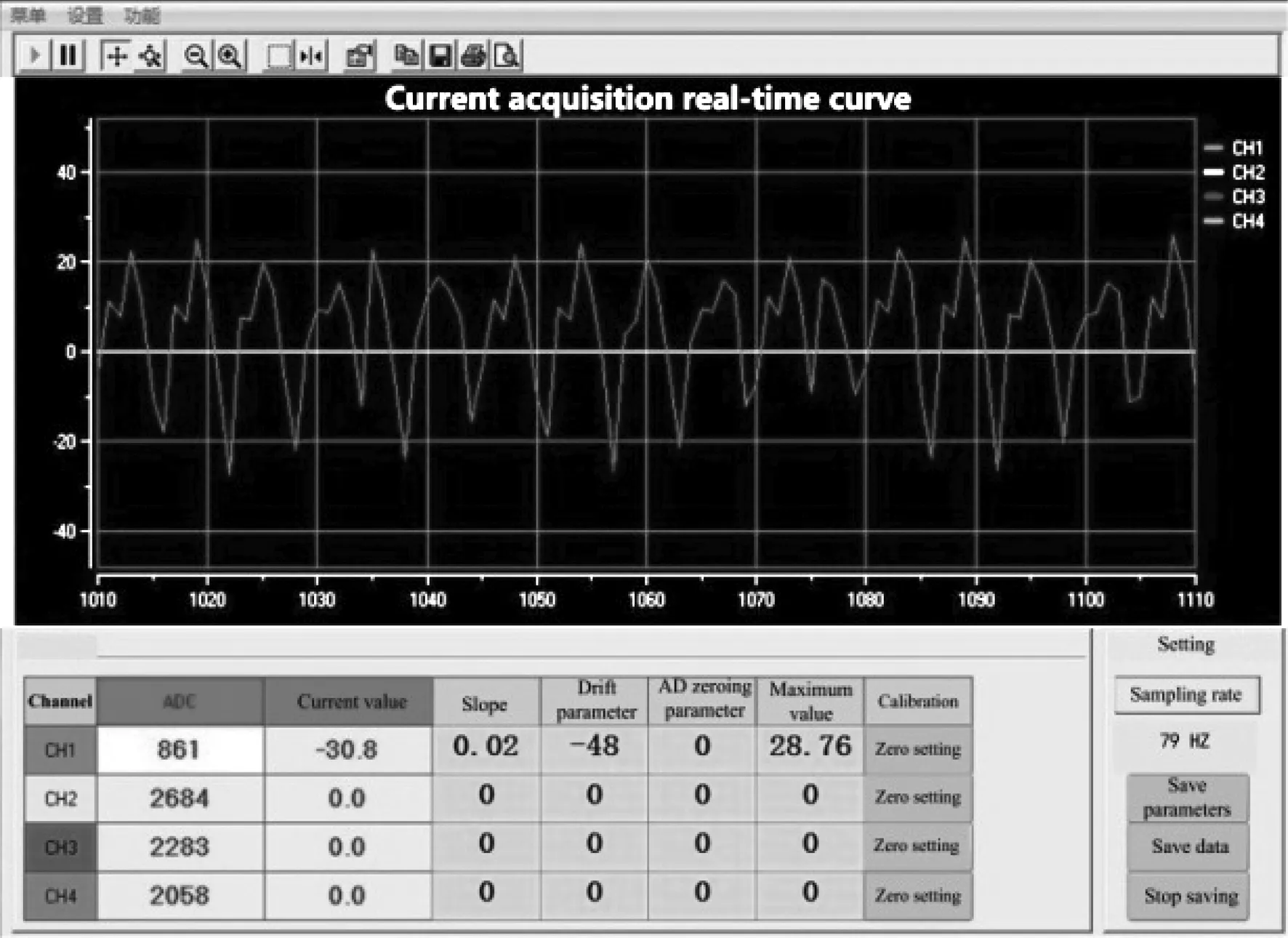

上位机使用Visual Basic 6.0企业版编程,并使用工业控件,可实现对采集数据进行实时曲线显示、采样值的数据处理和存储分析等。其显示界面如图5所示。

a)切削力实时采集曲线界面

b)切削电流实时采集曲线界面

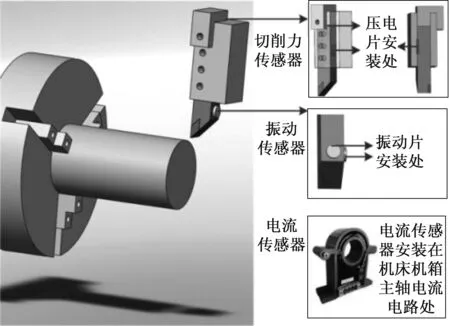

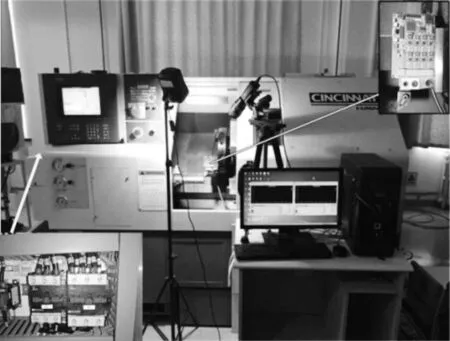

传感器安装示意图如图6所示。3个压电片固定在刀杆和刀座之间。为了测量沿刀杆方向的切削力,设计了一个与刀杆底部接触的U形块,压电片安装在2个接触面之间。振动传感器安装在刀杆的前端,用于测量2个方向的振动。由于振动传感器的设计相对复杂,因此直接采用由Coinv设计的振动传感器采集数据。电流传感器安装在主轴电动机附近,电动机电缆穿过传感器。测试平台的实物图如图7所示。

图6 传感器安装示意图

图7 测试平台传感器搭建实物图

2 数据处理与分析

2.1 机床状态分析

机床状态可通过切削力和主轴电流进行判断。主轴电流用于分析机床运行状态,首先在不同工况以及空载恒速下测量机床电流大小,按上节所提到的设定阈值‘It’,当检测到电流值大于‘It’时,发出报警。切削力作为切削过程中的重要指标,可反映切削过程刀具破损。在刀具破损时,切削力有一个明显的增幅。在下位机编程时,每间隔0.5 s求一次均值,并比较两者大小,若后者增幅超过一定比例(根据不同状况决定),则可判断刀具崩刃。

2.2 切削试验及数据分析

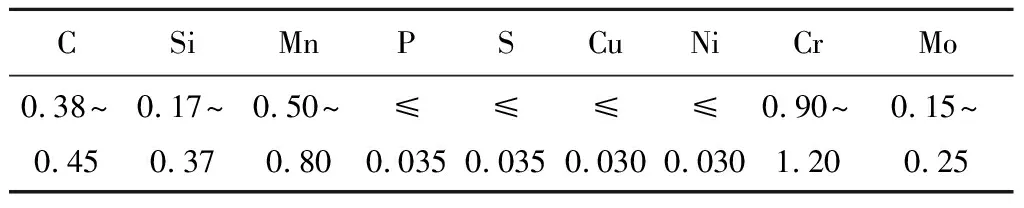

本文主要的试验对象为超高强度钢42CrMo,其主要成分见表1。

表1 42CrMo主要元素组成(质量分数) (%)

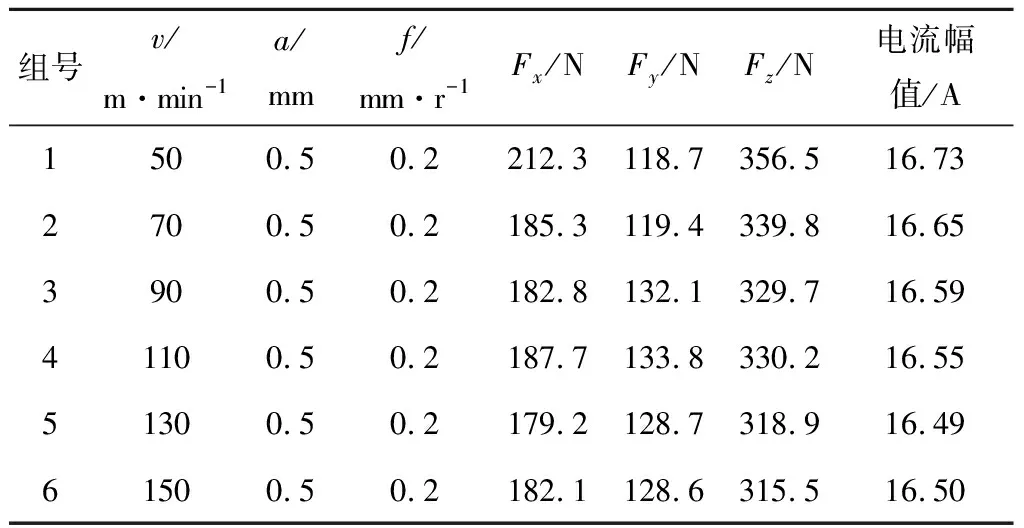

该切削试验的加工中心为HAWK TC—150,车刀型号为DNMG—150408—FP,其刀尖圆弧半径为0.8 mm,主切削刃后角为0°,刀具形状为菱形,顶角为55°。开展单因素试验以测试传感器系统的准确性,并就试验数据进行简要分析。利用自制的传感器系统采集切削力和电流信号。试验参数和测量结果见表2。

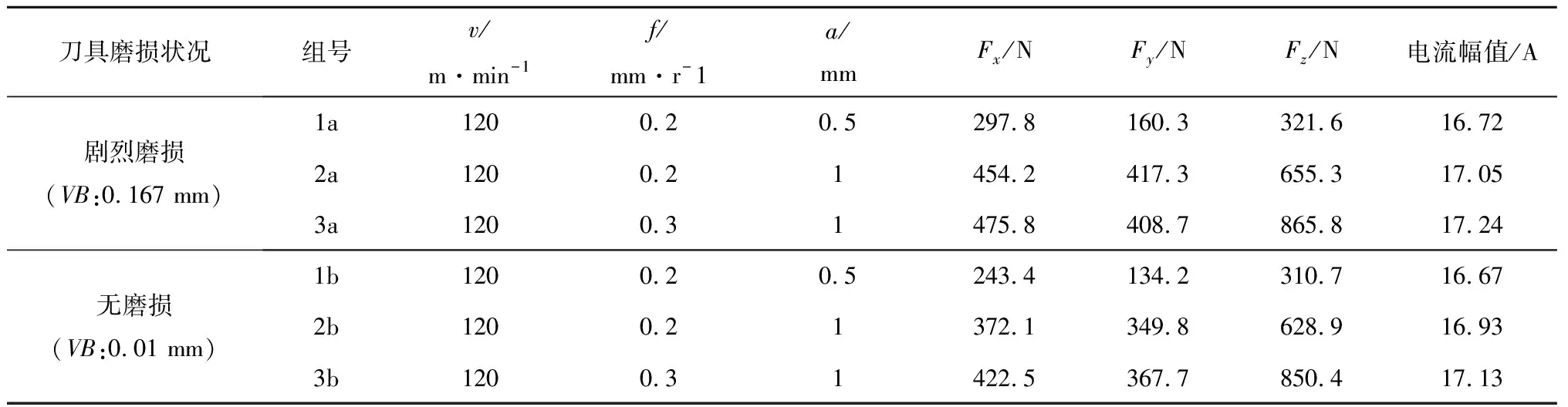

表2 试验参数与测量结果

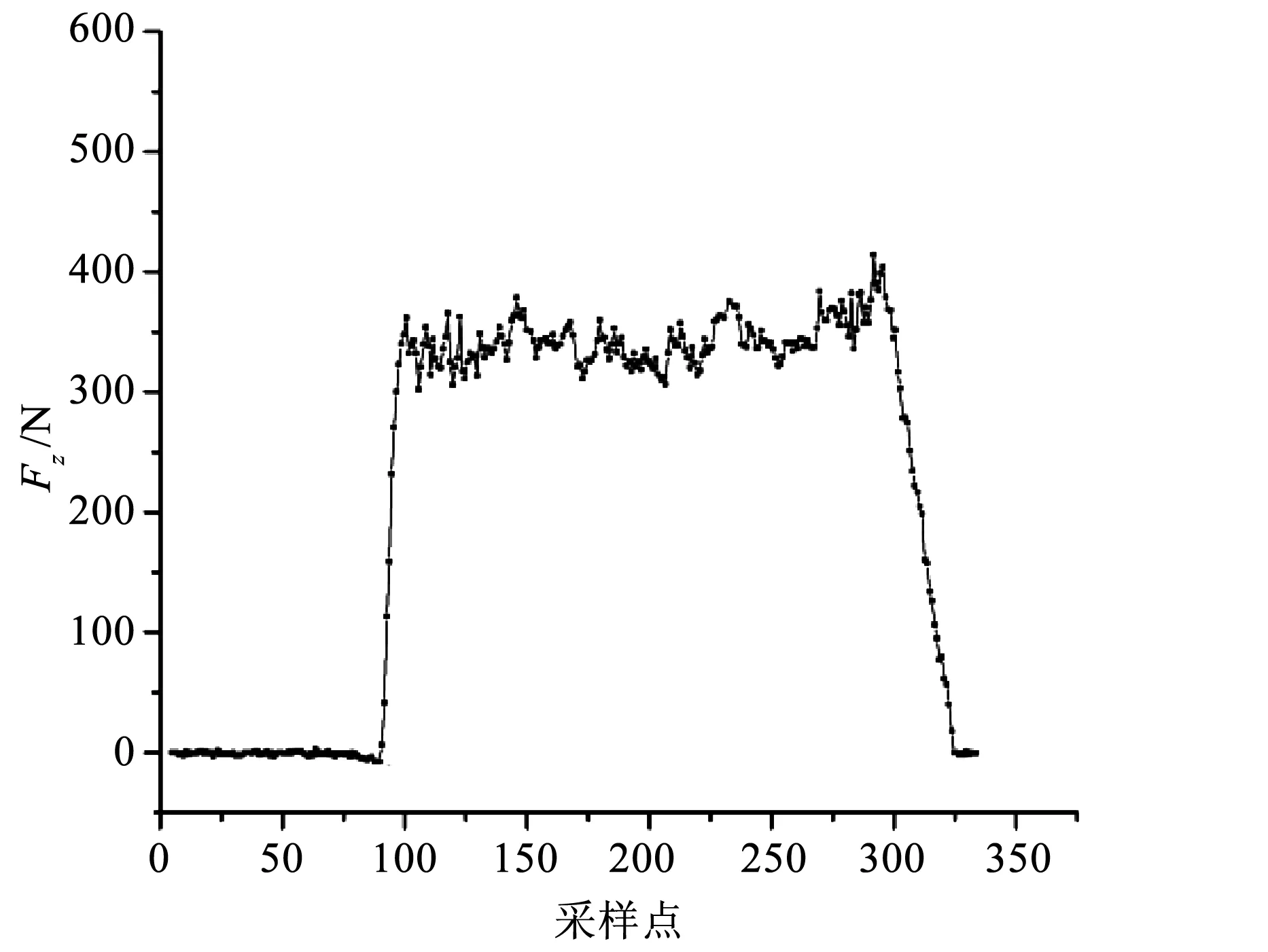

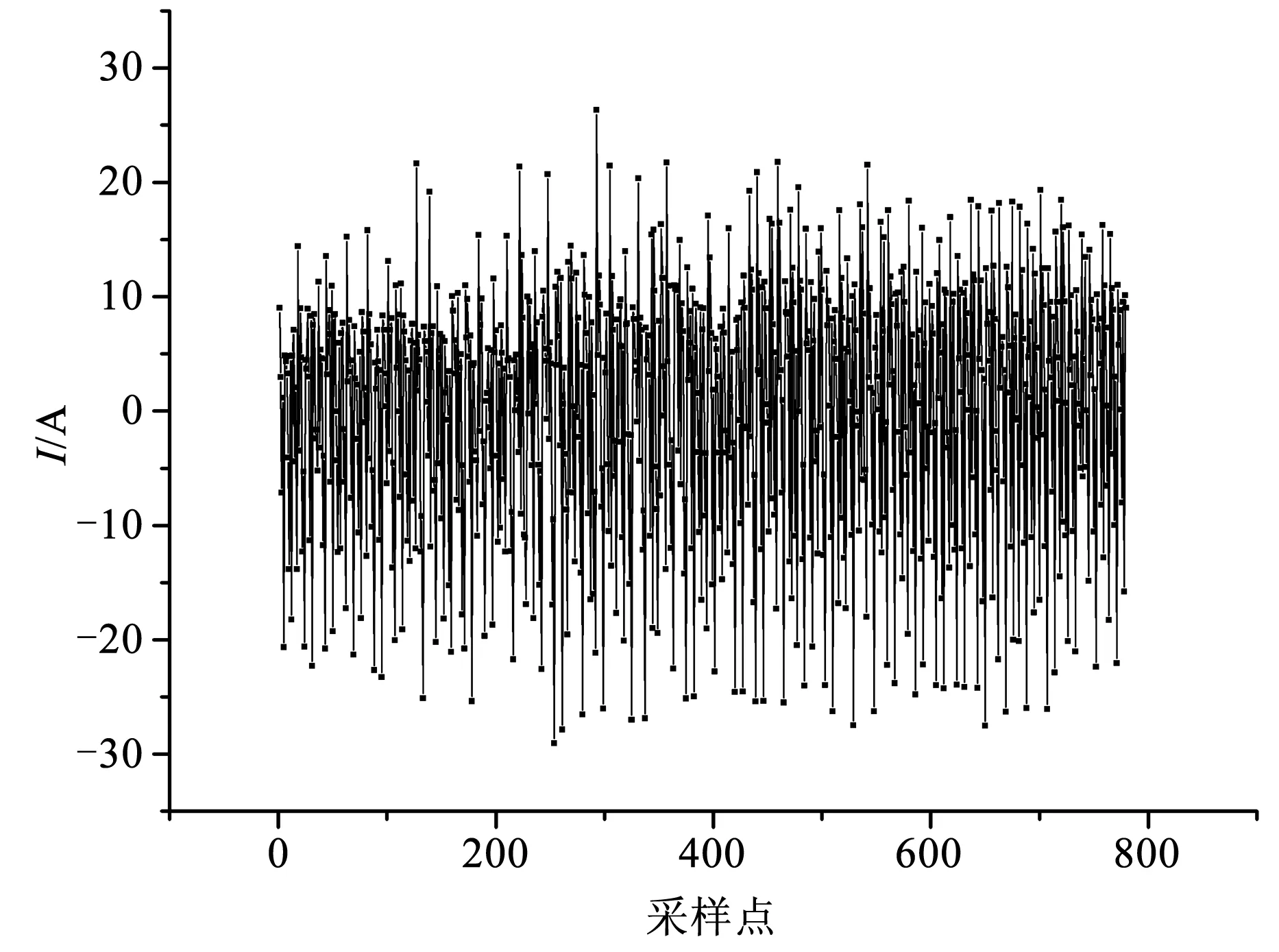

以上信息数据是在切削过程中数据的平均值,在切削过程中收集的实时信号如图8(v:120 m/min;a:0.5 mm;f:0.1 mm/r)和图9(v:120 m/min;a:1 mm;f:0.3 mm/r)所示。

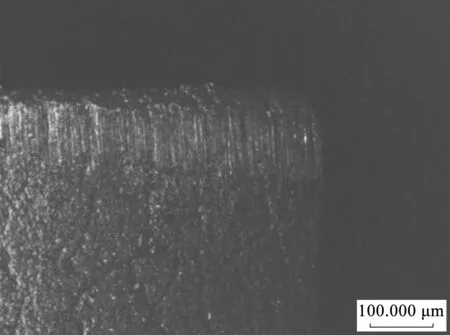

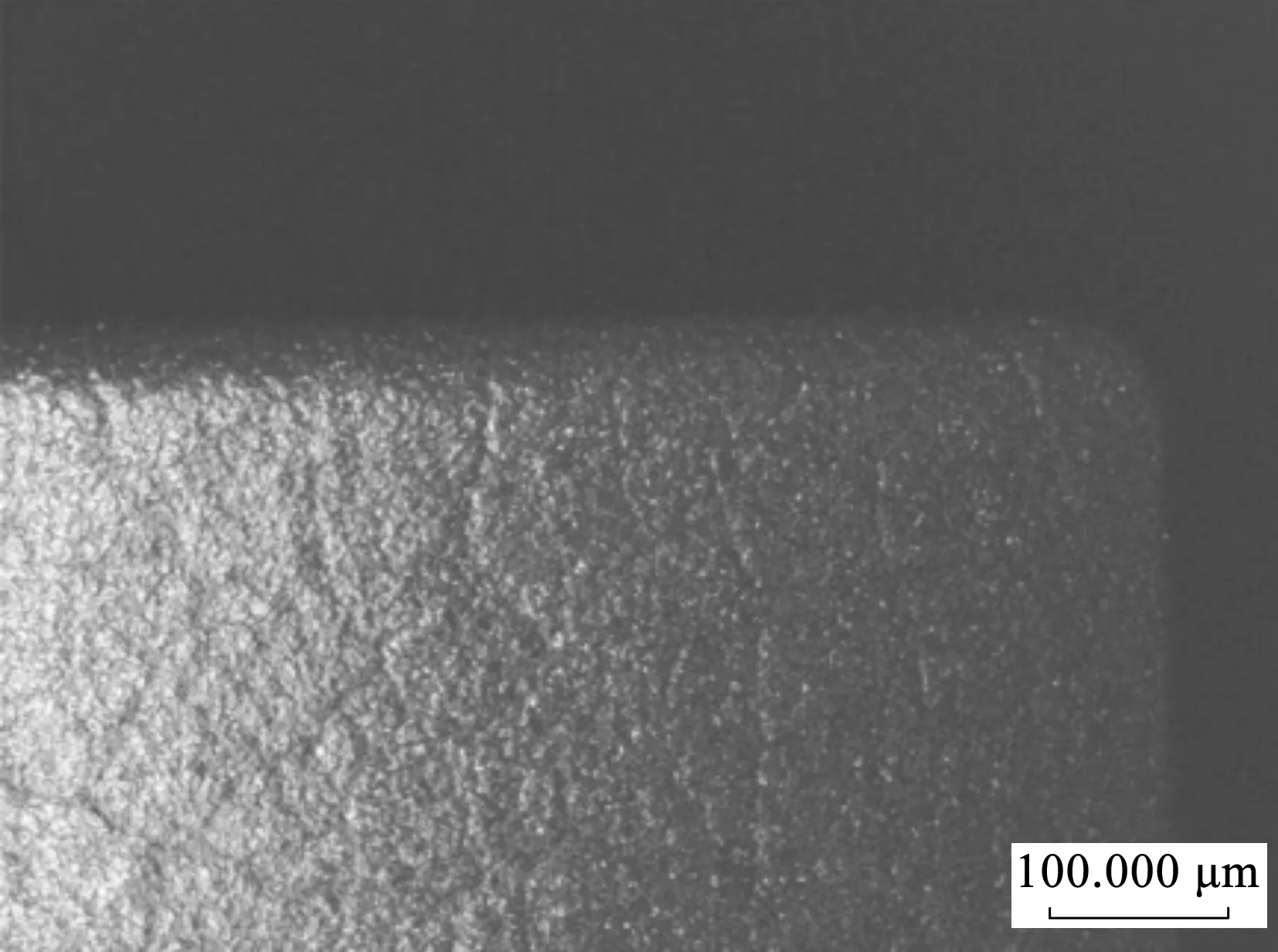

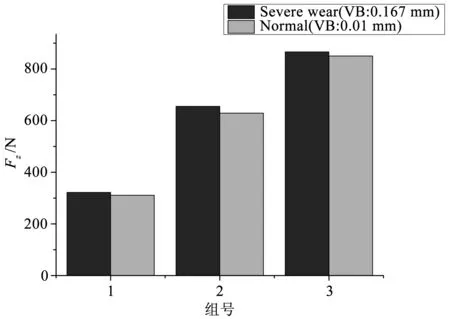

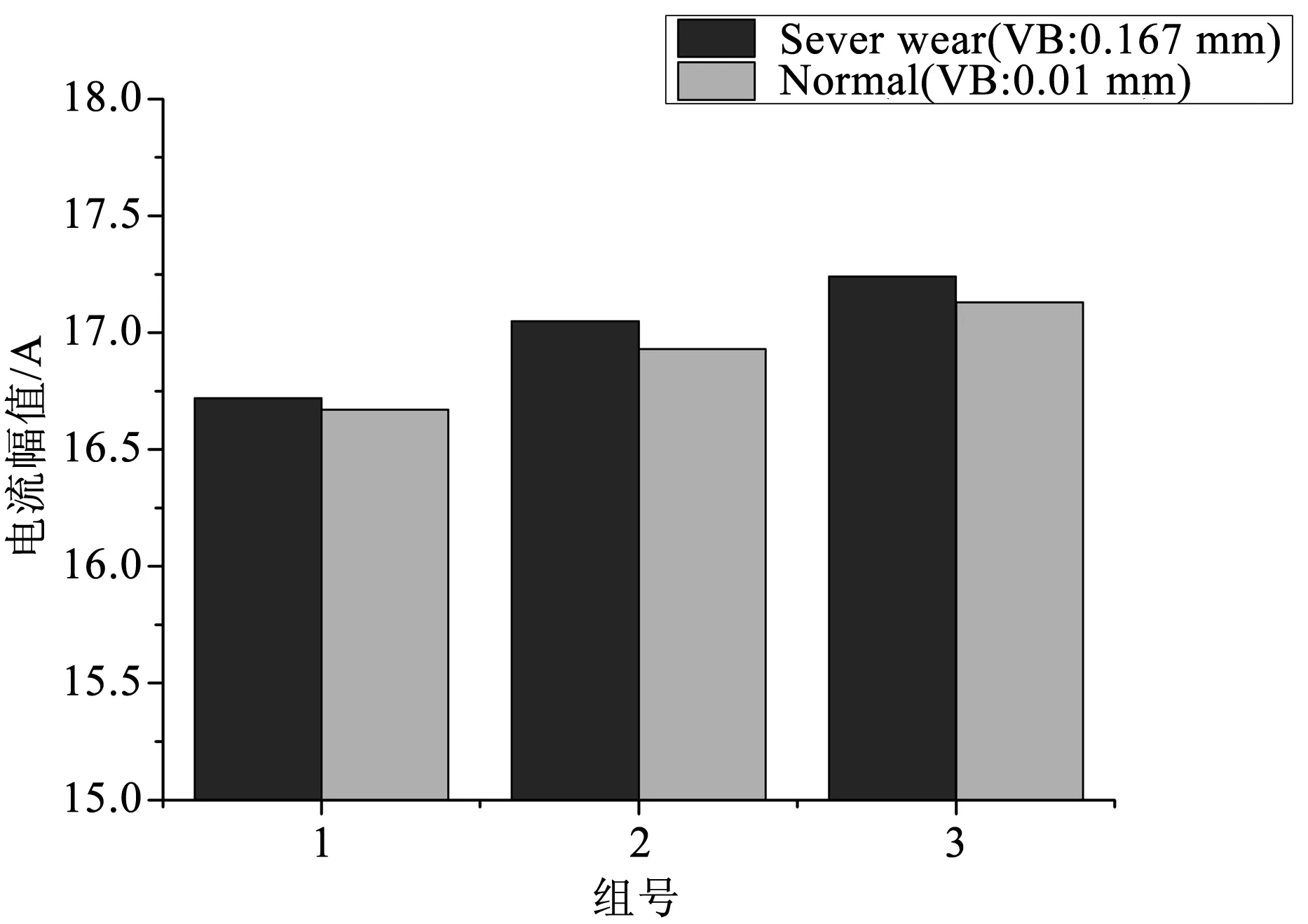

本文对传感器系统的精度进行了一系列对比试验,在不同刀具磨损状况下采集切削力和电流数据,试验参数和数据结果见表3。刀具后角在不同磨损量下的显微图如图10和图11所示[5]。不同切削参数下的切削力和主轴电流数据分别如图12和图13所示。由图12和图13可知,切削力与电流随参数变化而有显著变化,参数越大,切削力和电流的数值也越大。刀具磨损对切削力和电流也有很大的影响,刀具磨损越严重,切削力和电流数据越大[6]。

图8 切削过程中的切削力信号

图9 切削过程中的主轴电流信号

表3 切削力和电流数据

图10 严重磨损后的刀具后刀面(VB:0.167 mm)

图11 未经磨损的刀具后刀面(VB:0.01 mm)

图12 不同切削参数下的切削力数据

图13 不同切削参数下的主轴电流数据

3 结语

本文设计并搭建了一种便携式多传感器融合机床状态监测系统,主要工作及结论如下:1)进行大量刀具磨损切削试验,采集切削过程中的切削力与振动信号,验证系统的可行性与精确度;2)通过该传感器采集的信息研究切削力和电流与切削参数之间的关系,发现刀具磨损对机床物理信号的影响,并通过电流阈值在线判断机床状态;3)后续将对该传感器系统采集的数据进行离线分析,通过机器学习算法具体分析刀具磨损与切削力和电流之间的定量关系。