基于LM-BP神经网络的汽车AB柱内饰板注塑CAE优化分析

黄 鹏

(湖南交通职业技术学院汽车工程学院,长沙 410132)

0 前言

对于汽车大型塑件的注射成型,浇注系统设计是保证注塑质量的关键因素。通过对浇注系统的设计控制,可以从根本上改善塑件的注塑效果。而在特殊情况下,尽管浇注系统的浇口位置为非最优位置,但可通过改善注射成型工艺参数来达到改善塑件注塑效果的目的[1-4]。通过计算机辅助工程(CAE)辅助分析可以发现注塑时潜在质量问题,但结合CAE对注塑问题进行改善优化时,对注塑工艺参数的调整不能做到高效寻优到最佳工艺参数,需借助于其他的试验方法来找寻,如正交试验法、神经网络寻优法等进行工艺参数路径优化等,采用神经网络寻优工艺参数时,关键是对所选用的算法择优以提高网络的预测准确程度[5-8]。目前,国内一些学者采用GRNN神经网络、GRA-RBF神经网络、TugII-SOM神经网络、BP神经网络等在提高注塑制品质量方面取得了较好的应用效果[9-12],但就准确性而言,基于算法改进的LM-BP神经网络有更高的预测准确性[13-15]。本文结合某汽车内饰A、B柱上内饰板注塑质量问题,应用LM-BP神经网络结合CAE辅助分析以改进和提高注塑质量做出案例分析,可供参考借鉴。

1 基于LM算法的BP网络改进

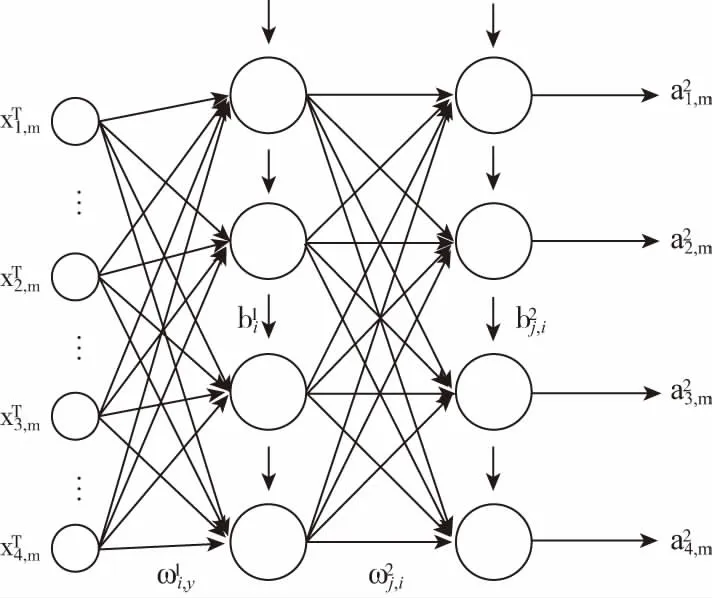

BP神经网络对试验结果的预测能较好的吻合检验结果,取决于网络反馈传递函数的选用,不同的预测对象需结合不同的网络模型,因此算法的改进是提高神经网络针对具体工程准确预测的一个重要方法,在注塑工艺参数优化设计中,借助BP神经网络能有效预测注塑工艺参数与对应的多个注塑缺陷如翘曲、熔接线、缩痕等问题之间的关系,但不足的是常规算法所预测的结果与实验结果存在一定的误差,因此算法的改进在注塑工艺参数优化中非常重要,显然LM-BP神经网络在这方面有着典型的应用[16-18],如图1所示,其改进基本架构过程为:

图1 LM算法改进型BP网络Fig.1 Improved BP network for LM algorithm

(1)基于BP神经网络的LM算法性能指数:

(1)

式(1)中:

g=(m-1)×p2+k

(2)

构造中间向量z,

zT=[e1,1e1,2…ep2,1…ej,m…ep2,1]

(3)

使得:

F(x)=zTz

(4)

式(4)中:z的维数为:〈N×1〉,其中,

N=p2×M

(5)

(2)敏感度函数

(6)

(7)

通过链式法则计算可得:

(8)

(3)雅克比矩阵计算

LM网络中,雅克比矩阵的维数为:

〈N×n〉

(9)

式(9)中:

N=p2×M,n=p2(p1+1)+p1(p0+1)

(10)

由式(9)可分别计算得矩阵的4个部分W1,W2,b1,b2,各部分分别对应的雅克比分别为:

①对于W1,其Jw1的维数为〈p2·M,n×B1·B0〉,针对W1,有:

(11)

(12)

②对于W2,Jw2的维数为〈p2·M,n×p2·p1〉,针对W2,有:

(13)

(14)

③对于b1有,Jb1的维数为〈B2·M×B1〉,针对b1,有:

(15)

(16)

④对于b2有,Jb2的维数为〈B2·M×B2〉,针对b2,有:

(17)

(18)

(4)权值、阈值变化量

xk+1=xk-[JT(xk)J(xk)+ukI]-

JT(xk)z(xk)

(19)

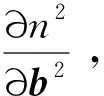

(a)CAD模型 (b)CAE模型图2 CAD/CAE模型Fig.2 CAD/CAE model

通过计算后,如新的性能指数F(x)小于前一个,则按式(20)重新转到式(6)重新计算,反之,则按式(21)转到式(13)计算。

uk+1=uk/θ

(20)

uk+1=uk×θ

(21)

式(19)、(20)中,uk为接近于0的正数,θ为>1的常数。

2 计算机辅助设计(CAD)/CAE模型

2.1 CAD模型

汽车内饰A、B柱上内饰板产品结构尺寸如图2(a)所示,产品分为2个,左右基本対称,采用1模2穴,在图2(a)中,左边产品为A柱内饰板,右边产品为B柱内饰板,产品A、产品B均呈手枪状,产品A的外形尺寸为201 mm×451 mm×40 mm,产品B的外形尺寸为201 mm×459 mm×38.5 mm,产品平均壁厚1.5 mm。2个产品上,分别设计有F图和E图所示插孔扣特征,产品A上有F图所示特征10处,产品B上有E图所示特征10处。

2.2 注射成型分析

2个产品同模注射成型时面临如下问题:①图E、图F所示特征为插孔扣特征,数量多,壁厚较薄,包紧力较大,造成产品局部脱模困难和排气困难;②产品尺寸较大,形状狭长,收缩不容易均衡,容易产生变形;③形状不规则,浇注系统开设困难;④表面光洁度要求高,光滑,色泽均匀,不能有任何斑点等缺陷;⑤产品间体积有差异,很难做到平衡注塑。

2.3 产品CAE分析

采用Moldflow2015软件,FEM模型如图2(b)所示,有限元分析采用的网格为fusion双层网格,纵横比最大为9.36,最小1.13,平均1.42,产品A节点数33 322,单元数量78 028,网格匹配百分比93.4 %,体积602.5 cm3,产品B节点数45 986,单元数量80 796,网格匹配百分比92.3 %,塑件体积693.5 cm3。

2.4 材料选用

塑料选用改性聚丙烯(PP)/三元乙丙橡胶(EPDM-T20),其注塑工艺推荐参数为:模温40~60 ℃,料温210~250 ℃,顶出温度119 ℃;材料最大许可的剪切速率100 000 s-1,剪切力为0.25 MPa。

2.5 CAE分析要解决的问题

在模具设计前,CAE分析需解决:①浇口位置及浇口数量;②选定浇口及浇口数量工况下浇注系统的设计;③成型质量分数;④成型质量分数最优下的可能存在的缺陷分析;⑤注塑工艺参数优化。

3 CAE优化分析

3.1 浇注系统优化设计

一般,产品注塑时浇注系统设计的合理性将决定后续注塑缺陷问题的调整和处理。结合实践经验,浇注系统首先采用如图3(a)所示单个产品采用2点浇注的方案Ⅰ。

方案Ⅰ的主要问题是流动路径过长,容易形成充填不足和注塑压力不平衡:一是产品A、产品B的2个模腔之间的不平衡;二是就单个产品而言产品粗的一端D需要的注塑量大,而细的一端X需要的注塑量相对较小,因此细小一端X先充填,而粗的一端D则后充填,先充填一端容易出现过压充填,这已为CAE充填分析结果所观察到,充填末了时,细端X高于粗端D压力18~26 MPa,不利于后续保压,所以方案Ⅰ易导致不平衡注塑而引起细端飞边,且保压时细端过保压而引起整个产品的翘曲变形较大。进一步的优化方案Ⅱ如图3(b)所示,方案Ⅱ中,在单个产品上,以产品A为例,在浇口A1和浇口A2中间增设了一个浇口A3,粗端浇口A1和细端浇口A2分别往外进行前移,经充填分析后,方案Ⅰ中所出现的注塑不平衡问题得到有效缓解,但熔接线稍有增多,粗端D末端存在充填不足。针对方案Ⅱ中问题,熔接线可以靠提高模温或者改变浇口形式增加剪切速率来解决,D端的充填不足则需将A1、B1浇口进一步优化,因此优化后的方案如图3(c)中所示的方案Ⅲ。方案Ⅲ中,将A1浇口、B1浇口前移粗端D的外侧,并将浇口形式由侧浇口改成香蕉型浇口形式以增加剪切速率提高料温减少熔接线数量,浇注系统采用热流道+冷浇口浇注方式,对热流道嘴A1~A3、B1~B3这6个热流道嘴采用时序控制方式,对方案Ⅲ进行初步充填分析后,对比方案Ⅰ、方案Ⅱ的缺陷问题,可以判断,方案Ⅲ能有效解决上述问题,因此,本产品的浇注方案采用方案Ⅲ。

A1~A3,B1~B3—浇口位置 D—产品粗端 X—产品细端(a)方案Ⅰ (b)方案Ⅱ (c)方案Ⅲ图3 浇注系统设计Fig.3 Gate system design

3.2 方案Ⅲ-CAE分析

3.2.1 方案Ⅲ成型窗口优化

对方案Ⅲ首先进行浇口位置的构建,而后进行成型质量分数分析,以确定较优的成型条件—模温、料温和注射时间后再建立浇注系统;经过对模温、料温、充填时间进行逐步调整对比后,方案Ⅲ的最佳成型质量分数为92.4 %,对应的工艺参数为模温50 ℃,料温230 ℃,注射时间3.8 s。

3.2.2 方案Ⅲ流动分析

流动分析中的工艺参数在成型窗口分析所得参数基础上结合建立的流道系统进行调整,保证进入型腔的料温及充模时间,成型质量分数优化后获得工艺参数进行流动分析,Moldflow软件中分析方式设置为[填充+保压+翘曲],对应的工艺参数设置为模温50 ℃,料温230 ℃,注射时间3.8 s,速度/压力切换为98.85 %。保压为2段保压,分别为:80 %充填压力-10 s;50 %充填压力-5 s。冷却时间20 s,结果考虑角效应和分离翘曲因素,热流道嘴阀门同步开启。

3.3 方案ⅢCAE分析结果及问题

3.3.1 中间过程结果

(a)充填时间 (b)充填压力 (c)浇口压力 (d)前沿温度图4 CAE中间结果Fig.4 Filling results

针对方案Ⅲ分析的中间结果表明,充填时间为4.505 s,如图4(a)所示,压力比较均衡,能实现顺序注塑,所需注塑压力小,压力为18.31 MPa,如图4(b)所示,对注塑机的压力要求不高,如图4(c)所示。前沿温度温差为19.7 ℃左右,料流流动性好。V/P时刻在3.58 s,体积填充至98.88 %时自动切换,最大剪切速率80 663 s-1,产生最大时刻,3.126 s,剪切应力最大0.245 6 MPa,没超过材料的许用范围;缩痕指数在4.5 %以下,对产品的外观有一定的影响。综合流动各项结果看,流动效果基本能满足产品的填充需要。

3.3.2 问题结果

综合其他结果看,产品注塑时存在以下问题:①特征F、特征E存在较多的气孔,困气严重;②产品表面窗口处有熔接痕,且较为严重,如图5(b)中F所

示;③表面收缩痕指数较大,影响最终的产品外观;④翘曲变形大,主要因素为收缩不均。针对上述问题,气孔可在模具结构设计时增加排气措施加以解决,熔接痕可通过提高注塑工艺参数中的模具温度来消除,而缩痕和翘曲问题,涉及到注塑前期温度调整和后期保压工艺参数设置的优化,因此,寻优最佳的注塑工艺参数为解决本次2穴产品注塑问题的关键。

(a)气孔 (b)熔接线 (c)缩痕指数 (d)翘曲图5 CAE不良结果Fig.5 CAE bad results

4 正交注塑工艺参数寻优

4.1 潜在不良缺陷对策分析

上述缩痕及翘曲问题的解决,考虑到试模成本及工期,应优先采用CAE分析获取最佳工艺参数,即优先通过调整工艺参数来改善上述潜在缺陷问题。对应的需要优化的工艺参数为:①材料温度(T1,℃);②模具温度(T2,℃),③注射压力(P1,MPa);④注塑时间 (t1,s);⑤保压压力(P2,MPa);⑥保压时间(t2,s);⑦冷却时间(t3,s)。 优化的过程为,先通过正交试验法获取工艺参数点优化域,而后再细化参数水平值结合神经网络寻优最佳工艺参数。

4.2 正交试验设计

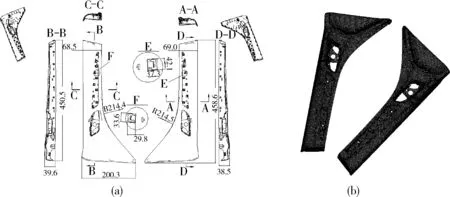

(1)考虑对本案例的工程实际,寻优最优参数组合的正交试验选用3水平9因素,实验方案设计如表1所示。

表1 参数水平表Tab.1 Process parameters of injection molding

注:Tθ—料温;T2—模温;P1—注射压力;t1—注射时间;P2-1—第一段保压压力;t2-1—第一段保压时间;P2-2—第二段保压压力;t2-2—第二段保压时间;t3—冷却时间。

4.3 正交试验结果

运用Mintab设计正交试验,以改善翘曲和缩痕主要目标,其次是熔接线,选用L27(39),因素9个,关注结果因素为3个,分别为:翘曲量(Q);熔接线数量(N);缩痕指数(Ψ),CAE分析方案采用 Moldflow2015中的[冷却+填充+保压+翘曲],结果如表2所示。

对试验结果进行影响因素权重分析,试验结果表明,翘曲变形影响因素是料温T1,其次是注塑压力P1;从权重Δ数据对比看,各因素的排序依次为,T1>P1>t1>P2-2>T2>P2-1>t2-2>t2-1>t3,较为优化的工艺组合路径为:T1(2)T2(2)P1(2)t1(3)P2-1(2)t2-1(3)P2-2(1)t2-2(1)t3(1),即:T1(230 ℃)T2(45 ℃)P1(45)t1(5 s)P2-1(70)t2-1(15 s)P2-2(25)t2-2(3 s)t3(12 s)。

表2 CAE分析试验结果Tab.2 Test results of CAE analysis

表3 影响因素权重分析Tab.3 Weight analysis of influencing factors

5 基于LM-BP神经网络预测模型构建

对于表2所示的分析结果,为进一步细化各因素水平的最佳参数,拟采用第一节所述的用于改进BP网络的LM算法所构建的神经网络来实现。其过程分为:首先基于LM算法构建适用于本案例分析的LM-BP神经网络;其次将1#~21#工艺参数组合所获取的样本结果来训练LM-BP神经网络;再次对样本22#~27#进行检验,以验证所训练的LM-BP网络预测的准确性;最后利用所构建的LM-BP神经网络逆向反推优化工艺参数以获取接近最优工艺参数的工艺参数组合路径。

LM-BP神经网络的构建包括:(1)模型选用标准型3 层网络;(2)输入层神经元数目为9个,分别对应T1、T2、PI、t1、P2-1、t2-1、P2-2、t2-2、t3,隐含层神经元数30个,输出层神经元数3个,分别对应Q、N、Ψ。

采用Matlab神经网络工具箱构建LM-BP神经网络,通过newff构建网络,训练函数为trainlm,仿真函数simtuff()、中间输入神经元函数tansig,输出神经元函数purelin,采用excell表格导入并做矩阵处理,归一化处理函数为mapminmax()。

网络训练好后,经过与检验样本对比分析后,预测值和试验值非常吻合,误差已小于1.12 e-8,表明所构建的LM-BP神经网络已经具备较好的预测能力,能满足本案例工艺参数优化的预测需要。

6 工艺参数逆向寻优

针对本产品的工艺参数寻优而言,前述正交试验法所获得的工艺路径实质上只是趋近于最优参数的一个点,优化思路是对正交试验优化所获参数水平进行进一步密化,以尽可能趋近于最优参数。因此,利用LM-BP神经网络的预测功能,对正交所得的最佳工艺参数路径T1(2)T2(2)PI(2)t1(3)P2-1(2)t2-1(3)P2-2(1)t2-2(1)t3(1)做进一步的单个因素的水平密化,并考虑单个因素的权重影响,主要对权重影响大的因素做进行进一步的寻优工作。调整时,以T1、P1、t1为主要目标,密化水平按3水平方案进行,T1调整量为5 ℃,P1为5 MPa,t1调整梯度为0.8 s,选用正交L9(33),如表4所示。

表4 优选工艺参数Tab.4 Optimizing process parameters

将表4中按1#~9#工艺参数导入前述LM-BP神经网络中进行预测,其结果如表5所示,从翘曲、熔接线、缩痕指数等方面考量,表5中优化的参数所获结果都较表4中优化的有较大改善,将其中的综合预测数据较好的5号工艺组合参数设置入Moldflow中进行 检验后,实际从软件中观察的翘曲量Q最大为1.13 mm,熔接线数量9条,缩痕指数最大为0.953 %。对9#、2#进行CAE仿真模拟后,仿真数据基本与表5中所示吻合,因此该LM-BP神经网络预测能力较为可靠。

表5 优化工艺参数预测与检验(1#~9#试验编号)Tab.5 Prediction and inspection of optimized process parameters

按照上述LM-BP神经网络的预测功能及CAE的辅助分析,试模时以表5所示5#的工艺参数为基础,进一步微调后注塑试模4模后的产品注塑效果如图6所示,经检验后发现,产品各项指标较为良好,能充分满足厂商生产要求。

(a)产品内侧面 (b)产品外观面图6 产品注塑效果Fig.6 Product injection effect

7 结论

(1)以注塑某汽车内饰A、B柱上内饰板1模2腔不同产品同模注塑为例,对产品注塑生产时潜在的注塑质量问题结合CAE仿真进行了深入的分析,分析过程包括不同浇注系统的优化选用、已选定浇注系统的成型质量优化、成型工艺参数优化3个过程;在成型工艺优化中,对传统的BP神经网络进行了基于LM算法的结构改进,采用正交试验粗选优化工艺路径,改进后的LM-BP神经网络对细化优化工艺路径有着较好的预测功能;

(2)通过LM-BP神经网络辅助优选,得到了很好的产品注塑工艺组合参数,将之应用于实际注塑时获得了质量良好的注塑产品,提高了模具生产效率,产生了较好的经济效益,实践证明,以上研究对于注塑产品质量优化的分析具有较强的实践指导意义。