GH4698高温合金涡轮盘低倍组织控制研究

文/陈石富,张北江,秦鹤勇,赵光普·钢铁研究总院高温材料研究所

GH4698高温合金在1025℃至1120℃的温度范围内塑性变形后,当塑性变形量大于临界变形量时:其变形态低倍组织取决于变形量的大小,而与塑性变形温度无关;热处理后,热处理态低倍组织取决于塑性变形温度,而与塑性变形量无关。当变形量小于临界变形量时:塑性变形对变形态低倍组织的影响随变形量的减小而减弱,当变形量接近0时,材料相当于空烧一次。通过优化热加工工艺参数,顺利改善GH4698高温合金涡轮盘低倍组织问题。

GH4698高温合金是一种以铝、钛、铌时效强化型镍基高强度变形高温合金,主要用于温度不超过750℃的涡轮盘、导流盘和压气机盘等工作条件非常恶劣的高温转动部件,此类合金在生产制备过程中低倍粗晶倾向严重。而低倍粗晶一方面会导致材料特定力学性能(主要是疲劳性能)下降。另一方面,低倍晶粒尺寸过大或严重的低倍晶粒不均匀分布,都会对超声波检验工作的效能产生显著的不利影响,严重情况下会引发超声波的杂波过高或底波消失等问题,从而导致超声波无损检验工作无法有效实施。因此在变形高温合金材料的加工生产过程中,必须对其低倍组织状态进行严格控制,确保合金部件出厂检测的可行性、工作服役期间的可靠性。

变形高温合金低倍组织的形态主要由热塑性加工和热处理工艺条件决定,长期以来,如何获得均匀细小的低倍组织,始终是在盘轴类锻件制备工艺制定过程中被重点考虑的因素之一。本研究针对GH4698合金低倍组织控制问题,首先采用试验合金进行锻压试验,研究热加工工艺参数对GH4698合金低倍组织的影响机制和规律;随后根据试验合金总结出的塑性成形规律,优化GH4698合金涡轮盘生产工艺参数。

试验材料和方法

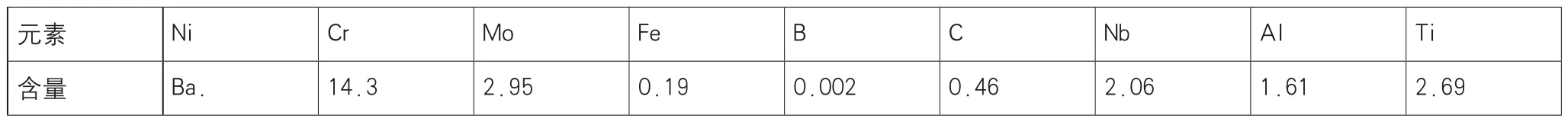

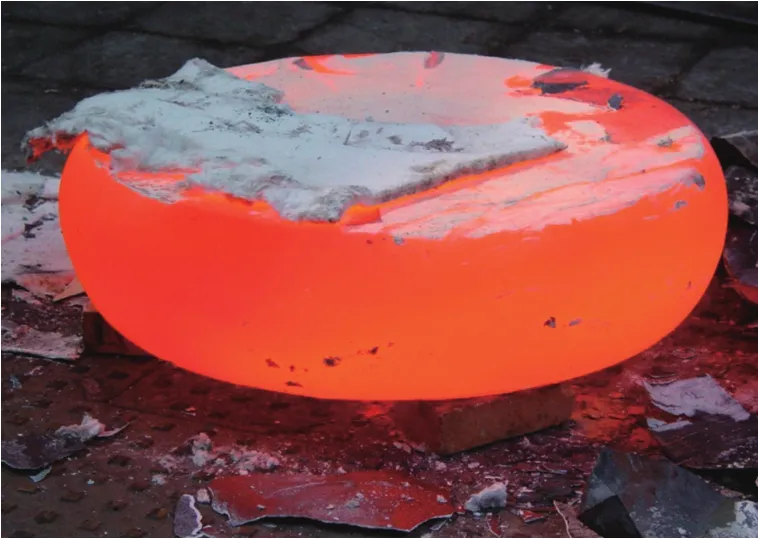

试验用GH4698合金材料取自实际工业生产过程中,用于制备大型燃气轮机全尺寸涡轮盘锻件的圆饼坯料,其具体制备工艺流程为:采用真空感应熔炼加真空自耗重熔(VIM+VAR)工艺制备合金钢锭,钢锭经均匀化处理后,在快速锻造液压机上进行自由锻造,开坯锻制直圆棒材,定尺分切后采用模锻液压机镦锻圆饼,如图1所示。在圆饼中心处切取直径300mm圆柱形坯料作为制备本试验的坯料。在圆柱形坯料上切取异形横截面的棱柱形试验坯料(图2),直线段Slh为该棱柱坯料沿长度方向的中心线,Slh的两个端点l与h分别为棱柱坯料两个端面L和H的对称中心。棱柱坯料横截面具体尺寸如图3所示,以下将其简称为异形坯。试验材料化学成分见表1。

表1 锻造试验用GH4698高温合金坯料化学成分/Wt(%)

图1 GH698高温合金饼坯

图2 试验坯料外形示意图

图3 试验坯料横截面具体尺寸

在异形坯两端位置加工直径6mm的圆孔,并安装内置热电偶,圆孔深度应保证电偶到达异形坯的几何中心线上,将异形坯装入采用Al2O3纤维与304L不锈钢板制成的复合隔热套内,同时保持端面H处于开放状态,其余所有表面均包覆复合隔热套,使得当坯料装入高温加热炉内时,这些包覆隔热套的表面的综合换热系数远远小于开放端面H的值。隔热套分为内套和外套,内套厚度较小(20mm),在加热和锻压全过程中一直包覆在异形坯表面,外套隔热材料厚度较大(大于100mm),可以保证在加热过程中透过外套输入的热量与开放端面H相比可以忽略不计。

试验过程中,首先将锻造加热炉的炉温加热至1180℃并保温,待炉温稳定后将植入热电偶l′与h′并包覆隔热套的异形坯装入加热炉中,采用Fluke 2635A数据记录仪全程记录热电偶所采集的数据。当热电偶h′的实测温度达到预定值1140℃时(此时热电偶l′对应的实测温度为1020℃±5℃),将异形坯取出,脱去外层隔热套后转移至等温锻造液压机,采用平板模实施锻压,锻压方向沿图3中mn所示方向进行,将异形坯沿mn方向压至35mm高,完成变形后立即将异形坯脱去内层隔热套并进行油淬。油淬后的异形坯沿主对称面解剖,磨光后采用低倍腐蚀液进行表面腐蚀处理。同时在变形油淬后的异形坯主对称面上切取试片,将其整体在1100℃下固溶处理8小时后油淬,观察研究热处理后主对称面上低倍组织形态的变化情况。

根据试验合金的低倍组织演变规律,对GH4698高温合金涡轮盘生产工艺进行优化,采用新工艺在30000t水压机上锻造涡轮盘,并对新工艺生产的涡轮盘进行组织评价。

试验结果及讨论

热锻造过程中温度场和应变场分析

当初始温度为室温、包覆隔热套的异形坯被装入高温加热炉时,处于开放状态的H端面温度将快速上升,而异形坯的所有其他表面由于隔热套的存在,通过表面的热流密度将远远小于H端面,可以近似认为处于绝热状态。处于l′与h′之间点的温度仅与材料的导热系数与密度有关,可以达到很高的精度。而l′与h′之外点的温度采用外推的方法获得,其计算精度受到所设定的坯料表面换热系数的影响,误差相对较大。

当异形坯沿mn方向被压缩至35mm高时,通过有限元计算获得的坯料横截面上的应变分布如图4所示,等效应变在0至1.6(对应工程应变从0至80%)的范围内分布。变形结束时刻的温度与等效应变分布如图5所示,其中图5(a)为温度分布,根据热电偶l′与h′采集的数据为边界条件、采用有限元计算的方法确定。图5(b)为等效应变分布,与图4给出的横截面上的等效应变沿ij方向的分布相对应。图5是基于平面应变假设给出的计算结果,实际上在临近异形坯L与H两端的局部区域,应变分布与位置坐标将偏离图5的计算结果。若取oo′为x坐标轴,oi为y坐标轴,o为坐标原点,则o点对应的变形温度为1025℃,等效应变值为1.6,相应地,i′点的变形温度为1120℃,等效应变值为0.01。

图4 异形坯压缩变形后横截面上的等效应变分布

图5 温度分布与等效应变分布

固溶热处理后低倍组织形态

塑性变形后异形坯固溶处理前后,主对称面上的低倍组织形态如图6所示,由图6可知固溶处理后异形坯主对称面上低倍组织晶粒尺寸、分布形态较变形态都发生显著的变化。在特定的变形温度下,异形坯主对称面上的低倍晶粒尺寸随变形量的改变而变化,且存在一个临界变形量,在该临界变形量处低倍组织形态发生显著的变化,变形量小于临界变形量时,低倍组织形态接近原始状态。但这一临界变形量随变形温度的改变而变化。总之,异形坯固溶热处理后低倍组织形态取决于变形温度和变形量,但变形温度为主导因素。

GH4698高温合金涡轮盘锻件加工

重新设计涡轮盘的加工生产工艺,将坯料加热温度从1130℃降低至1090℃;增加保温套包覆的GH4698高温合金涡轮盘坯料的保温时间,进一步提高坯料温度的均匀性,同时优化锻压模具的结构,以实现涡轮盘各区变形量的合理分配。图7为改进工艺后涡轮盘锻件上轮缘、辐板、轮毂各部位低倍组织,由图7可知轮缘部位低倍晶粒直径小于1mm,其他各部位的低倍晶粒直径小于0.5mm,其中轮缘部位低倍晶粒尺寸略大,与该部位总变形量较大、温升效应较明显直接相关。

图6 异形坯主对称面上的低倍组织形态

图7 改进工艺后GH4698合金涡轮盘锻件热处理后低倍组织

研究结果证实,采用新工艺生产的锻件与前期生产的锻件相比,涡轮盘低倍组织粗晶得到了有效的改善,低倍晶粒尺寸的分散性也得到有效的控制,锻件上的低倍组织分区现象也基本消除。超声波测试表明,低倍组织形态的改善使得超声波探伤效能大幅度提高,盘件性能均匀性得到明显改善,成功解决了该锻件的低倍组织质量问题。

结束语

制备工艺参数决定了GH4698合金固溶处理后低倍组织形态,且在任意一个特定的塑性变形条件下,合金均存在一个临界变形量,当变形量大于该临界变形量时,热处理低倍组织取决于塑性变形温度,而与塑性变形量无关;当变形量小于临界变形量时,塑性变形对低倍组织的影响随变形量的减小而减弱,当变形量接近0时,材料相当于空烧一次,低倍组织取决于塑性变形温度,而与塑性变形量无关。

根据试验合金研究总结出的塑性成形规律优化GH4698合金涡轮盘坯料锻前加热温度、时间和模具结构,顺利解决了涡轮盘的低倍组织质量问题。