中间轴数值模拟的过程分析

文/桂安朋,吴搏,朱勇,刘念·一汽锻造(吉林)有限公司

我公司开发了一款自动挡轿车变速器中间轴,材料采用20CrNi2MoH,毛坯成形初期采用热锻工艺。通过试制我们发现:毛坯余量过大,毛坯精度差,不能直接上线加工,需要先粗加工成半成品方能上线;且预处理造成内在组织均匀性变化大,花键滚轧精度难以保证。通过分析,采用冷锻工艺可以满足毛坯成形需求,其精度能保证余量直接上线加工。冷锻毛坯图如图1所示。

模型的建立

创建新工程

打开FORGE NxT1.0主窗口,在前处理模块【GLPre】选项中,选择【新建工程】。将【工程名称】改为“中间轴冷挤压”,然后单击【确定】,打开【新建动画】对话框,选择【Template Mode】,选择“3D only”,选择【3D_冷锻_.tst】,将【模拟名称】“3D_冷锻_.tst”改为“减径1”。

图1 冷锻毛坯图

坯料网格划分

在前处理界面选择“对象”,选择“坯料”,单击【网格文件】中“..”,打开文件浏览目录,导入坯料的STL模型,本例为“bille-stl”。选择“对象”,选择“坯料”。在工具栏单击“相框显示”命令显示坯料STL网格,如图2所示。初始的坯料STL网格比较粗糙,为此需要重新细化。单击工具栏中“面网格”STL网格划分,在弹出设定对话框中保持默认选项,单击【确定】,重新细化的坯料STL网格,如图3所示。

图2 坯料的原始STL网格

图3 坯料重新细化的STL网格

模具位置

调整模具位置与坯料接触,在“对象”栏选择“上模”,单击变换命令,在弹出的【变换】对话框中选择【位移】,在【随向量移动对象】栏输入向量(0,100,0),即沿y轴向上移动100mm。然后单击调节命令,【调节到对象】选择“坯料”,在【向量】栏输入(0,-1,0),即沿y轴负方向移动与坯料接触。同理,选择“下模”,通过单击调节命令,在【调节到对象】选择坯料,在【向量】栏输入(0,1,0),沿y轴正向调整和坯料接触,模具位置调整后,结果如图4所示。

图4 工件和模具位置

计算参数设置

选择“对象”栏,选择“上模”,然后单击“属性”,选择“定义压机”,在【压机文件】栏,选择设备类型液压机,将【初始高度】改为172.357mm,【最终高度】为12mm,【速度】为40mm/s,【停留力】为500t。单击【模拟】下拉菜单中的【预览运动学】,预览上模运动情况。

检查及保存数据

在工具栏中单击“保存”命令进行保存,弹出【数据文件预览】对话框,检查设置数据无误,单击【保存数据文件】,保存完成后退出前处理界面。

运行计算

打开FORGE启动器,单击【当前工程】栏的浏览器“..”下拉按钮,找到前处理保存的文件,选择“新建工程.tpf”。然后在任务栏中右键单击,在下拉菜单中选择【快速启动】,在弹出的对话框中的【过程数】输入4,单击【现在启动】计算。

模拟结果分析

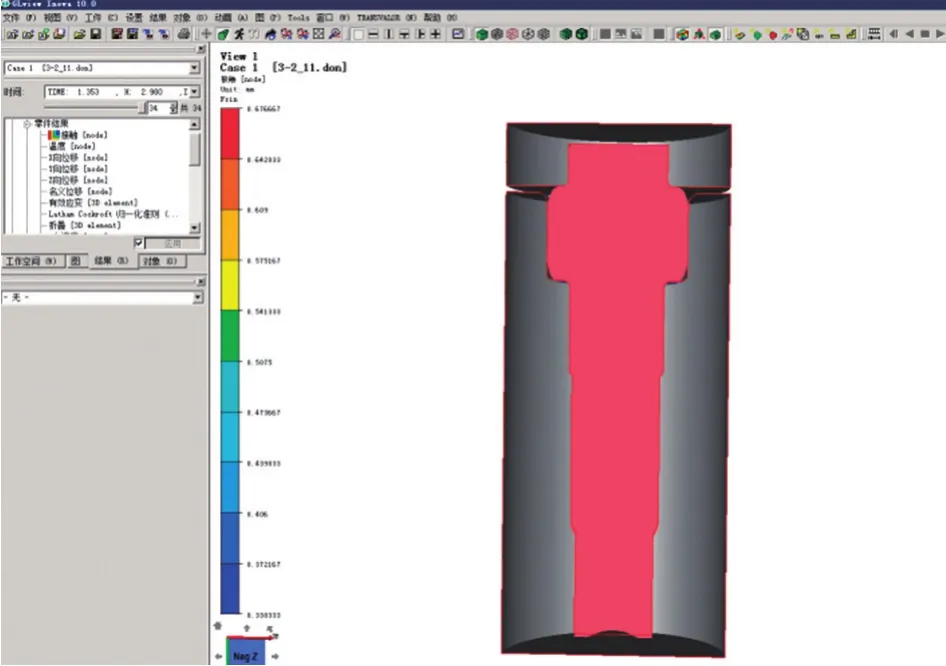

模拟计算完成显示图标,单击鼠标右键,在弹出菜单中选择【GLview Inova(Blocker)】,打开后处理界面,如图5所示。

实际生产应用

输入轴冷锻模具结构

生产中我们采用通用冷锻模架,预成形和终成形工序的模芯结构图,如图6所示。凹模结构均采用组合式凹模,凹模与外套采用过盈配合,以施加预紧力,减少冷锻时模具开裂。凹模内芯材料一般采用基体钢YXR3材料(调质58~60HRC),外套采用H13材料(调质43~45HRC),凹模顶杆采用Cr12MoV材料(调质58~60HRC)。组合凹模受力较大的地方采用典型的2层预应力结构,受力不大的地方采用单层预应力结构。

工艺过程及成形情况

中间轴采用的工艺流程如图7所示。下料后对棒料进行球化退火,退火后硬度在150~160HB之间。等温正火后的机加工主要是加工锻件右侧的三个凹槽和铣两个端面及中心孔。冷挤压后锻件及加工件如图8所示。

图5 后处理界面

图6 模具结构图

图7 中间轴采用的工艺流程

图8 冷挤压成形锻件及加工件

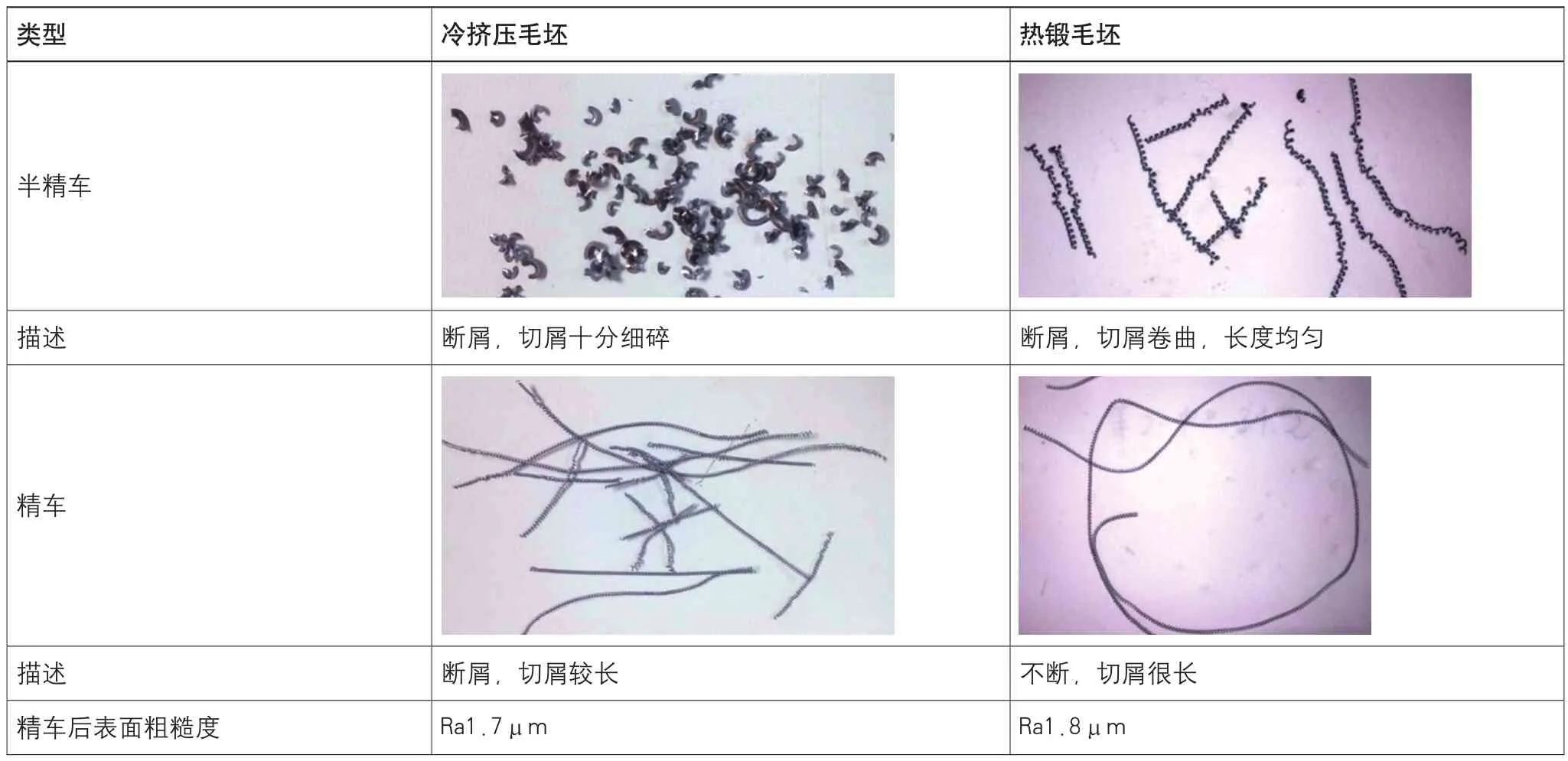

表1 冷锻毛坯与热锻毛坯车削性能对比

机械加工性能验证

冷锻毛坯与热锻毛坯车削性能对比见表1。冷挤压毛坯车削断屑性能优于热锻毛坯,加工无缠屑,有利于自动化及数控车削中心生产线生产;两种毛坯的表面质量相近,均满足工序要求。

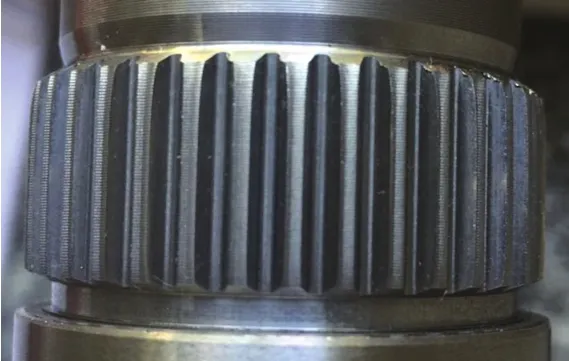

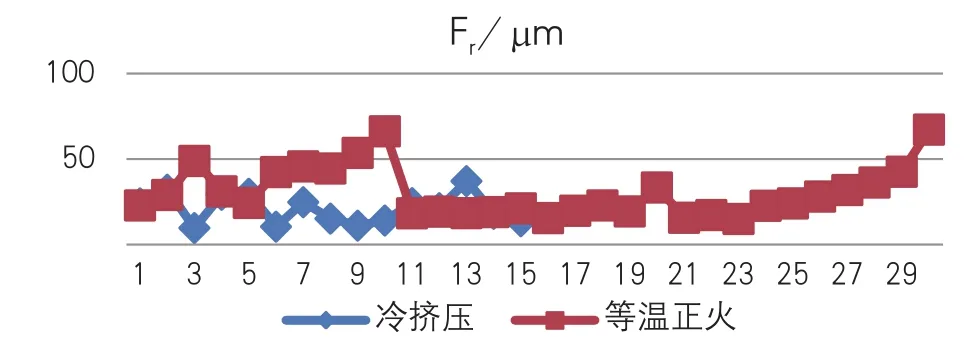

冷轧花键性能

对精车完的轴齿进行花键冷轧试验,观察齿面形貌、并统计相关轮齿精度,图9为冷轧花键的齿面状态。花键径跳Fr对比如图10所示。冷挤压毛坯滚轧的花键成形性比较好,金属流动正常;花键精度及稳定性方面都优于热锻毛坯。

结论

图9 冷挤压毛坯花键形貌

图10 冷挤压与热锻毛坯搓齿Fr对比

⑴通过仿真计算、模具开发及工艺试验研究,成功开发出轿车变速器的轴齿零件冷挤压成形毛坯。

⑵冷锻毛坯近净成形,提升材料利用率,降低切削加工余量,实现材料与工艺降成本。

⑶冷锻毛坯的热前加工特性优于“热锻+等温正火”,能够获得良好稳定的热前齿轮精度和花键精度。

⑷冷锻毛坯内在质量适合高速数控铣的应用。

⑸冷锻毛坯热处理变形可控及稳定,可以实现热前反向补偿。