复合材料结构用紧固件技术

,,

(1.中国航空制造技术研究院,北京 100024;2.中国航天标准化与产品保证研究院,北京 100071)

0 引言

复合材料具有质量小、比强度高、可设计性好、耐腐蚀、抗疲劳性能高等特点,被广泛应用于先进飞行器结构中,获得了较好的综合性能及较高的减重效果[1-2]。

树脂基复合材料为层状结构,层间剪切强度低,塑性仅有0.5%~1.5%。复合材料在制孔后会存在较大的孔边应力集中问题,使得连接接头寿命降低,其连接存在着4大问题:腐蚀问题、安装“卡死”、抗冲击能力差和拉脱强度低。在设计连接过程中均须要解决这些问题,选择合理的紧固件和采用相配套的连接技术成为复合材料机械连接的关键[3]。

本文针对复合材料连接存在的典型问题,阐述其解决方法,侧重于紧固件选材和多种先进紧固件和紧固系统,为设计部门提供选用参考。

1 复合材料结构上使用的紧固件材料

复合材料是采用纤维与树脂合成的材料,本身电位较高,其连接所用的紧固件应具有较好的电位相容性;同时,由于减重的需要,还须具有较高的比强度。兼具电位相容性和高比强度的材料是复合材料连接用紧固件的首选。由表1可以看出,与复合材料电位匹配依次是复合材料本身、耐蚀不锈钢和钛合金。

表1 紧固件材料电位与比强度对照表[4]Tab.1 The electric potential and specific strength of fasteners’ materials[4]

从表1中还可以看出,比强度的排序是:钛合金、铝合金、合金钢和耐蚀不锈钢。由于现代飞行器在减重方面有较高的要求,复合材料紧固件目前还没有较高比强度的产品,而不锈钢的比强度不高,钛合金与复合材料电位相近,比强度高。综合比较,钛合金是与复合材料匹配最好的材料,成为在螺栓类、螺母类和抽芯铆钉类紧固件上使用最广泛的材料。而其他与复合材料电位可搭配材料,有些也可作为组合类紧固件产品中零件的使用材料[4]。

2 复合材料结构上使用的紧固件

复合材料结构使用的紧固件选择原则是:对于螺纹类紧固件,钛螺栓应与不锈钢螺母搭配采用,避免发生安装“卡死”问题,在解决润滑问题后,钛螺栓可与钛螺母搭配使用;对于铆钉,由于复合材料塑性差,抗冲击能力低,因此铆钉安装尽可能不采用锤铆,而尽可能采用压铆;为了解决拉脱强度低的问题,紧固件应设计成大钉头、大法兰环帽或大底脚[5]。

复合材料结构用的紧固件主要有铆接类(钛铆钉、钛铌铆钉)、螺栓类(钛螺栓、钛高锁螺栓、钛螺母)、抽芯铆钉类(螺纹抽芯铆钉、拉拔型抽芯铆钉)、特种紧固件类(钛环槽钉、特种钛紧固件)等。

2.1 铆接类紧固件

复合材料铆接用紧固件,首先考虑的是防腐蚀,从电位腐蚀来看,不锈钢较适合。美国早期在F-14战斗机复合材料尾翼上大量使用A286铆钉,并采用了电磁铆接技术,后来由于减重的需要,改为钛铆钉,如纯钛铆钉。而国内由于纯钛铆钉初期使用量较少,原材料来源较复杂,造成难以采用大批量生产技术进行加工,故材料的稳定性、一致性难以保证。由于部分制造的铆钉产品存在铆接开裂问题,影响设计人员的选用。目前使用最成功的是钛铌材料制造的铆钉,这种材料不但强度高,抗剪切性能比纯钛材料高,达到345MPa,而且塑性好,铆接效果好。图1是用TC4/钛铌材料制造的双金属铆钉铆接示意图,展示了钛铌材料较好的铆接效果[6]。

图1 铆接的双金属铆钉Fig.1 The riveted double-metal rivet

另外,铆接类紧固件用于复合材料时,在复合材料端铆接,需增加垫圈控制铆接膨胀量以及减少单位承载面积的压应力,而在金属端面连接时,则不需要采用垫圈。

2.2 螺栓类紧固件

复合材料结构使用的螺栓类紧固件大都是TC4材料制造的,抗拉强度为1100MPa,剪切强度为660MPa,主要紧固件有钛合金螺栓、钛合金高锁螺栓、艾迪2型螺栓紧固系统等。在安装过程中都须进行力矩控制,以避免在连接后造成复合材料承载能力的下降。

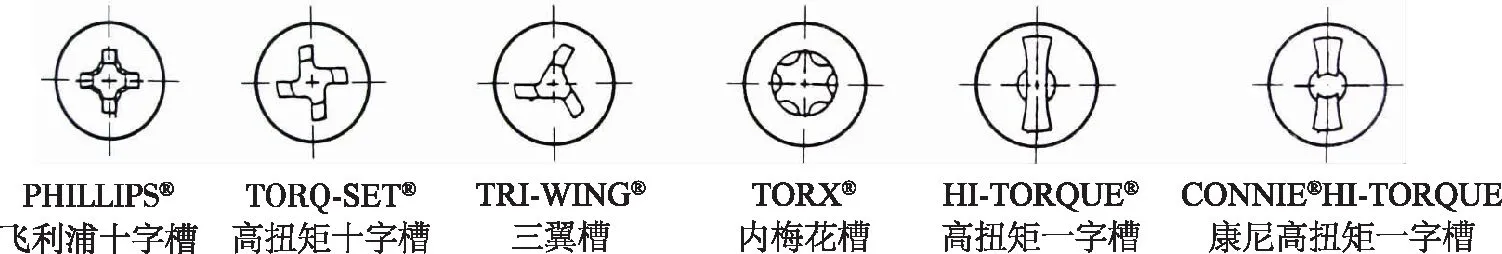

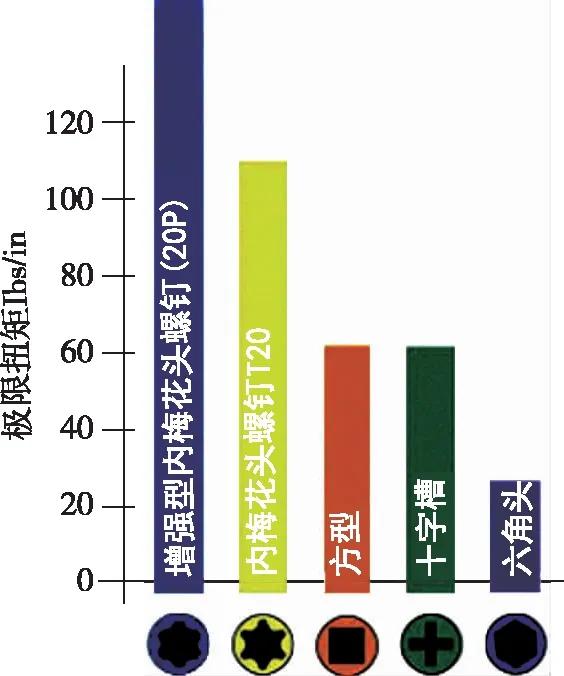

钛合金螺栓主要用于开敞部位和可拆卸部位,在安装时须采用限力矩扳手以保证安装力矩的一致,其配套使用的螺母有自锁螺母和托板自锁螺母等。对于沉头钛螺栓,驱动槽有多种结构形式,如飞利浦十字槽、高扭矩十字槽、三翼槽、内梅花槽、高扭矩一字槽、康尼尔高扭矩一字槽等,如图2所示。不同的驱动槽的扳拧力矩差异较大,由于钛合金螺栓耐磨损性能差,与自锁螺母安装需要较大的扳拧力矩。传统的一字槽、十字槽不适用于扳拧力矩较大的场合,而高扭矩十字槽、内梅花槽扳拧力矩大,被大量使用。各种驱动槽的极限扭矩如图3所示。

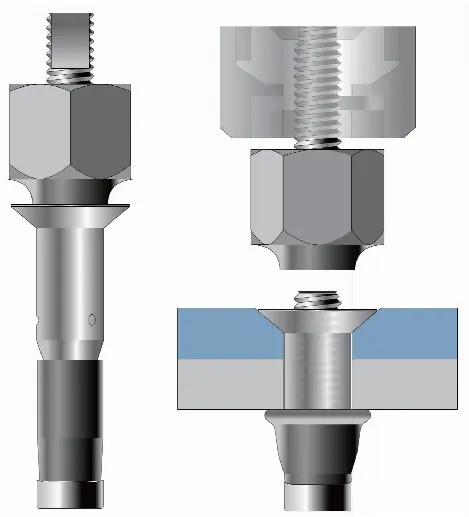

钛合金高锁螺栓是飞行器上大量使用的一种永久性连接紧固件,主要用于半开敞部位的永久性连接,可以实现单面安装。为了减重,在复合材料结构上大多采用轻型钛合金高锁螺栓和轻型高锁螺母,如图4所示。该种产品以Lisi®航空的Hi-Lite®轻型高锁螺栓最为典型,它采用了短收尾螺纹技术,与普通高锁螺栓/高锁螺母组件相比,可降低结构质量10%~14%。针对传统的高锁螺栓使用的六方槽作为驱动槽,存在扳拧扭矩不够的问题,国外有厂家在钛高锁螺栓尾部采用五瓣槽替代六方槽,可以提高扳拧扭矩[7]。

图2 航空沉头螺栓用驱动槽槽型Fig.2 The drive slots for countersunk head fasteners of aircraft

图3 不同头部驱动槽极限扭矩比较Fig.3 The comparison of limit torque for various drive slots

由于螺纹配合且带自锁结构,钛螺栓/螺母紧固件在安装过程中会损失部分拧力矩,造成预紧力不一致。因此,国外开发出了艾迪2型螺栓紧固系统,如图5所示。该紧固系统安装方便,具有质量小、避免咬合等特性。与其他螺纹紧固组件相比,在完成自锁前,施加预紧力可使安装预紧力一致,在多种飞行器上得到应用。除了使用带有内螺纹的艾迪螺母,也可使用艾迪挤压环帽与之配套。

2.3 抽芯铆钉类紧固件

复合材料结构上还大量使用单面连接的抽芯铆钉,主要用于封闭空间的永久性连接,其具有轻质、比强度高、自锁、防腐、大底脚等特点。抽芯铆钉结构形式分为螺纹抽芯铆钉和拉拔型抽芯铆钉。复合材料结构使用的螺纹抽芯铆钉已发展出了多种结构形式,以美国Monogram公司开发的螺纹抽芯铆钉最为典型,有芯杆露出型的Visu-Lok型抽芯铆钉、芯杆平断型Composi-Lok型抽芯铆钉、干涉型Radial-Lok型抽芯铆钉、主承力型Osi-Bolt型抽芯铆钉等,还发展出自动化连接的螺纹抽芯铆钉类型。

螺纹抽芯铆钉形式如图6所示,具有与复合材料电位相容、安装后材料不分层、7°斜面上进行安装、控制力矩、不松动、方便安装等特点。

图6 螺纹抽芯铆钉Fig.6 The blind bolts with thread

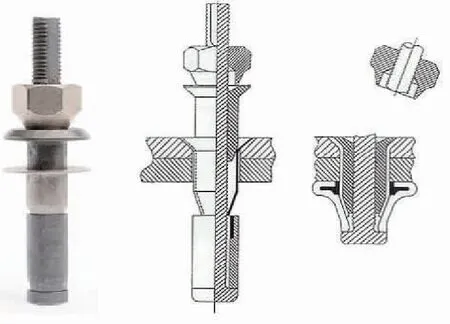

干涉型螺纹抽芯铆钉形式见图7,其在传统螺纹抽芯铆钉的外部增加一个壁厚为0.30mm左右的不锈钢衬套;在安装过程中,抽钉的杆部挤入衬套,使衬套发生径向膨胀,实现对复合材料孔壁的干涉,提高结构的疲劳寿命[8]。

图7 干涉抽芯铆钉及安装结构图Fig.7 The interference blind fastener and installed structure

用于复合材料结构的拉拔型抽芯铆钉以美国Cherry®公司的MaxiBolt®最为典型,如图8所示。该抽芯铆钉是在用于金属结构的不锈钢拉拔型抽芯铆钉的基础上发展而来的,大部分功能与螺纹抽芯铆钉一致。与螺纹抽芯铆钉相比,具有质量更小、安装后不用铣平的特点。

图8 钛合金拉拔型抽芯铆钉Fig.8 The blind bolts without thread

2.4 特种紧固件

特种紧固件主要有两大类:钛合金环槽钉和复合材料紧固件。

钛合金环槽钉是一种应用于高传载部位的永久性连接紧固件,结构形式上分为拉铆型和镦铆型,复合材料结构选用拉铆型。美国航空工业大量采用该种紧固件,如波音公司从B-707飞机到B-787飞机上都大量使用钛合金环槽钉,B-787飞机的机身、机翼主要是复合材料结构,大量使用了带法兰环帽的轻型比例式钛合金环槽钉[9]。

在金属结构和复合材料结构上使用的环槽钉有明显差异。在环槽钉发展的早期,主要用于金属结构,抗剪型的锁紧环槽为单个环槽,如图9 所示;抗拉型的为4个等距环槽,如图10 所示。

图9 金属结构用抗剪型环槽钉Fig.9 The shear groove lockbolt used in metal structure

图10 金属结构用抗拉型环槽钉Fig.10 The tension groove lockbolt used in metal structure

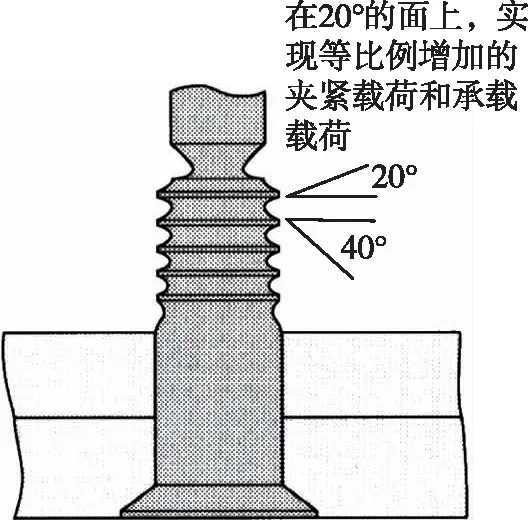

随着航空航天发展的需要,环槽钉的锁紧环槽发生了重大改进,均采用了比例式环槽形式,如图11 所示。目前,无论是在金属结构还是在复合材料结构,环槽钉都采用了比例式结构形式,这种锁紧环槽可以实现最高的抗拉能力、抗弯能力及预紧载荷能力。抗剪型的锁紧环槽由单个环槽改成5个环槽,如图12所示的美国美铝公司的HuckComp®LGPL型环槽铆钉;抗拉型的锁紧环槽槽数多于抗剪型的。为了减少对复合材料的厚向挤压,采用法兰环帽。

图11 比例式环槽钉结构Fig.11 The structure of groove proportional lockbolt

图12 复合材料结构用抗剪型钛环槽钉Fig.12 The shear groove lockbolt used in composite structure

为了提高复合材料抗疲劳能力,在轻型比例式钛环槽钉基础上,加入不锈钢薄壁衬套,形成干涉环槽紧固系统,如图13 所示。该紧固件的干涉原理和前述的干涉螺纹抽芯铆钉相似,可实现复合材料结构的干涉连接,较复合材料普通间隙提高疲劳寿命1倍以上,并提高复合材料钉载分配能力。

图13 干涉环槽紧固系统Fig.13 The interference lockbolt system

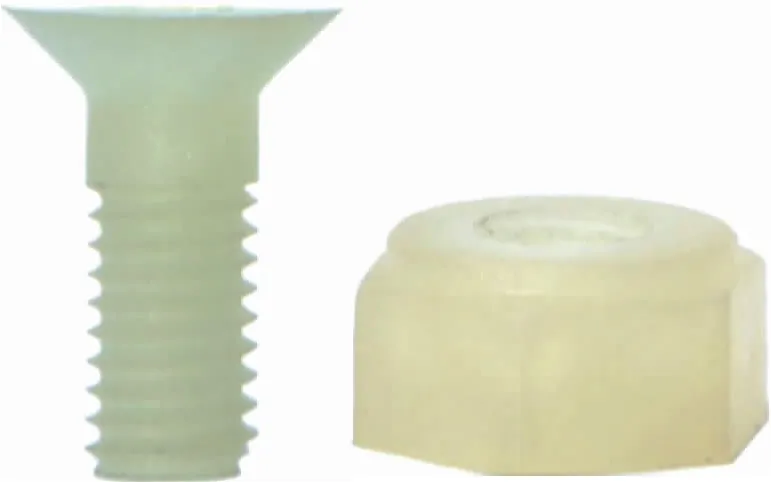

复合材料制造的紧固件是其连接的理想材料,用于隐身、电磁敏感部位,但目前的强度仅限用于次承力结构。复合材料紧固件有热固性、热塑性两种,制造上有注射级和模压级两种,如图14~图15所示,模压级强度较高,可达到30MPa以上。

图14 注射级复合材料螺栓与螺母Fig.14 The injected composite bolt and nut

图15 模压级复合材料紧固件Fig.15 The moulded composite fasteners

3 结论

本文针对复合材料结构特点和安装中存在的问题,系统地阐述了复合材料结构用紧固件可选用的材料,并且根据复合材料结构连接要求,针对安装损伤、拉脱强度低、应力集中等问题,叙述了目前航空航天复合材料结构使用较普遍的各种类型紧固件及紧固系统,如铆钉类、螺栓类、抽芯铆钉类、特种紧固件类,为国内复合材料连接紧固件选用提供参考。