动力煤选煤厂末煤脱粉入洗工艺探究

王焕春,郑喜友,刘新辉,李周锋

(1.陕西煤矿安全装备检测中心有限公司,陕西 西安 710001;2.陕西彬长文家坡矿业有限公司选煤厂,陕西 咸阳 713505)

0 引言

文家坡煤矿选煤厂是文家坡煤矿井相配套的矿井型选煤厂,入洗煤源为文家坡煤矿生产原煤。

文家坡井田位于彬长矿区东部,东以矿区彬县古河道无煤区为界,西与小庄井田、胡家河井田相邻,南与火石咀井田相邻,北至七里铺—西坡背斜南部煤层尖灭线。井田含煤地层为侏罗系延安组,区内可采和局部可采煤层5层。主要开采埋藏较深的4#煤层,煤层厚度0.8~14.61 m,变化较大。厚煤层区矿井直接充水含水层为延安组砂岩裂隙地下水与直罗组砂岩裂隙地下水;薄煤层区矿井直接充水含水层为延安组砂岩裂隙地下水,均补给条件差。矿井开拓大巷以东4煤可采厚度0.8~4.26 m,现一次采全高。顶板主要为泥岩和炭质泥岩,个别点为砂岩;底板为泥岩、粉砂岩和细砂岩,个别为铝质泥岩。

1 煤质分析

1.1 原煤工业分析

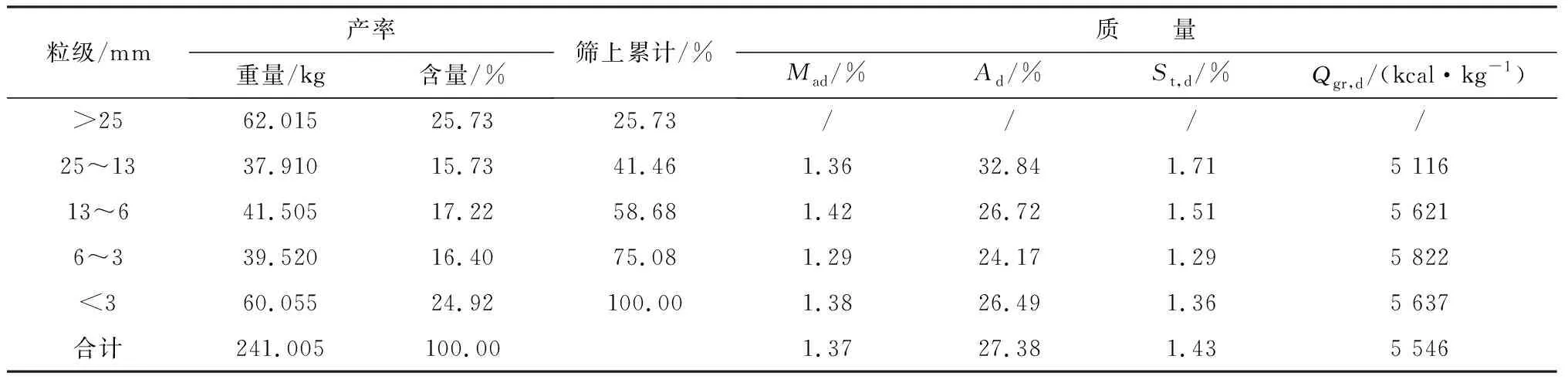

按照GB/T212-2008《煤的工业分析方法》、GB/T211-2007《煤中全水分的测定方法》和GB/T213-2008《煤的发热量测定方法》的规定,对文家坡煤矿原煤分别进行筛分、破碎、缩分、制样,按GB/T477-2008《煤炭筛分试验方法》配制化验总样,并对其进行工业分析,其结果详见表1。

从表1可知,按GB/T15224.1-2010《煤炭质量分级第1部分:灰分》的规定,文家坡煤灰分为26.49%,为中灰煤。其高位发热量为22.2 MJ/kg,属于中发热量煤;对比设计之初的原煤工业分析结果发现,原煤灰分较设计之初灰分升高约9.5%,原煤发热量降低约1 000大卡。因此从检验结果可直观看出,文家坡入选原煤煤质变差,原煤等级下降一个等级。

1.2 筛分资料分析

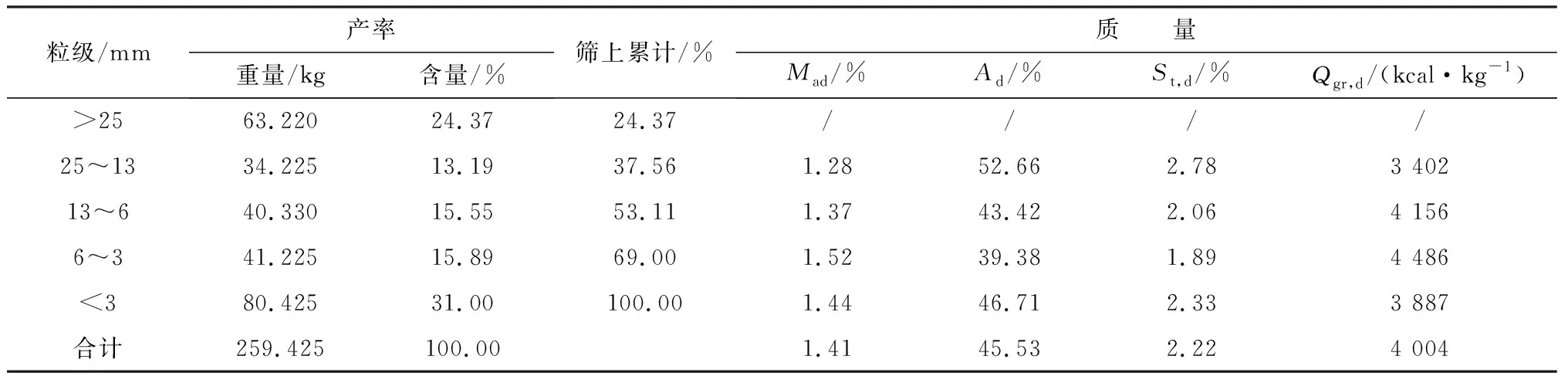

随着文家坡选煤厂的生产,现场对实际的原煤做了大样分析,并得到了正常生产时和过断层时的试验数据,选煤厂正常生产时原煤筛分数据见表2,在极端条件下如井下过断层时选煤厂生产原煤筛分数据见表3。

表1 文家坡入厂煤样工业分析结果

表2 选煤厂正常生产时原煤筛分数据表

表3 井下过断层时选煤厂生产原煤筛分数据表

由表2和表3可以看出:正常生产时<3 mm含量已达到24.92%,井下过断层时,<3 mm含量更是达到31%。这部分粉煤极大地影响了浓缩池及压滤机的工作效率。

另外,随着井下断层通过后,近几个月,选煤厂又对原煤煤质进行了跟踪,通过分析5、6、7三个月的原煤筛分数据,得到如下结果:①原煤的-0.5 mm原生煤泥量占全样9%左右,较设计煤质有所增加;②原煤的-3 mm粉煤含量很大,在25%~30%之间,其中5月份含量为23.83%,6月份含量为24.23%,7月份含量为23.34%。

2 脱粉入洗工艺

2.1 末煤脱粉方法

末煤脱粉方法包括干湿法筛分和干法气流分级2种[1],选煤厂常用的末煤脱粉方法是干法筛分。目前以>13 mm粒度筛分的工艺应用比较成熟,常见的筛分设备有煤用概率分级筛、圆振筛、等厚筛、曲张筛、驰张筛、博后筛、旋转概率筛等[2],而以<3 mm粒度进行干法筛分的设备主要采用弛张筛和交叉筛。

2.2 脱粉入洗工艺优点

查阅相关文献[3-6]得知,脱粉入洗工艺具有以下优点:①可避免粉煤进入洗选系统浸水、泥化产生更多的细煤泥,使系统中的总煤泥量减少,一方面降低了悬浮液的浓度和粘度,稳定了悬浮液的密度,使入选粒度级组成更接近,提高了分选设备的分选精度;另一方面减少了介质分流,降低了磁选机负荷及介耗;②能减少煤泥水系统的压力,降低煤泥产品脱水难度,避免产品掺配导致的动力煤产品质量波动;③减少末煤系统入洗量,选型时设备处理量可适当降低,节省了建设投资;④脱除的粉煤可直接作为产品,增加了混煤产品产量,减少了煤泥产量,增加了选煤厂的销售收入。

总而言之,脱粉入洗不仅能提高分选系统的分选精度,降低煤泥产品对动力煤产品质量的影响,而且能降低选煤厂的基建投资和生产运行成本,提高选煤厂经济效益,为饱受粉煤洗选困扰的动力煤选煤厂提供了一条解决思路。

2.3 干法筛分脱粉的必要性

干法筛分脱粉一般是以<3 mm的粒度对原煤进行干式筛分,将其预先分成不同的粒级。一般认为,当原煤外在水分在7%~14%之间时,以<3 mm的粒度进行干式筛分,物料处于难筛分状态。这是因为原煤的外在水使细煤粒相互粘结成团,并粘附在大块煤上[7];另外,这些粘湿煤粒还会堵塞筛孔,导致细煤粒难以透筛。

目前文家坡选煤厂末煤分选工艺是:<13 mm末煤采用三产品重介旋流器分选,煤泥采用浓缩机+压滤机回收,粗煤泥经离心机脱水后掺入商品混煤。因其粉煤量较大在生产过程中会有产品灰分高、水分高、粘度大的情况,极大地影响了选煤厂正常的生产运营。

因此,文家坡选煤厂的工艺改造迫在眉睫,增加末煤脱粉工艺也是十分必要的。

3 经济合理性分析

3.1 提高末煤产品的产量和质量

利用干法脱粉工艺,不但可使选煤厂的基建费用和生产成本降低,而且能使洗选系统的煤泥量大幅下降,还可减轻煤泥水处理系统的压力[8]。另外,对于易泥化的煤和矸石,预先干法脱粉可以有效避免泥化物对预先脱除的粉煤污染,且可以控制部分粉煤的水分,这有利于提高末煤产品的产量和质量。

3.2 经济合理性分析

下面以建成并投入使用干法筛分工艺的黄陵二号选煤厂为例,分析脱粉入洗的经济合理性[6]。

黄陵二号选煤厂是年处理能力700万t的动力煤选煤厂,处理量1 325 t/h,原生煤泥和次生煤泥合计占15%,矸石泥化现象比较严重。<6 mm粒级约入洗原煤总量的40%(其中,<3 mm粒级约占入洗总量的26.13%)。

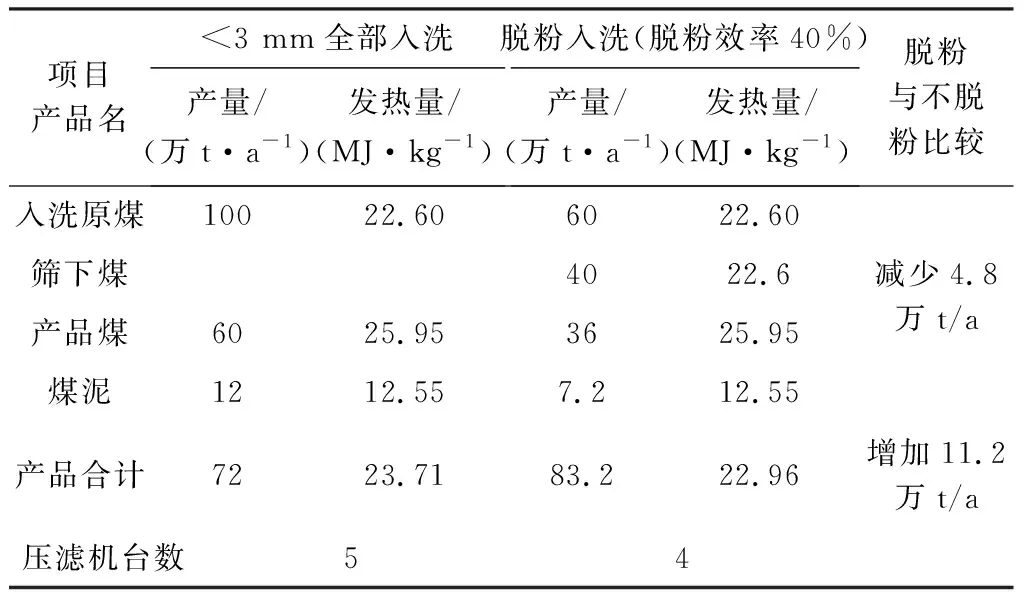

经济分析比较的主要数据为:6 mm脱粉效率取40%;煤泥产率15%,煤泥收到基低位发热量12.54 MJ/kg;末煤入洗精煤产率取80%,收到基低位发热量24.25 MJ/kg;末原煤收到基低位发热量21.75 MJ/kg;发热量每增加4.18 kJ/kg加价0.09元。比较结果见表4。

表4 黄陵二号选煤厂脱粉入洗与不脱粉入洗的比较

从表4可得出末煤脱粉入洗比不脱粉入洗的煤泥量减少40%,按500 m2快开压滤机选型,少选4台压滤机,再加上重介质旋流器系统的运营投入,末煤脱粉入洗的建设运营投入节约3 000万元。

类比黄陵二号选煤厂脱粉工艺经济合理性,推算文家坡选煤厂经济合理性。文家坡选煤厂是年处理能力400万t的动力煤选煤厂,处理量758 t/h,原生煤泥和次生煤泥合计占12%,矸石泥化现象比较严重。<6 mm粒级约占入洗原煤总量的41.32%(其中,<3mm粒级约占入洗总量的24.92%)。

经济分析比较的主要数据为:3 mm脱粉效率取60%;煤泥产率12%,煤泥收到基低位发热量12.55 MJ/kg;末煤入洗精煤产率取60%,收到基低位发热量25.95 MJ/kg;末原煤收到基低位发热量22.60 MJ/kg;发热量每增加4.18 kJ/kg加价0.09元。比较结果见表5。

表5 文家坡选煤厂脱粉入洗与不脱粉入洗的比较

从表5可看出末煤脱粉入洗比不脱粉入洗的煤泥量减少40%,按400 m2快开压滤机选型,少选1台压滤机,同时增加回收率11.2%,产品每年增加11.2万t,相对应的各类消耗(介质、药剂、电耗、水耗)也会大幅降低。

4 结语

与目前的动力煤全粒级入选工艺相比,干法筛分脱粉后再洗选的工艺末煤脱粉入洗比不脱粉入洗的煤泥量减少40%,按400 m2快开压滤机选型,少选1台压滤机,同时增加回收率11.2%,相对应的各类消耗(介质、药剂、电耗、水耗)也会大幅降低。这种工艺能更好地提高产品质量和回收产率,减少煤泥量,这对于提升动力煤选煤厂的生产效率和经济效益具有重要作用。