28406综采工作面顶板破碎带冒顶原因分析及防治

王国威

(山西西山煤电股份有限公司 西曲矿,山西 太原 030200)

顶板管理是综采工作面的安全重点,对于破碎顶板而言,顶板裂隙发育,稳定性和连续性较差,若管理不当极易出现顶板冒漏现象。顶板冒漏轻则影响工作面正常回采,重则会造成支架倾倒、设备损坏和人员伤亡等事故。因此,本着安全回采的目的,在回采过程中遇到顶板破碎带,应给予高度重视,并采取相应的措施,如化学注浆、穿棚上网等,这些措施的实施对于确保顶板安全,保证工作面安全回采具有重要的意义。西曲矿28406工作面受到断层、陷落柱、上部采空区等因素的影响,局部顶板破碎,在回采过程中多次出现顶板冒漏事故,给工作面回采造成了不利影响,鉴于此,决定以该工作面为研究将对象,分析破碎顶板冒漏产生的原因,并提出针对性措施,以期提高工作面安全水平。

1 工作面概况

28406综采工作面位于北四盘区,东临28405工作面采空区,西部、南部和北部均为未开采煤层。该工作面所采煤层为太原组8#煤层,煤层均厚4.0 m,平均倾角为4°,煤层结构相对简单,赋存稳定,属于稳定可采厚煤层工作面。28406工作面伪顶为厚0.4~1.2 m的泥岩,泥岩稳定性较差;直接顶为1.2~2.4 m的粉砂岩,粉砂岩局部节理裂隙发育;基本顶为2.7~4.6 m的石灰岩,石灰岩致密性好,硬度高;直接底为厚0.2~1.1 m的炭质泥岩,泥岩破碎;基本底为厚1.2~3.1 m的致密砂岩。工作面布置两条回采巷道,通风方式为“一进一回”式,巷道采用“锚网”支护,工作面走向长度和倾斜长度分别为1522 m和173.5 m,采场支护选用ZY5600-21/46型支架。根据地质资料显示,回采过程中会揭露断层8条,陷落柱4个,同时受到上部24304工作面采空区的影响,28406工作面局部顶板节理裂隙发育。

2 破碎带冒顶原因分析

28406工作面在回采期间多次出现顶板冒漏现象,根据统计分析可知,90%以上的冒顶出现在构造带附近,正常回采期间冒顶次数不足10%,且冒顶范围较小。对冒顶事故进行统计分析,认为引起顶板冒顶的最主要原因是构造带和上部采空区的影响造成工作面顶板变形破坏,同时在回采期间未采取有效的支护手段,最终导致顶板冒漏的发生。具体分析:

1)地质构造带的影响

根据地质资料显示,工作面在回采期间会揭露至少8条断层和4个陷落柱,断层和陷落柱的存在破坏了工作面顶板的连续性和完整性,使构造带周围顶板形成破碎型顶板。同时构造应力会对顶板产生冲击式压力释放,改变顶板岩体的受力情况,造成顶板破碎性加剧。另外,陷落柱周围往往会伴生大量的小型正断层,伴生断层的存在会造成周围煤岩体破碎加剧,使围岩变得更加疏松,这也是引起破碎顶板冒漏的重要原因。

2)上部采空区的影响

近年来,国内诸多学者对回采工作面底板破坏进行了深入研究,提出了底板破坏“三带”理论、底板关键层理论等理论,这些理论表明,在工作面回采期间, 回采扰动会对底板影响和破坏[3-5]。28406工作面上部为24304工作面采空区,两工作面煤层间距较近,根据底板破坏理论可知,24304工作面的开采会一定程度的造成28406工作面顶板破坏,同时,28406工作面受到地质构造的影响,顶板会进一步破坏形成局部破碎带,支护不当易出现冒顶。

3)支护手段的影响

支架的支护状态与破碎顶板冒漏有直接关系,根据28406工作面过破碎带支护阻力统计可知,支架初撑力主要分布在2000~3500 kN,约占统计数的45%,支架初撑力合格率仅为31%。对28402和28404工作面统计分析可知,支架初撑力合格率在40%、60%、80%时,支架端头冒顶率分别为21%、14%和6%,说明提高支架初撑力可有效降低顶板冒漏率,故28406工作面过破碎带时提高支架初撑力是避免冒顶事故发生的重要途径。此外,支架初撑力不足,上方顶板处于弱支护状态,由煤体和支架共同承担的顶板压力转而由煤体起主要支撑作用,煤体受力过大易造成煤壁片帮,增加顶板空顶面积,控制不当容易导致顶板失稳。

另外,拉架顺序不当,拉架跟机距离过大,都容易造成空顶面积加大,易造成顶板冒漏;回采速度过慢,顶板弯曲下沉量增加,也易导致冒顶发生;采高设计不合理或者超高采煤,都会一定程度的增加煤壁的不稳定性,降低了对顶板的支护作用,不利于顶板稳定。

3 破碎带顶板控制及冒顶处理

3.1 破碎带顶板控制

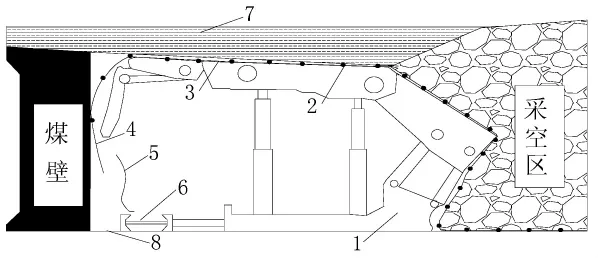

(1)铺网过断层:考虑到28406工作面顶板破碎带多是由于断层、陷落柱等构造带引起,顶板围岩条件较差,顶板岩体破碎程度较高,顶板控制难度相对较大,决定对破碎带范围实施顶板铺网处理。根据ZY5600-21/46型支架特点,认为铺网控制破碎顶板的关键在于铺网工艺的确定,经过现场试验比对,决定采用由12#铁丝编制的孔径为30 mm×30 mm,规格为10 m×1.25 m的金属网,走向和倾向方向采用压茬式联接,且要求网片间搭接不低于200 mm,网片间捆扎要求不超过200 mm,联网方式见图1。

图1 28406工作面过顶板破碎带顶板铺网

(2)注浆加固:实践表明,顶板铺网能够较好的避免破碎带冒漏,但是鉴于生产过程中支架前梁前上方受到采动和矿压影响,若拉架不及时、支护滞后等影响,碎裂度较高的顶板还是会出现冒漏现象,此时可采用提前注浆加固来提高顶板岩体的稳定性和整体性。28046工作面注浆选用玛丽散,玛丽散注入岩体后可快速形成机械性能强、粘合力高的混合物,能够迅速将松散煤岩体粘合一起,根据28406工作面实际,注浆钻孔间距布置为6 m,注浆孔深6 m,注浆结束以浆液从煤岩体中溢出为准。通过对破碎带注浆加固,有效的提高了破碎带岩体的稳定性、整体性和强度,极大的避免了破碎带冒漏事故的发生。

3.2 破碎带冒顶处理

(1)架棚处理冒顶:当支架顶梁前方出现冒顶后,若冒顶范围和高度较小,应及时拉超前架,并打开护帮板进行护帮,避免顶板冒漏程度加剧;若冒漏范围相对较大,拉架和护帮后仍未能对冒漏区域形成有效支护,则可采取架设棚子来进行支护,即在冒顶区域架设钢梁,钢梁一端架设在支架顶梁上,另一端朝垂直煤墙,在钢梁下方打贴帮单体柱,然后在钢梁上架设半圆木、道木等直至接顶,将贴棒单体柱和支架升紧,在回采过程中采用擦顶移架方式在钢梁下方拉架直至通过冒顶区。

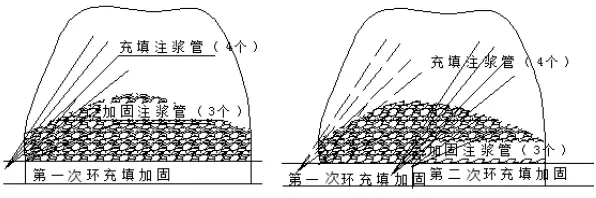

(2)化学注浆处理冒顶:出现冒顶范围较大时,待冒顶区域岩体性对稳定后,沿走向架设钢梁棚,老空端架在支架梁头,煤墙端下面打点柱,然后在木棚上方的碎裂煤岩体中注射玛丽散,将碎裂煤岩体粘合在一起;而后利用罗克休进行冒顶区填充,罗克休进入冒顶区后迅速膨胀具有一定抗压强度的塑形体,进而阻止周围岩体移动,根据现场实际可进行多次填充,待将采空区完全填充后方可进行回采。破碎带冒顶区域注浆处理见图2。

图2 28406工作面破碎顶板冒顶化学注浆处理

4 结语

顶板破碎带管理是矿井安全管理的重点和难点,如若管理不当极易造成顶板冒漏,引发安全事故。顶板破碎带安全管理的重点在于管控为主,因此,工作面在过顶板破碎带时应认真研究顶板破碎带引发冒顶的主要影响因素,并有针对性的提出破碎顶板的管控方案。对于已经发生的冒顶,要根据冒顶情况采取不同的积极主动措施,尽量减小冒顶对回采的影响。通过28406工作面生产实践可知,通过顶板破碎带管理措施的实施,该工作面大幅度降低了破碎带顶板冒漏率,工作面回采速度提高了将近25%,经济效益显著。