轴流式风机运行噪声软性异常的分析与排除

王振豫,卢彦山

(郑煤集团郑新公司,河南 新密 452370)

某矿0.42 Mt/a矿井使用2台FBCDZN O.22-2×160型轴流式对旋风机,配套电机为YB2355M8-660V、额定转速740 rPm,叶片安装角度49°/32°,执行每月底倒换运行(工频)、俯视其地基见图1。

图1 风机地基俯视(比例1:100)

2007年初安装后到2017年5月均正常运行,2017年6月后主要通风机司机开始反映,1#机、2#机正常运行噪声中偶尔夹杂类似火车跑动时的机械传动声响,该异音强度时大时小、持续时间不定(大约不超过10 min),该异音存在时运行参数无明显变化(定子电流及其绕组、温度、负压、风量、前后端轴承温度),1#机发生此异音次数多于2#机。

1 先期检查与处理

风机制造厂确认实际运行工况没有临近该机性能曲线的驼峰点(也不在喘振区),检修人员对1#机、2#机的叶片、叶柄、轮毂、集流器、消声器、扩散器、变径头、电机轴承的常规检查与处理(清灰、加油、紧固)与过去相比未见明显异常,启动1#机、2#机仍旧存在上述异音。

河南煤监局检测检验技术中心2017年9月对其专项测振见表1。根据JB/T8689-2014通风机振动检 测 及 其 限 值Xp-p·max=1.24(1.9) ×105/740=168(257)μm、Vmax=6.5(10)mm/s。 Xp-p<Xp-p·max、V<Vmax,这与过去年检结论大致相同(此次检测时未出现此异音)。

表1 河南煤监局检测检验技术中心2017年9月进行的专项测振

2 分析

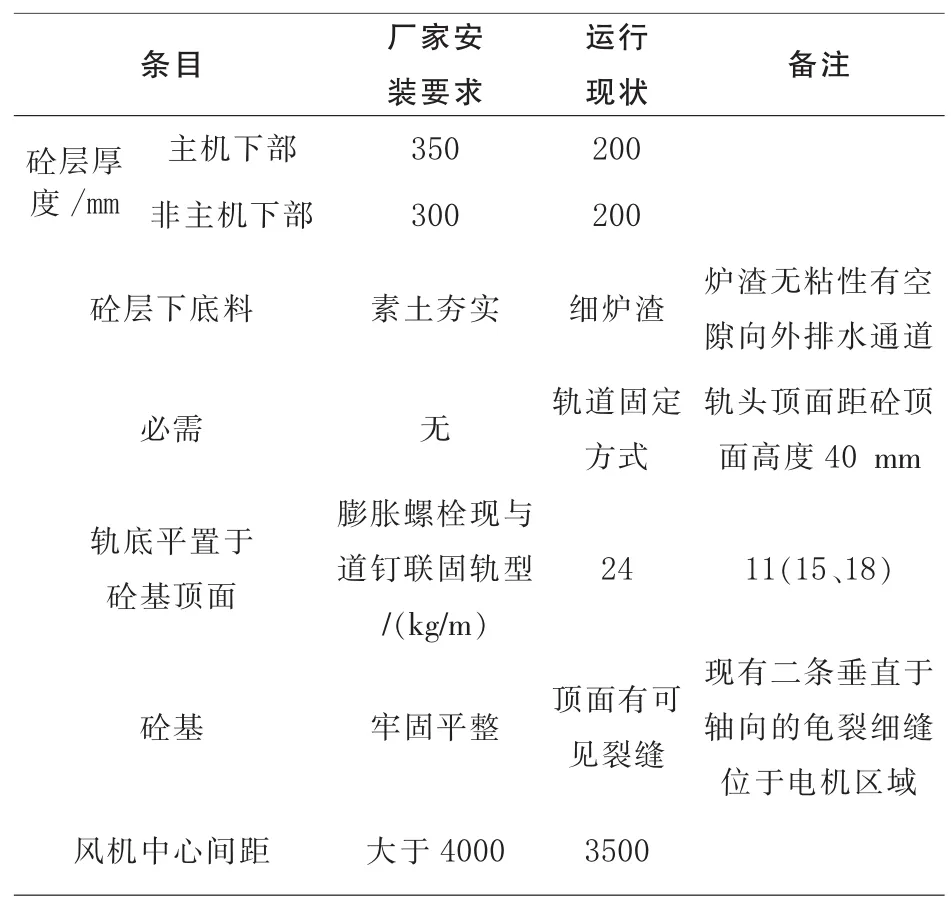

该异音显现时刻不定、用户现场无在线测振设备(仪器)、先期查无异常,迫使技术人员将查找方向转向检查比对厂家安装要求与运行现状,检查比对结果见表2~表5。

2.1 说明

1#(2#)机地基存在轨型较小且不一、轨底面与砼基顶面固定不合厂家要求、砼层厚度不足、砼底下构筑料用无粘性有间隙的细炉渣代替有粘性素土,存在安装缺陷,该异音开始出现前砼基刚(强)度能满足已有工况要求。

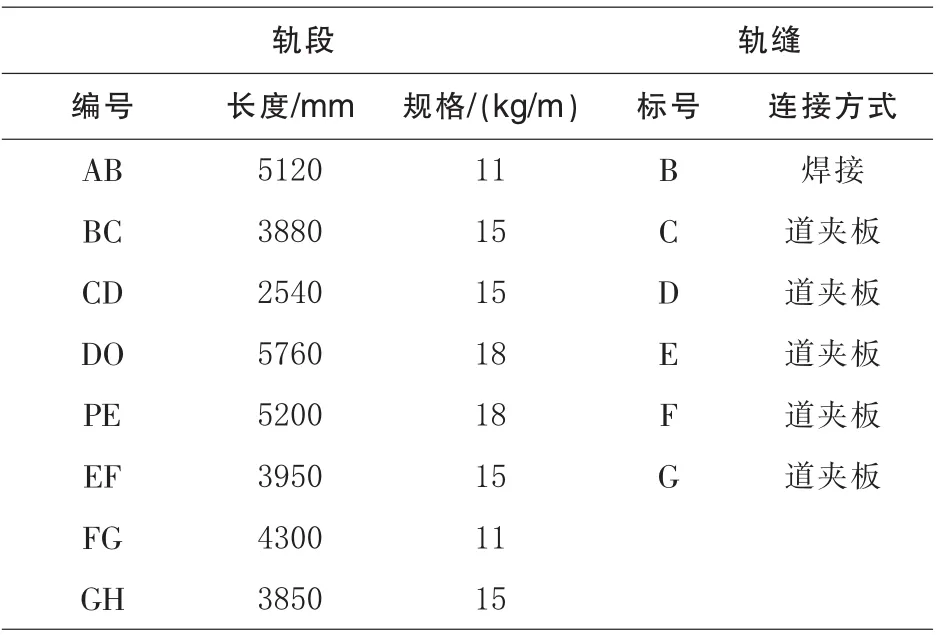

表2 1#机轨道检查

表3 2#机轨道检查

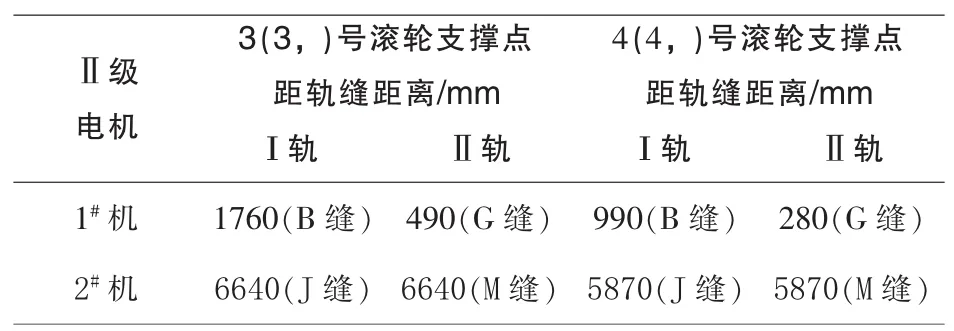

表4 Ⅱ级电机区域底脚滚轮与轨道触点距较近轨缝距离检查

表5 比对表

2.2 异音产生的原因

砼层厚度不够,明显低于350 mm的规定要求、砼层下用炉渣代替素土做底料是异音产生的内因。

砼层顶面无外排水通道,使局部积水较长时间浸湿砼基→砼基刚度下降→砼基→轨道→滚轮支撑系统局部共振→风机局部失稳→风机的气流动力噪音中附加共振生响(上述异音),此为外因。

2.3 异音的不确定性与消失原因

安装时经过碾压的炉渣仍有余隙,共振使余隙变化方向不定→砼层刚度不定→轨道滚轮支撑系统固有频率不定→工作振频接近固有频率时共振、始有该异音→共振动能就地、就近被炉渣吸收→炉渣余隙被改变→砼构局部共振条件被破坏→该异音消失→如此反复无常。

2.4 1#机发生异音次数多于2#机的原因

1#(2#)(Ⅱ)级电机单重均为1900 kg单台轴向长度仅为1.5 m,电机所在轨段的轨底对砼基的比压明显较大,是振动噪声的始发地带。1#机Ⅱ级电机所在Ⅱ轨轨段内的滚轮3’、4’距轨缝G均较近(490/280 mm),2#机Ⅱ级电机所在Ⅰ(Ⅱ)轨段无轨缝,上述为重要原因。

1#机Ⅰ(Ⅱ)级电机所在轨段对应电缆沟Ⅰ的沟底地平标高比2#机Ⅰ(Ⅱ)级电机所在轨段对应电缆沟Ⅱ的沟底地平标高约低550 mm,这是次要原因。

3 处理

砼基与轨道刚度不足是异音存在的主因,照此思路、本着实用经济原则,按下述工序分期加厚砼基 (浸固轨道),具体为捣实砼层表面现有裂缝→按C20抗压等级配料填实填平裂缝→裂缝干固后用硅钢片调平轨面、固定硅钢片→按照轨头顶面高于砼层顶面40 mm、用C20等级配料在原砼顶面分半浸固轨底面、浸平轨腰→增加外排水通道。

经过上述处理后的1#(2#)机,没出现过异常杂音,实测运转噪音较以前平均降低9 db。

4 结语

此次排除风机异常噪音有以下几点可供参考。

1)砼基的外排水通道必须经常保持畅通,设专人定期检查地基基础及时处理砼基缺陷。

2)定期测试主扇运转与不运转的振动差值,该差值大于不运转时的3倍时必须采取消振措施。

3)大型机电设备地基现场施工必须严格按照厂家指导说明书设专人监督。

4)积极完善使用风机在线振动监测装置。