跳变负载平面五杆机构的切换控制

王霞 刘新乐 唐予军

摘 要: 探讨平面五杆并联机构在负载跳变时的跟踪控制问题。用切换模型中的切换信号表示由负载切换带来的参数跳变,建立平面五杆并联机构的切换模型。采用多李雅普诺夫函数及平均驻留时间方法为系统设计切换滑模跟踪控制器,在负载跳变下实现渐近跟踪。利用该方法对平面五杆并联机构进行实验,结果表明,平面五杆并联机构在负载跳变下,能够保证渐近跟踪性能。

关键词: 跳变负载; 平面五杆机构; 切换控制; 平均驻留时间; 滑模控制; 渐近跟踪

中图分类号: TN876?34 文献标识码: A 文章编号: 1004?373X(2018)14?0029?05

Switching control of planar five?bar mechanism during load transition

WANG Xia, LIU Xinle, TANG Yujun

(School of Electronic Information Engineering, Hebei University, Baoding 071002, China)

Abstract: The tracking control problem of the planar five?bar parallel mechanism during load transition is discussed. The switching model of the planar five?bar parallel mechanism is established by using the switching signals of the switching model to represent the parameter transition caused by load switching. The switched sliding mode tracking controller for the system is designed by using the multi?Lyapunov function and the average dwell time method, and then the asymptotic tracking is realized during load transition. An experiment was carried out for the planar five?bar parallel mechanism by using this method. The results show that the planar five?bar parallel mechanism can ensure the asymptotic tracking performance during load transition.

Keywords: transition load; planar five?bar mechanism; switching control; average dwell time; sliding mode control; asymptotic tracking

0 引 言

近年来并联机器人已经成为机器人领域研究的热点之一。与串联机器人相比,并联机器人具有一些独特的性能,如刚度高、承载能力高、速度高、驱动电机在机架上使活动构件的质量轻,因此引起了国际学者的广泛关注[1]。并联机器人的控制是一个很重要的问题,尤其是轨迹跟踪控制问题。在过去的几十年里各种控制方法以及应用于并联机器人上,其控制方法一般有前馈补偿法[2]、自适应控制[3]、鲁棒控制[4]、PID控制[5]等控制方法。然而在实际应用中,往往要求机器人反复拿起、放下不同的负载,例如,物流配件机器人需要反复搬运和打包不同大小和质量的货物,汽车安装机器人需要不断地拿起和放下固定质量的汽车配件;机器人各个连杆质心的大小和位置会因为负载的切换而产生突变,且未知参数是不断跳变的常量。此时,若采用非切换系统模型以及上述传统的控制方法,那么在每次负载切换之后,控制器的参数都要重新调整一次,从而导致切换瞬间控制误差极大。因此,当负载反复切换,也就是未知参数不断跳变时,系统误差不会随着时间的推移而逐渐消失,传统的控制器不能保证渐近的控制性能。因此,有必要建立合适的模型来精确表示负载跳变的影响,也就是将具有跳变参数的并联机器人作为切换系统来考虑,为每一个不同的负载定义一个子系统,并对其设计控制器。

对于一个含有参数跳变的系统,可以把它看作是一个切换系统,其子系统之间仅有一些特定的参数是不同的,系统的参数跳变可以通过切换系统的子系统间的切换来描述[6]。在平面五杆机构参数值变化情况已知的情况下,可以为每一个负载设计一个子控制器,让子控制器和负载同步切换, 实现控制目标。在现有的文献中,有研究者使用切换模型来描述平面五杆并联机器人的负载变化,但是关于平面五杆并联机器人在负载跳变下的切换控制并未有人做过。在设计切换系统的控制器时,需要用到稳定性分析工具,如多李雅普诺夫函数方法、平均驻留时间方法等[7]。

本文针对跳变负载轨迹跟踪问题,首先采用切换系统来描述参数跳变平面五杆机构,在设计过程中,采用含有系统跳变参数的李雅普诺夫函数,在多李雅普诺夫函数的框架下给出渐近跟踪的驻留时间条件,基于平均驻留时间方法设计切换滑模控制器。使系统状态渐近跟踪一个给定的参考信号,从而使得机器人的末端位置能够跟踪给定的理想轨迹。在Quanser公司生产的五连杆实验平台上进行了相关实验。结果表明,所设计的切换控制器能够在切变负载下有效克服负载的影响,确保并联机器的跟踪精度。

1 实验平台

实验所用的设备是Quanser公司生产的SRV02旋转运动控制伺服系统,如图1所示,它包括精密直流电机、光学编码器、放大器和数据采集器等,控制程序在PC机中的Quar软件上进行设计,它可以在Simulink中完成控制器设计,生成代码并实时运行。数据采集器(DAQ devices)提供了一个方便快速原型开发和硬件在环(HIL)开发的环境。旋转伺服机构系统配备有高分辨率编码器和可以用来测量输出和负载轴位置的电位计。放大器选用带有两个输出通道的VoltPAQ?X2线性电压控制功率放大器,用来与数据采集板和控制设计软件相配对,用来搭建实验平台完成两自由度实验。

控制系统整体结构如图2所示,PC机通过主机通信接口向运动控制器发出运动控制指令,并通过接口获取运动控制器的当前状态和相关参数。运动控制器接收来自上位机发出的指令,并输出至驱动器的I/O接口,为电机提供动力。控制伺服电机运动按指定的角度运动,编码器将反馈信号传输到驱动器,完成实时轨迹规划。

在平面五杆并联机构控制系统中,运动控制器与伺服驱动器采用模擬量控制方式,伺服控制系统端口图如图3所示。将PC机中的PCI卡通过排线连接到接口板上,接口板上的模拟输出通道连接放大器上的放大器指令端口,放大器上的电流反馈端连接到接口板的模拟输入通道;放大器上的负载端口分别连接到两个SRV02上的电机对应的端口,将SRV02面板上的编码器端口连接到接口板上的编码器输入端口。

2 五连杆动力学与控制目标

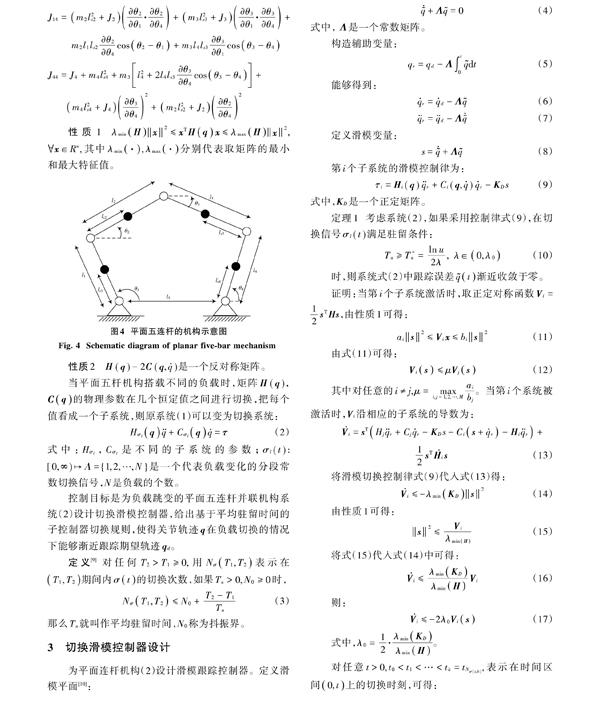

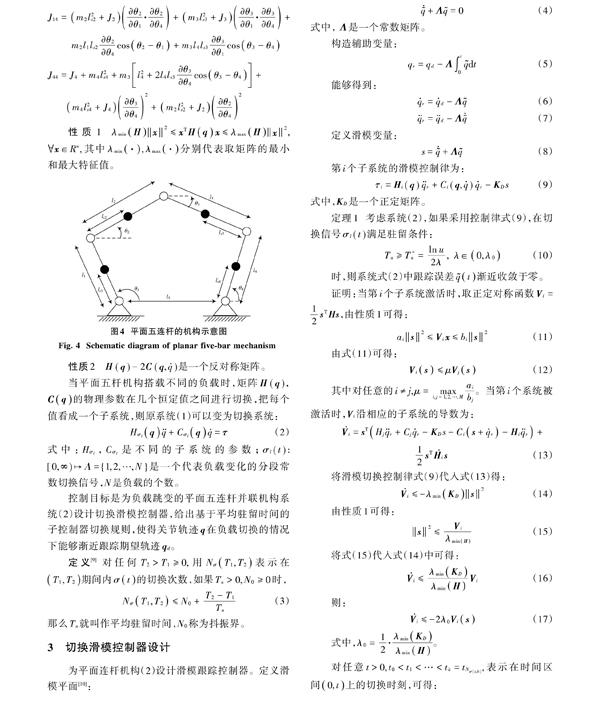

如图4所示,平面五杆并联机构的动力学模型为[6]:

[Hqq+Cqq=τ] (1)

式中:[q=θ1θ4Τ]为关节角度矢量;[τ=M1M2Τ]为驱动扭矩;[Cq∈Rn×n]代表离心力和科里奥利力;[Hq∈Rn×n]是惯性矩阵。

四个连杆的转动惯量分别为 [J1=m1l2s13],[J2=m2l2s23],[J3=m3l2s33],[J4=m4l2s43]。可以得到关节1,4的等效惯量[J11],[J44]和关节1和关节4之间的耦合惯量[J14]。

[J11=J1+m1l2s1+m2l21+2l1ls2?θ2?θ1cosθ2-θ1+ m2l2s2+J2?θ2?θ12+m3l2s3+J3?θ3?θ12]

[J14=m2l2s2+J2?θ2?θ1·?θ2?θ4+m3l2s3+J3?θ3?θ1·?θ3?θ4+ m2l1ls2?θ2?θ4cosθ2-θ1+m3l4ls3?θ3?θ1cosθ3-θ4][J44=J4+m4l2s4+m3l24+2l4ls3?θ3?θ4cosθ3-θ4+ m4l2s4+J4?θ3?θ42+m2l2s2+J2?θ2?θ42]

性质1 [λminHx2≤xTHqx≤λmaxHx2,][?x∈Rn,]其中[λmin·,λmax·]分别代表取矩阵的最小和最大特征值。

性质2 [H(q)-2C(q,q)]是一个反对称矩阵。

当平面五杆机构搭载不同的负载时,矩阵[H(q)],[Cq]的物理参数在几个恒定值之间进行切换,把每个值看成一个子系统,则原系统(1)可以变为切换系统:

[Hσlqq+Cσlqq=τ] (2)

式中:[Hσl],[Cσl]是不同的子系统的参数;[σl(t):[0,∞)?Λ={1,2,…,N}]是一个代表负载变化的分段常数切换信号,[N]是负载的个数。

控制目标是为负载跳变的平面五连杆并联机构系统(2)设计切换滑模控制器,给出基于平均驻留时间的子控制器切换规则,使得关节轨迹[q]在负载切换的情况下能够渐近跟踪期望轨迹[qd]。

定义[9] 对任何[T2>T1≥0,]用[NσT1,T2]表示在[T1,T2]期间内[σt]的切换次数,如果[Ta>0,N0≥0]时,

[NσT1,T2≤N0+T2-T1Ta] (3)

那么[Ta]就叫作平均驻留时间,[N0]称为抖振界。

3 切换滑模控制器设计

为平面连杆机构(2)设计滑模跟踪控制器。定义滑模平面[10]:

[q+Λq=0] (4)

式中, [Λ]是一个常数矩阵。

构造辅助变量:

[qr=qd-Λ0tqdt] (5)

能够得到:

[qr=qd-Λq] (6)

[qr=qd-Λq] (7)

定义滑模变量:

[s=q+Λq] (8)

第[i]个子系统的滑模控制律为:

[τi=Hi(q)qr+Ci(q,q)qr-KDs] (9)

式中,[KD]是一个正定矩阵。

定理1 考虑系统(2),如果采用控制律式(9),在切换信号[σl(t)]满足驻留条件:

[Ta≥T*a=ln u2λ, λ∈0,λ0] (10)

时,则系统式(2)中跟踪误差[qt]渐近收敛于零。

证明:当第[i]个子系统激活时,取正定对称函数[Vi=12sTHs],由性质1可得:

[ais2≤Vix≤bis2] (11)

由式(11)可得:

[Vis≤μVjs] (12)

其中对任意的[i≠j,μ=maxi,j=1,2,…,Maibj]。当第[i]个系统被激活时,[Vi]沿相应的子系统的导数为:

[Vi=sTHjqr+Cjqr-KDs-Cis+qr-Hiqr+12sTHis] (13)

将滑模切换控制律式(9)代入式(13)得:

[Vi≤-λminKDs2] (14)

由性质1可得:

[s2≤ViλminH] (15)

将式(15)代入式(14)中可得:

[Vi≤λminKDλminHVi] (16)

则:

[Vi≤-2λ0Vis] (17)

式中,[λ0=12·λminKDλminH]。

对任意[t>0,t0 [Vt≤e-2λ0t-tkVtk ≤μe-2λ0t-tke-2λ0tk-tk-1Vtk-1 ≤… ≤μNσt,0e-2λ0tV0 =e-2λ0t+Nσt,0ln uV0] (18) 由式(3)和式(10)可得: [Nσt,0ln u≤2λt] (19) 接着由式(18)和式(19)可得: [Vt≤e-2λ0-λV0] (20) 再由式(11)可得: [st≤biaie-2λ-λ0ts0] (21) 顯然,滑动面[s]以指数速度向0收敛,即误差[q→0,]即可证得[q]渐近跟踪[qd]。 4 实验方法及结果 为了实现对电机的保护,实验中加入了电流保护模块,如图5所示,电流保护模块的作用是避免电流超过电流限定值。电流低于限定值,直接输出控制命令,一旦采样电流超过了限定值,电机就切断电源,停止一切运动。直到系统重新启动,电机才能再次投入应用,此单向逻辑切换功能利用如图6所示的锁存子模块实现,Memory初始值设为1。 为了验证该切换滑模控制器的有效性和可行性,笔者进行了平面五杆机构在负载参数跳变情况下的实验。让[N=2]。杆长[l1=l2=l3=l4=0.127 m,]各个杆的质心位置分别为[ls1=ls2=ls3=ls4=0.063 5 m,]空载状态下各个杆的质量[m1=m2=m3=m4=0.065 kg,]负载放在第三根杆上,负载状态下[m3=0.16 kg]。 对于切换系统式(2),使用控制器式(9)进行控制。关节的位置指令为[qd1=qd2=sin πt]。选择关节的初始位置[q10=1.57 rad,q20=0 rad]。 取[KD=0.002×I2],[Λ=diag1,1]。选择[ai=2.3×10-3][aj=1.7×10-3][bi=3.3×10-3,][bj=1.7×10-3],则[μ=1.941 2],所以[T*a=1.44],选择驻留时间[Ta=2]满足了定理1的条件。 平面五杆机构的运动轨迹切换控制的实验结果如图7所示,图像中箭头时刻的U与L分别代表空载状态和负载状态。 图8和图9所示为非切换滑模控制器下的平面五杆机构运动轨迹情况,其区别是[m3=0.065]时表示为空载控制器,此时当杆3状态为空载时,控制器跟踪效果较好。 在此控制器下突然将负载放到杆3上,从图8中很明显可以看到控制器跟踪误差变大,撤掉负载后跟踪效果又变好。同理,[m3=0.16]时表示为负载控制器,此时当杆3状态为负载时,控制器跟踪效果较好,在此控制器下突然将杆3的负载撤掉,从图9中很明显可以看到控制器跟踪误差变大,再放上负载后跟踪效果又变好。 从图8与图9中可以看出当控制器状态与负载状态不匹配时,跟踪误差相对的增加,因此表明单一的控制器,在负载跳变的情况下能保证系统的跟踪误差精度。 5 结 论 本文为负载跳变的平面五杆并联机构建立了切换模型,并设计了切换滑模控制器。实验结果显示,加入切换控制后的系统,关节的实际运动轨迹渐近跟踪上指令轨迹,验证了所设计切换控制器能够在跳变负载下有效克服负载的影响,确保并联机器的跟踪精度。 参考文献 [1] CAPISANI L M, FERRARA A. Trajectory planning and second?order sliding mode motion/interaction control for robot manipulators in unknown environments [J]. IEEE transactions on industrial electronics, 2012, 59(8): 3189?3198. [2] ISLAM S, LIU X P. Robust sliding mode control for robot manipulators [J]. IEEE transactions on industrial electronics, 2011, 58(6): 2444?2453. [3] NIU R, WANG X, ZHAO J, et al. Switched adaptive control for a class of robot manipulators [C]// Proceedings of Chinese Control Conference. Hefei: IEEE, 2012: 4974?4978. [4] 申铁龙.机器人鲁棒控制基础[M].北京:清华大学出版社,2000. SHEN Tielong. Basics of robot robust control [M]. Beijing: Tsinghua University Press, 2000. [5] LIU Jinkun. Robot control system design and Matlab simulation [M]. Beijing: Tsinghua University Press, 2008. [6] LIU Jinkun, WANG Xinhua, et al. Advanced sliding mode control for mechanical systems: design, analysis and Matlab simulation [M]. Berlin: Springer, 2012. [7] CHEN C T, PENG S T. A simple adaptive control strategy for temperature trajectory tracking in batch processes [J]. Journal of chemical engineering, 1998, 76(6): 1118?1127. [8] 王通,王青,李玮,等.基于模型依赖平均驻留时间的线性切换系统有限时间[H∞]控制[J].控制与决策,2015,30(7):1189?1194. WANG Tong, WANG Qing, LI Wei, et al. Finite?time [H∞] control for switched linear systems based on mode?dependent average dwell time [J]. Control and decision, 2015, 30(7): 1189?1194. [9] ZHAO Y Y. Adaptive tracking control for the switched model of the aeroengine [D]. Shenyang: Northeastern University, 2015. [10] WIT C C, SICILIANO B, BASTIN G. Theory of robot control [M]. Berlin: Springer, 1996.