基于多指标评价和正交设计法优化沙棘颗粒及其制备工艺

荀波娜,谢 茵,李 萍,毕小平

(山西医科大学药学院药剂学综合实验室,太原 030001;*通讯作者,E-mail:bixping@163.com)

沙棘(HippophaerhamnoidesL.)为胡颓子科一种落叶性灌木,是植物和其果实的统称,为药食同源植物。我国是世界上沙棘种植最多的国家,同时也是最早将沙棘作为药用记载的国家,《中医大辞典》记载沙棘具有活血化瘀、补脾健胃、生津止渴、清热止泻等功效[1]。沙棘果实中维生素C含量很高,素有“维生素C之王”的美称,其根、茎、叶、花、果,特别是果实中含有丰富的营养物质和生物活性物质,其中主要营养成分维生素14种,酚类和黄酮类30种[2]。沙棘丰富的生物活性物质使其具有多样的药理作用。例如沙棘油可预防血栓形成;沙棘提取物黄酮类化合物可降低高血压、防止动脉粥样硬化、增强免疫力等;在传统医学理论中沙棘有止咳平喘、利肺化痰功效,对慢性咽炎、支气管炎、哮喘等呼吸道系统疾病均具有很好疗效;还可抗氧化、延缓衰老等等[3,4]。

目前,市售沙棘相关产品多为沙棘汁,也有沙棘粉、沙棘籽油、沙棘泡腾片等[5,6]。其中沙棘汁液体饮料内不同程度地含有防腐剂、增稠剂等影响了它的食用品质;沙棘粉为散剂,其吸湿性、团聚性、附着性等影响其性能;而沙棘籽油为油性液体,直接服用不仅口感较差且不易吸收,若烹饪进食,高温会使其生物活性成分(黄酮类化合物以及维C)分解变质。颗粒剂在很大程度上弥补了液体制剂、粉剂的不足,且储存、携带、运输方便。如何能最大限度地保留沙棘原有风味和营养,不添加任何防腐剂,操作简单易行,成为行业技术人员急切想解决的问题。本研究将沙棘原浆制成一种工艺简单、质量可控、尽可能地保留沙棘营养物质及其原有风味的颗粒剂。以沙棘原浆为原料制备沙棘颗粒的方法未见相关文献报道。

1 仪器与材料

1.1 材料与试剂

沙棘原浆(吕梁野山坡食品有限责任公司);麦芽糊精(山东优索化工科技有限公司);糖粉(西安惠邦生物工程有限公司);芦丁(北京索莱宝科技有限公司,批号:807E021);亚硝酸钠(天津市津北精细化工有限公司);氢氧化钠(天津市北辰方正试剂厂);硝酸铝(天津市恒兴化学试剂制造有限公司);正丁醇(天津市大茂化学试剂厂);无水乙醇(天津市富宇精细化工有限公司)均为分析纯。

1.2 仪器与设备

紫外-可见分光光度计(UV-1800PC,上海美谱达仪器有限公司);电热鼓风干燥箱(GZX-9070MBE,上海博讯实业有限公司医疗设备厂);电子天平(XS205,梅特勒-托利多国际贸易有限公司,上海);千分之一电子天平(AR323C,奥豪斯仪器有限公司);数显恒温水浴锅(HH-2,上海浦东物理光学仪器厂);实验型喷雾干燥机(SP-1500,上海顺仪实验设备有限公司);-80 ℃冰箱(中科美菱低温科技有限责任公司);实验室型冷冻干燥机(FD8-3B,金西盟仪器有限公司)。

2 方法与结果

2.1 沙棘原浆浓缩方法考察

2.1.1 传统热浓缩 取沙棘原浆约300 ml,平铺于不锈钢盘中,置于电热鼓风干燥箱85 ℃干燥3 h,得浸膏,备用。

2.1.2 冷冻干燥法浓缩 取沙棘原浆约300 ml,于-80 ℃冰箱冷冻24 h后,取出至冻干机中冻干24 h,得浸膏,备用。

2.1.3 喷雾干燥法浓缩 取20 ml沙棘原浆10份分别加入1%,2%,3%,4%,5%,6%,7%,8%,9%,20%的麦芽糊精,在进风温度为120 ℃、进料速度为300 ml/h的条件下进行喷雾干燥浓缩。

2.2 沙棘颗粒剂的处方筛选

2.2.1 沙棘颗粒的处方组成 颗粒剂处方组成包括稀释剂、黏合剂以及润湿剂,通过湿法制粒制得颗粒[7]。根据参考文献及预实验结果,最终选择辅料组成为天然的药食两用物质麦芽糊精和糖粉。

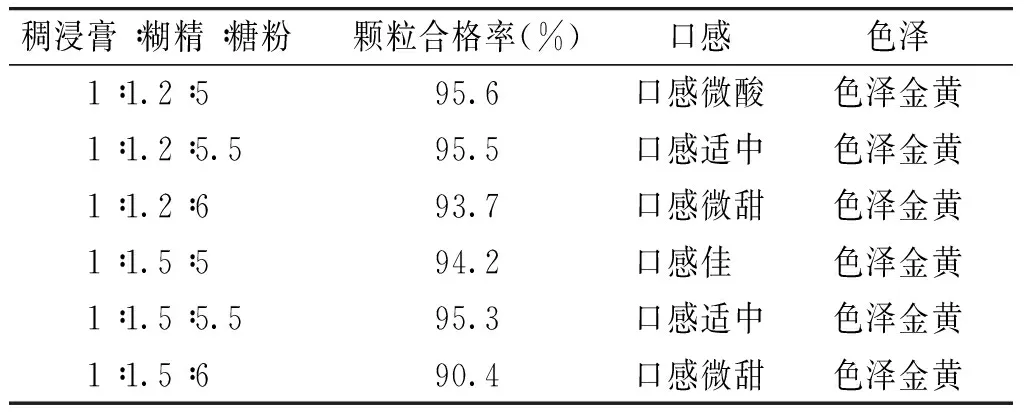

2.2.2 浸膏、麦芽糊精、糖粉的比例考察 将上述传统热浓缩条件下制得的稠浸膏,按稠浸膏 ∶麦芽糊精 ∶糖粉比例为1 ∶1.2 ∶5,1 ∶1.2 ∶5.5,1 ∶1.2 ∶6,1 ∶1.5 ∶5,1 ∶1.5 ∶5.5,1 ∶1.5 ∶6,将其混合均匀预制软材、制粒,于70 ℃电热鼓风干燥箱中干燥6 h,整粒分装。以颗粒合格率、色泽、口感为指标考察各比例,结果见表1。

表1颗粒各组分比例考察结果

Table1Optimizedresultofthegranulescompositionratios

稠浸膏∶糊精∶糖粉颗粒合格率(%)口感色泽 1∶1.2∶595.6口感微酸色泽金黄 1∶1.2∶5.595.5口感适中色泽金黄 1∶1.2∶693.7口感微甜色泽金黄 1∶1.5∶594.2口感佳 色泽金黄 1∶1.5∶5.595.3口感适中色泽金黄 1∶1.5∶690.4口感微甜色泽金黄

由表1显示,不同比例考察结果,颗粒合格率均在90%以上,色泽基本均一,而1 ∶1.5 ∶5的口感较佳。综合评价显示,按1 ∶1.5 ∶5时得到的颗粒合格率较高、口感佳,故选择稠浸膏 ∶糊精 ∶糖粉比例为1 ∶1.5 ∶5。

2.2.3 颗粒干燥时间单因素考察 按照1 ∶1.5 ∶5比例,取各组分混合均匀制软材、制粒分为5份,于70 ℃电热鼓风干燥箱中分别干燥3,4,5,6,7 h。以颗粒合格率、含水量、口感、总黄酮含量为指标考察干燥时间,结果见表2。

表2颗粒干燥时间单因素考察结果

Table2Single-factorinvestigationresultsofgranulesdryingtime

时间(h)颗粒合格率(%)含水量(%)口感总黄酮含量(mg/g)391.2>8粘牙 1.660492.0>8粘牙 1.445590.5<8不粘牙1.366692.4<8不粘牙1.308787.9<8不粘牙0.8450

由表2可得,颗粒干燥时间为5 h时,水分符合要求,口感适宜,合格率较高,总黄酮含量也较高,因此综合评价选择干燥时间为5 h,为正交方案提供依据。

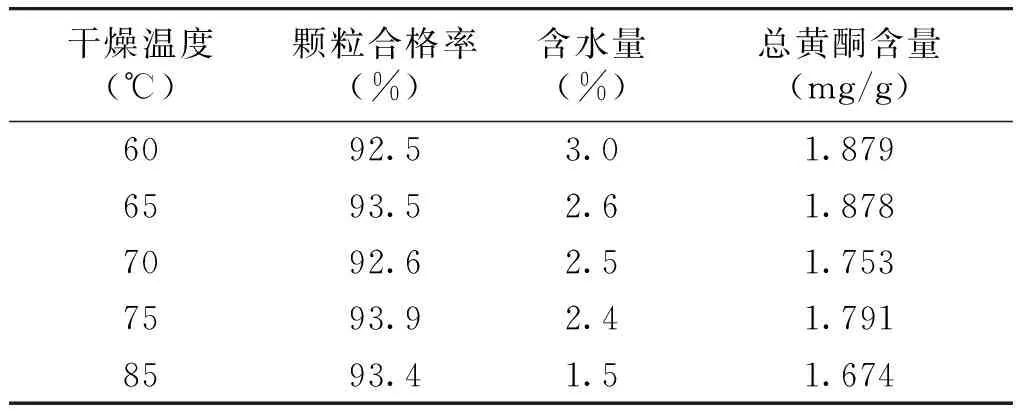

2.2.4 颗粒干燥温度单因素考察 按照1 ∶1.5 ∶5比例,取各组分混合均匀制软材、制粒、分为5份,分别在60,65,70,75,85 ℃条件下干燥5 h。以颗粒合格率、含水量、总黄酮含量为指标考察干燥温度,结果见表3。

表3颗粒干燥温度单因素考察结果

Table3Single-factorinvestigationresultsofgranulesdryingtemperature

干燥温度(℃)颗粒合格率(%)含水量(%)总黄酮含量(mg/g)6092.53.01.8796593.52.61.8787092.62.51.7537593.92.41.7918593.41.51.674

由表3可得,干燥温度为75 ℃时,颗粒合格率较高,含水量符合要求,总黄酮含量也较高。因此综合选择干燥温度为75 ℃,为正交设计提供依据。

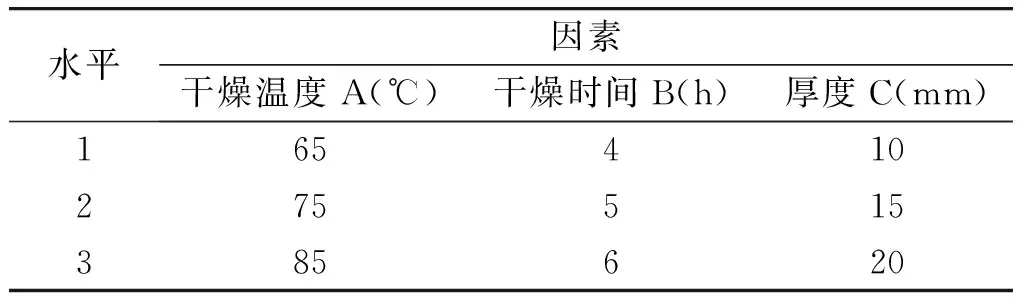

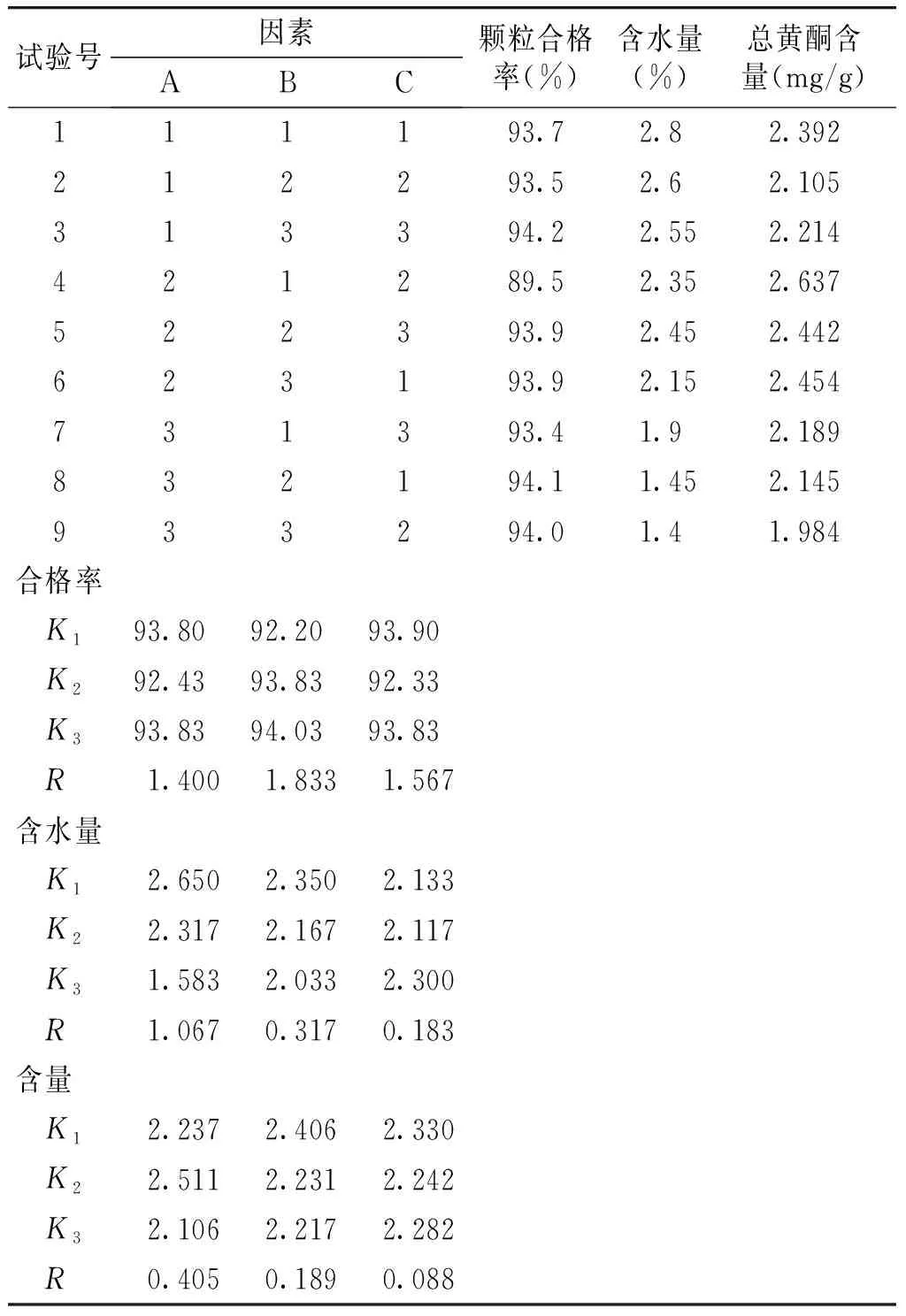

2.2.5 正交方案优化沙棘颗粒的干燥工艺 在单因素试验基础上,以干燥温度(A)、干燥时间(B)、颗粒平铺厚度(C)3个因素进行L9(33)正交试验设计,以颗粒合格率、含水量、总黄酮含量为评价指标来选择最佳颗粒制备工艺。因素水平见表4。结果见表5。

表4颗粒干燥工艺L9(34)正交试验设计因素水平表

Table4L9(34)orthogonalexperimentaldesignfactorleveltableofgranulesdryingprocess

水平因素干燥温度A(℃)干燥时间B(h)厚度C(mm)165410275515385620

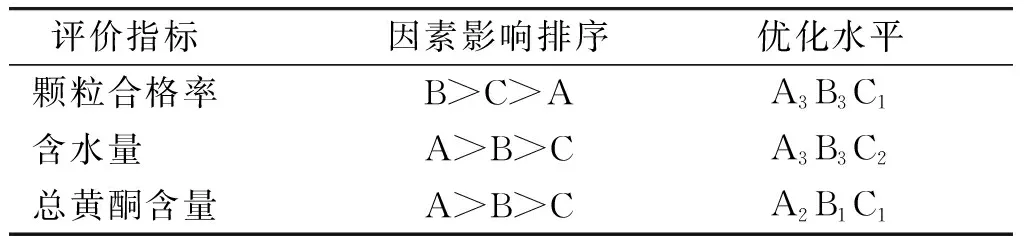

依据表5直观分析,以颗粒合格率为评价指标时,影响因素由大到小排列为B>C>A,最优水平为A3B3C1;以含水量为评价指标时,影响因素由大到小排列为A>B>C,最优水平为A3B3C2;以总黄酮含量为评价指标时,影响因素由大到小排列为A>B>C,最优水平为A2B1C1(见表6)。

依据多指标评价正交试验分析方法,综合平衡法分析得,最优水平为A2B3C1或A3B3C1。在试验中发现干燥温度(A)对颗粒含水量、总黄酮含量影响较大,就含水量而言,A因素的2水平和3水平,颗粒均已达到《药典》中对颗粒制剂含水量的要求,因此选择总黄酮量相对较高的A2水平,即最终选择最优水平为A2B3C1,即优化的颗粒干燥工艺:温度为75 ℃、干燥时间为6 h、颗粒厚度为10 mm。

表5沙棘颗粒干燥工艺正交试验结果

Table5OrthogonaltestresultofSeabuckthorngranulesdryingprocess

试验号因素ABC颗粒合格率(%)含水量(%)总黄酮含量(mg/g)111193.72.82.392212293.52.62.105313394.22.552.214421289.52.352.637522393.92.452.442623193.92.152.454731393.41.92.189832194.11.452.145933294.01.41.984合格率 K193.8092.2093.90 K292.4393.8392.33 K393.8394.0393.83 R1.4001.8331.567含水量 K12.6502.3502.133 K22.3172.1672.117 K31.5832.0332.300 R1.0670.3170.183含量 K12.2372.4062.330 K22.5112.2312.242 K32.1062.2172.282 R0.4050.1890.088

表6颗粒干燥工艺影响因素分析结果

Table6Analysisresultsofgranulesdryingprocessinfluencingfactors

评价指标因素影响排序优化水平颗粒合格率B>C>AA3B3C1含水量A>B>CA3B3C2总黄酮含量A>B>CA2B1C1

2.3 沙棘颗粒剂的制备

取沙棘原浆,热浓缩法得到沙棘稠浸膏,以处方量加入麦芽糊精、糖粉预制软材、制粒、整粒,在优化的工艺条件下干燥颗粒,过筛整粒,然后分装、密封、包装。重复制备3批。

2.4 沙棘颗粒剂的质量检查

按照优化的处方及工艺自制3批颗粒(20180413-1、20180413-2、20180413-3),按照2015版《药典》[8]颗粒剂项下的规定,进行质量检查。

2.4.1 性状 自制沙棘颗粒各批次色泽均一,硬度和紧密度适中,无吸潮、软化、结块、潮解等现象。

2.4.2 粒度检查 按照规定,以制剂通则双筛分法对自制颗粒进行粒度和粒度分布测定,结果各批次粒度不合格率平均为6.4%,5.8%,4.6%,均低于《药典》规定的15%,符合要求。

2.4.3 水分检查 按照规定,以制剂通则水分测定法对自制颗粒进行检查。结果各批次水分含量平均为2.3%,2.3%,2.8%,均低于《药典》规定的8%,符合要求。

2.4.4 溶化性检查 按照规定,取沙棘颗粒10 g,加热水200 ml,搅拌5 min,立即观察,发现沙棘颗粒剂(除果肉外)全部溶化且没有任何异物,符合颗粒剂溶化性检查标准。

2.4.5 样品含量测定 分别取3批沙棘颗粒2 g,10 ml蒸馏水溶解,正丁醇萃取,将萃取液挥干后得到深棕色物质,95%乙醇溶解且定容至10 ml的刻度试管中。摇匀,备用。

以芦丁作对照品,采用紫外分光光度法,于500 nm波长处测定。测得3批次沙棘颗粒每克颗粒中总黄酮含量分别为2.256 mg,1.988 mg,2.138 mg,平均含量为2.127 mg/g。即以芦丁计每克沙棘颗粒中平均含总黄酮2.127 mg。

3 讨论

本文对沙棘原浆的浓缩方法进行了考察。采用冷冻法浓缩时,所得浸膏黏性较大,发生结块,不易后期制粒;喷雾干燥法浓缩时,温度较低不易出粉、较高易造成黄酮类化合物及VC等的分解,同时,因添加较多助干剂,影响沙棘原有口感及风味;与冷冻法浓缩、喷雾法浓缩比较,传统热浓缩技术不需要真空系统、冷却系统等高能耗设备,具有操作简便、设备简单、成本较低、溶剂水不必回收[9]、无需添加助干剂等特点。制备过程温度相对较低,使沙棘的营养物质及活性成分不被损失,原料利用率高,适合于沙棘原浆浓缩。所制备的沙棘颗粒,不含任何防腐剂,最大程度地保留了沙棘特有的风味及食用品质。

本研究结合沙棘原浆浓缩的特点和颗粒制备工艺实际情况,以颗粒合格率、含水量、总黄酮含量等多指标综合评价正交设计法优化颗粒的制备工艺,它更能全面、客观地反映实验结果的真实性和完整性[10],为沙棘原浆的进一步深入研发提供了数据支撑,对沙棘这种物质作为集保健、养生于一体的固体饮料提供了新的思路,具有广阔的市场前景和较大的推广及实际应用价值。