复杂黄铜摩擦磨损性能与显微组织的关系

, ,,,,,,,,

(河北工业大学 1.能源装备材料技术研究院,2.材料科学与工程学院,3.天津市材料层状复合与界面控制技术重点实验室,天津300130)

0 引 言

黄铜是由铜和锌组成的合金,因具有生产成本低、综合性能良好等优点而广泛应用于现代工业的各个领域。黄铜中添加锰、硅、铁、铝、镍、钛等元素所形成的合金称为复杂黄铜,复杂黄铜的基体中存在Mn-Si、Fe-Si以及各种富铁相。根据所添加主元素的不同可以将复杂黄铜分为复杂铝黄铜和复杂锰黄铜。添加的合金元素可有效提高黄铜的强度和耐磨性,使得黄铜可用于制造汽车同步器齿环、轴承、轴套和各种高强耐磨锻压件等[1]。

材料的磨损失效过程伴随着微观裂纹的萌生和扩展,裂纹扩展速率的快慢与材料的摩擦磨损性能直接相关,而裂纹的扩展行为则与材料的显微组织,如基体的相组成和不同相所占的比例[2-3],第二相的种类、大小、含量、均匀性[4],晶粒度[5],晶体取向[6-7]等关系紧密。MINDIVAN等[2]和张胜华等[3]的研究表明,随着复杂黄铜基体中α相的增加,合金的硬度下降,但是耐磨性提高,这是由于α相的韧性比β相的好,当裂纹尖端遇到α相时易钝化,从而延迟材料的磨损脱落。因此,可通过控制合金中的α 相和β相的比例、耐磨硬质相的形貌和含量来提高其耐磨性。目前,有关基体为β相的复杂黄铜的耐磨性的研究较多,而鲜见耐磨性和基体组织、硬质相关系的研究报道。为此,作者制备了3种成分的复杂黄铜,通过电子探针、光学显微镜、扫描电镜、摩擦磨损试验机等设备研究了复杂黄铜的摩擦磨损性能和基体组织、硬质相的关系。

1 试样制备与试验方法

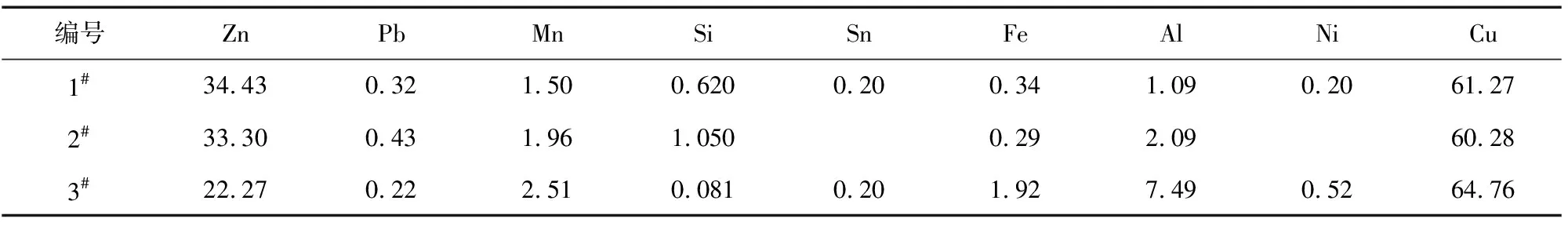

试验原料包括铜、锌、锰、硅、铁、铝、锡、铅、镍等金属,纯度均大于99.5%,均购于北京翠铂林有色金属技术开发中心。按照表1中的化学成分进行配料,在RAZ-45KW 型中频感应炉中熔炼。先将锰、铁、铝、硅等原料与1 kg 铜充分熔化,然后加入剩余的铜(5.0~5.5 kg),融熔后在较低的温度下(约900 ℃)加入锌金属;待合金熔化均匀后在铜铸模中浇铸,空冷,所得铸锭的质量约为10 kg。

表1 3种复杂黄铜的化学成分(质量分数)Tab.1 Chemical composition of three kinds of special brass (mass) %

在铸锭上截取金相试样,经机械抛光,采用5%FeCl3+2%HCl+93%C2H6O(体积分数)溶液腐蚀后,在CARL ZEISS Axio Vert.A1MAT型倒置光学显微镜上观察显微组织,采用附带的Proimaging软件进行相分析。采用JEOL JXA-8530F型场发射电子探针(EPMA)测基体、硬质相的微区化学成分分布。利用HB-3000型显微硬度计测硬度,每个试样测10个点取平均值,载荷为5 N,保载时间为15 s。在M-200型摩擦磨损试验机上进行摩擦磨损试验,试样尺寸为10 mm×10 mm×10 mm,对磨环为GCr15钢环,直径为42 mm,硬度为60 HRC,试验载荷为200 N,转速为200 r·min-1,干摩擦时间为30 min,采用精度为0.000 1 g的电子天平称取试样摩擦磨损前后的质量,计算磨损率,磨损率的计算公式为

(1)

式中:I为磨损率;m0为摩擦磨损试验前试样的质量;m为摩擦磨损试验后试样的质量;t为干摩擦时间;v为试验机旋转线速度;D为对磨环直径。

采用JEOL JSM-7100F型场发射扫描电镜(SEM)观察磨损形貌。采用体积分数10%硝酸酒精溶液萃取硬质相后,用JEOL JSM-7100F型场发射扫描电镜观察硬质相的微观形貌,用布鲁克D2型X射线衍射仪(XRD)对硬质相进行物相分析,采用铜靶,Kα射线,管电压40 kV,管电流40 mA,扫描速率3 (°)·min-1。

2 试验结果与讨论

2.1 显微组织

在铜锌合金中加入少量其他合金元素后会使铜锌相图中的α/(α+β)/β相区向左或向右移动,而复杂黄铜的组织可根据其锌当量来进行推测,锌当量X的计算公式为

(2)

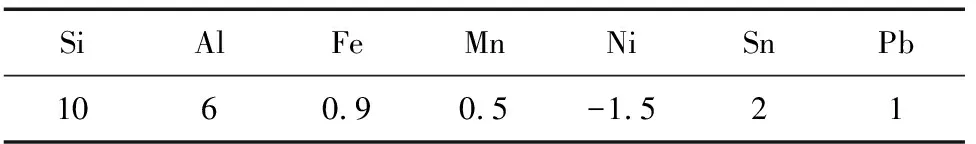

式中:w(Zn),w(Cu),w(M)分别为复杂黄铜中锌、铜和其他合金元素M的质量分数;η为各合金元素的锌当量系数,如表2[1]所示。

表2 合金元素的锌当量系数Tab.2 Zinc-equivalent coefficients of alloying elements

经计算可知,1#,2#,3#复杂黄铜的锌当量分别为0.44,0.49,0.52,而Cu-Zn二元相图α/(α+β)/β分界点的锌质量分数分别为0.38,0.47,因此可得出1#复杂黄铜的锌当量位于(α+β)相区,2#,3#复杂黄铜的锌当量位于β相区。

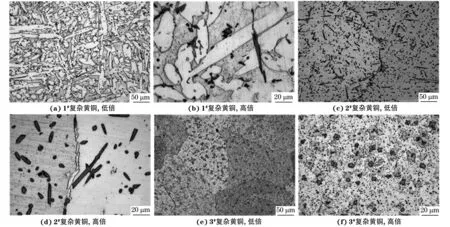

由图1可以看出:1#复杂黄铜基体由α相和β相构成,硬质相颗粒均匀地分布在基体上;2#复杂黄铜的显微组织由β相和硬质相颗粒组成,硬质相颗粒的形貌与1#复杂黄铜中的相似;3#复杂黄铜的显微组织由β相和硬质相颗粒组成,但是硬质相颗粒的形貌与1#,2#复杂黄铜中的不同,呈花瓣状,且颗粒明显变小。研究表明,锰黄铜的强化硬质相为具有六方D85结构的Mn5Si3,其中少量锰原子被铜、锌等元素置换,铝黄铜的强化硬质相为具有立方DO3结构的Fe3Al[8-10]。

图1 3种复杂黄铜的显微组织Fig.1 Microstructures of three kinds of special brass: (a) 1# special brass, at low magnification; (b) 1# special brass, at high magnification; (c) 2# special brass, at low magnification; (d) 2# special brass, at high magnification; (e)3# special brass, at low magnification and (f) 3# special brass, at high magnification

图2 3种复杂黄铜的微区形貌和元素面分布结果Fig.2 Micro-zone morphology (a,h,o) and element mapping distribution results (b-g,i-n,p-u) of three kinds of special brass:(a-g) 1# special brass; (h-n) 2# special brass and (o-u) 3# special brass

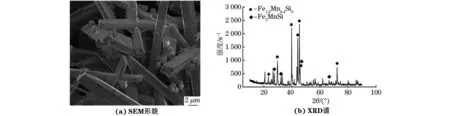

由图2(a)~图2(g)可以看出:1#复杂黄铜的基体组织由α和β相构成,铜元素在α相中的含量高于在β相中的;锰、硅元素出现的位置一致,这表明二者直接形成了化合物;铁元素分布在锰元素分布区域的核心位置。由图2(h)~图2(n)可以看出:2#复杂黄铜中的铜元素分布均匀,基体相成分均匀;硬质相颗粒边缘部位的锰元素含量高于中心部位的,并且部分硬质相颗粒中心含有铁元素,部分颗粒不含铁元素,如图中虚线框所示。由图3可知:2#复杂黄铜中的硬质相呈杆状,符合Mn5Si3的形貌特征,部分杆之间存在交叉的特征;XRD谱表明硬质相主要是Fe1.6Mn8.4Si6,为Mn5Si3结构,这是由于部分锰被铁所取代,同时硬质相中还存在少量的Fe2MnSi,属于Fe3Si结构,呈树枝状,这表明2#复杂黄铜中的硬质相以Fe3Si为核心,随后在核心周边长大,形成杆状硬质相交叉的形貌。LI等[11]研究发现,锰黄铜在熔融状态下仍然有部分硬质相存在,因此可认为Mn5Si3是由液态开始形核的。综上可知,1#和2#复杂黄铜中硬质相的形成符合以Fe3Si为核心,Mn5Si3在核心周边长大的机制。由图2(o)~图2(u)可以看出:3#复杂黄铜中硬质相的硅元素质量分数仅为0.1%,硅元素主要存在于硬质相的核心,铝元素的质量分数为7.5%,铝元素除了组成硬质相外,也固溶于基体中,Fe3Al、Fe3Si虽均具有更低的形成能[8-9],但结合其成分可判断出3#复杂黄铜中的硬质相主要为Fe3Al;在硬质相周围阴影部分的铜含量略高于基体中的,锌含量略低于基体中的,同时铝含量高于基体中的,这可能因为由Fe3Al的形核长大造成了周边基体的成分偏析。

图3 2#复杂黄铜中硬质相的SEM形貌和XRD谱Fig.3 SEM morphology (a) and XRD pattern (b) of the hard phases of 2# special brass

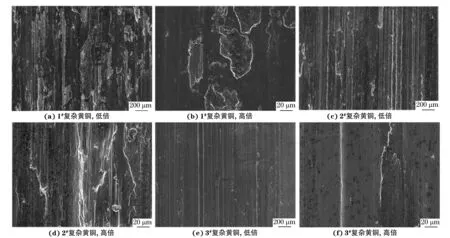

图4 3种复杂黄铜的磨损表面SEM形貌Fig.4 SEM morphology of the wear surfaces of three kinds of special brass: (a) 1# special brass, at low magnification; (b) 1# special brass, at high magnification; (c) 2# special brass, at low magnification; (d) 2# special brass, at high magnification; (e)3# special brass, at low magnification and (f) 3# special brass, at high magnification

综上所述:1#和2#复杂黄铜的基体组织分别为(α+β)相和β相,硬质相均为Mn5Si3,3#复杂黄铜的基体组织为β相,硬质相为Fe3Al。

2.2 摩擦磨损性能

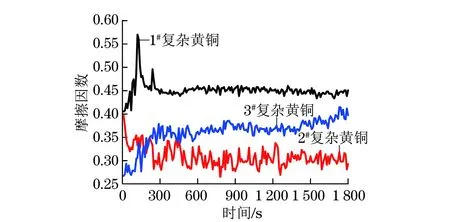

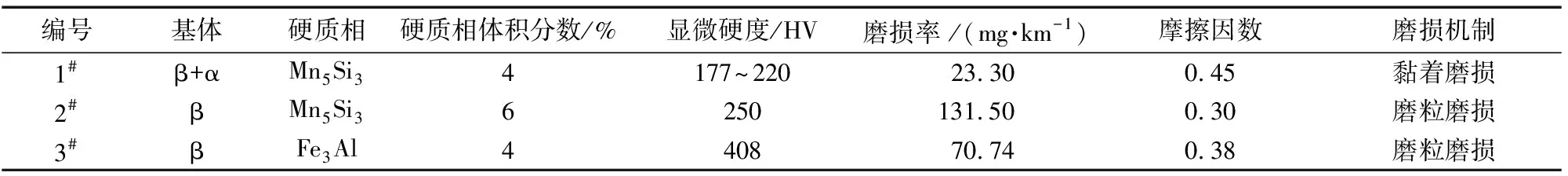

由图4(a)~(b)可以看出:1#复杂黄铜磨损表面存在较多的黏附物,属于黏着磨损,这是由于1#复杂黄铜的基体组织为α+β相,α相较软,易发生塑性变形,从而黏着在磨损表面;2#复杂黄铜磨损表面有较多的犁沟,主要为磨粒磨损,且存在硬质相破碎的现象,这与2#复杂黄铜的基体组织为单一的β相有关; 3#复杂黄铜磨损形貌与2#复杂黄铜的相似,但3#合金的犁沟更细而浅,剥落区域明显少于2#复杂黄铜的。由此可知,复杂黄铜的磨损机制和基体组织有较大的关系。由图5可以看出:1#复杂黄铜在摩擦磨损试验前期的摩擦因数有一个较大的波动,这是因为在该阶段对磨环和试样间存在黏着现象,摩擦力较大,之后摩擦因数逐渐平稳;在3种复杂黄铜中,2#复杂黄铜的整体摩擦因数最低,这是由于2#复杂黄铜表面存在硬质相破碎的现象,表面最容易发生剥落,导致合金与对磨环之间的接触面积变小,摩擦力减小,因此摩擦因数最低。

图5 3种复杂黄铜的摩擦因数与时间的关系Fig.5 Relation between friction coefficient and time of three kinds of special brass

由表3可以看出,1#复杂黄铜和2#复杂黄铜具有相同的硬质相,虽然2#复杂黄铜中硬质相的体积分数大于1#复杂黄铜中的,但1#复杂黄铜的磨损率明显低于2#复杂黄铜的,这是由于1#复杂黄铜中含有较多的α相,表面易发生塑性变形,阻碍裂纹扩展,由此也可以发现基体组织对复杂黄铜摩擦磨损性能的影响更大。2#复杂黄铜和3#复杂黄铜的基体组织均为β相,但3#复杂黄铜的磨损率低于2#复杂黄铜的,这是因为3#复杂黄铜基体中的铝含量较高,基体的硬度更高;且由磨损形貌可以看出,Fe3Al与基体的结合强度高于Mn5Si3与基体的,Fe3Al硬质相不易脱落,因此3#复杂黄铜具有更好的耐磨性。

表3 3种复杂黄铜的物相组成、硬度与摩擦磨损试验结果Tab.3 Phase composition, hardness and friction and wear test results of three kinds of special brass

3 结 论

(1) 复杂黄铜的磨损机制和基体组织有较大的关系,基体组织为β+α相时,其主要磨损机制为黏着磨损,基体组织为单一β相时,主要磨损机制为磨粒磨损。

(2) 基体组织对复杂黄铜摩擦磨损性能的影响更大,基体组织为β+α相时的磨损率明显低于基体组织为单一β相的;基体组织为单一β相时,含Fe3Al硬质相的复杂黄铜的摩擦磨损性能优于含Mn5Si3硬质相的。