不同纤维增强和不同固体润滑剂改性PTFE复合材料的摩擦磨损性能

,,

(1.上海爱德夏机械有限公司,上海 200434;2.上海材料研究所,上海 200437)

0 引 言

汽车门铰链是影响汽车车门开合性能的重要零件,要求具有较高的可靠性、良好的平稳性与较长的使用寿命等。汽车门铰链主要由轴支座、聚四氟乙烯(PTFE)自润滑衬套和轴组成,PTFE自润滑衬套安装于轴支座与轴之间,避免轴支座与轴的直接接触,保护轴支座与轴不被磨损,进而确保车门的平稳开合。因此,作为影响门铰链性能的关键部件,PTFE自润滑衬套的减摩耐磨性能显得至关重要[1-2];但目前,用于汽车门铰链的国产PTFE自润滑衬套的耐磨性能不能满足中高档汽车门铰链的使用要求,车门长期开合后会出现异响、不顺畅等问题。PTFE自润滑衬套主要有金属网/PTFE基复合材料、钢基/PTFE基复合材料、钢基/铜网/PTFE基复合材料、钢基/铜粉/PTFE基复合材料等4种类型,其耐磨性能取决于表层PTFE基复合材料的摩擦磨损性能。PTFE基复合材料配方中的增强材料一般选用碳纤维、玻璃纤维、锡青铜粉、聚苯酯、聚酰亚胺等,固体润滑剂则选用石墨、二硫化钼(MoS2)等[3-6]。国外大品牌衬套厂家生产的PTFE基复合材料中增强纤维(玻璃纤维、碳纤维)的填充量均在25%(质量分数,下同)左右,固体润滑剂(MoS2、石墨)的填充量在2.5%左右。目前,同时添加增强纤维和固体润滑剂来提高PTFE摩擦磨损性能的研究较少[4-7]。因此,作者同时添加25%碳纤维/玻璃纤维和2.5% MoS2/石墨,制备了不同纤维增强及不同固体润滑剂改性的PTFE复合材料,并在干摩擦和油润滑两种条件下进行了摩擦磨损试验,研究了不同配方复合材料的磨损磨损性能,为国产PTFE自润滑衬套耐磨性能达到中高档汽车门铰链的使用要求提供试验基础。

1 试样制备与试验方法

1.1 试样制备

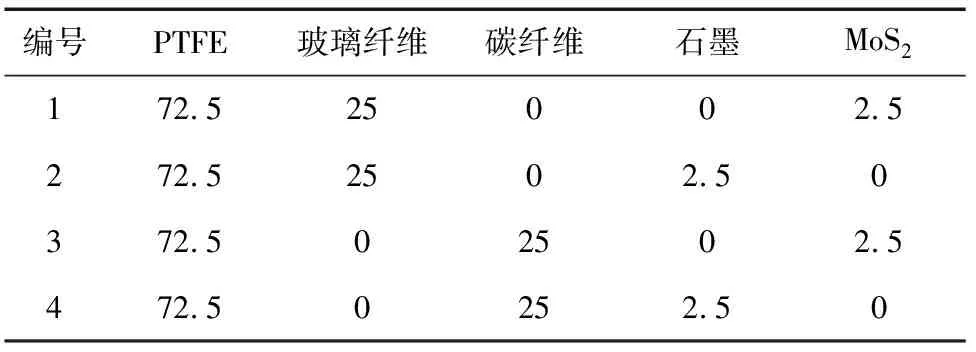

试验材料包括4TM聚四氟乙烯(平均粒径32 μm,浙江巨化股份有限公司生产)、YHP-CD-I磨碎碳纤维(直径7~15 μm,长径比10∶1,青岛远辉复合材料有限公司生产)、EMX250磨碎玻璃纤维(平均直径10 μm,长径比4∶1,南京智宁新型材料有限公司生产)、MF-1 MoS2(平均粒径4 μm,上海胶体化工厂生产)、0#石墨(粒径不大于4 μm,上海胶体化工厂生产)。复合材料的配方见表1。

表1 复合材料的配方(质量分数)Tab.1 Formulats of composites (mass) %

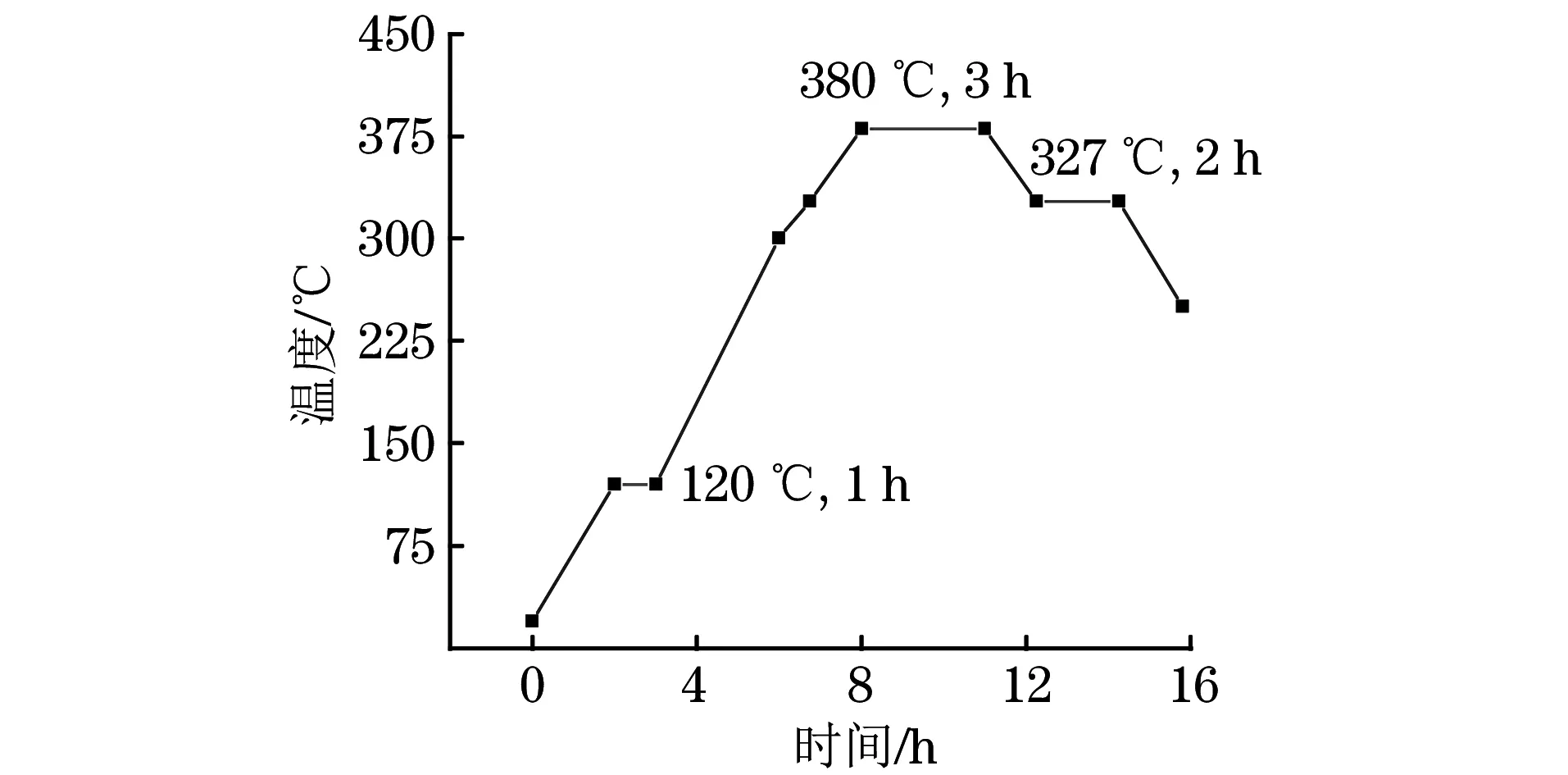

按表1中的配方称取原料,放入SHR-50A型高速混合机中,依次在750 r·min-1转速下混合24 s,1 500 r·min-1转速下混合24 s,750 r·min-1转速下混合10 s;再在ZY41-25型液压压力机上进行冷压成型,保压时间为12 min,压力为55 MPa;将坯体置于GS-151型高温烧结炉中进行烧结,烧结工艺见图1,冷却后即得到复合材料。

图1 复合材料烧结工艺示意Fig.1 Diagram of sintering process of composite

1.2 试验方法

按照GB/T 3960-2016,使用315/305型环块式摩擦磨损试验机分别在干摩擦和油润滑条件下进行摩擦磨损试验,试样尺寸为6 mm×7 mm×30 mm,载荷为245 N,转速为200 r·min-1,试验时间为120 min,摩擦行程为3 024 m,对磨环材料为45钢,尺寸为φ16 mm×40 mm,硬度为40~45 HRC,外圆表面粗糙度Ra为0.4 μm。油润滑条件下的摩擦磨损试验采用滴油润滑方式,即试验前用滴管在试样摩擦表面滴3~4滴46#抗磨液压油。

摩擦因数μ由试验过程中所记录的摩擦力矩计算得到,计算公式为

(1)

式中:M为摩擦力矩,N·mm;P为载荷,N;r为对磨环半径,取20 mm。

试验结束后,采用游标卡尺(精度0.02 mm)测磨痕宽度;用Quanta 400型扫描电子显微镜(SEM)观察磨损形貌。

按照GB/T 2411-2008测复合材料的邵氏硬度(D型),试样尺寸为φ50 mm×4 mm,每个试样测5个点取平均值。

2 试验结果与讨论

2.1 摩擦因数和磨痕宽度

图2 干摩擦和油润滑条件下石墨改性不同纤维增强复合材料的磨损形貌Fig.2 Wear morphology of PTFE composites reinforced by different fibers and modified by graphite under dry friction (a-b) and oil lubrication (c-d) condition: (a, c) carbon fiber and (b, d) glass fiber

由表2可以看出:在干摩擦和油润滑条件下,当固体润滑剂相同时,碳纤维增强PTFE复合材料的摩擦因数较玻璃纤维增强的高,磨痕宽度较小,这主要是由于碳纤维增强PTFE复合材料的硬度比玻璃纤维增强的高[8],因此其磨痕宽度较小;在干摩擦条件下,当增强纤维相同时,MoS2改性PTFE复合材料的摩擦因数比石墨改性的大,磨痕宽度则比石墨改性的小,这说明在干摩擦条件下,MoS2改性PTFE复合材料的耐磨性能比石墨改性的更好。这是由于在同种纤维增强条件下,PTFE复合材料的磨痕宽度主要取决于固体润滑剂的改性效果。MoS2在PTFE结晶性树脂中可作为晶核而提高复合材料的结晶度[9],从而提高复合材料的尺寸和性能稳定性;MoS2中的硫元素属于活性元素,与金属原子的吸附性能较好,在对磨环表面的黏着强度比石墨的高,在摩擦磨损过程中MoS2不易被破坏,阻止了复合材料表面的大面积破坏:因此MoS2改性碳纤维或玻璃纤维增强PTFE复合材料的磨痕宽度比石墨改性的小。

表2 不同PTFE复合材料的摩擦磨损试验结果及硬度Tab.2 Results of friction and wear tests and hardness ofdifferent PTFE composites

由表2还可以看出:在油润滑条件下,当增强纤维相同时,MoS2改性PTFE复合材料的摩擦因数比石墨改性的大,磨痕宽度比石墨改性的小,但降低幅度不大,这说明在油润滑条件下MoS2改性复合材料的耐磨性能略低于石墨改性的。

2.2 磨损形貌

由图2(a)~(b)可以看出:当固体润滑剂均为石墨时,干摩擦磨损试验后,碳纤维增强PTFE复合材料的磨损表面光滑,碳纤维均匀地分布在磨损表面上,碳纤维在磨损过程中均匀承担了磨损载荷,从而能降低了复合材料的磨损程度,而玻璃纤维增强PTFE复合材料中的部分玻璃纤维从复合材料基体中脱离,导致磨损表面产生较多孔隙,脱离的玻璃纤维在磨损过程中成为磨粒,加剧了复合材料的磨损程度,因此其磨痕宽度比碳纤维增强PTFE复合材料的大;与碳纤维增强PTFE复合材料相比,玻璃纤维增强PTFE复合材料在磨损过程中,其玻璃纤维已脱离基体形成孔隙,导致复合材料与对磨环的摩擦接触面积较小,因此其摩擦因数较低。由图2(c)~(d)可以看出,与干摩擦相比,在油润滑条件下,PTFE复合材料的磨损表面较为光滑,未出现纤维脱落的现象。这主要是由于在油润滑条件下,复合材料和对磨环之间形成了一层油膜,该层油膜阻碍了摩擦副的直接接触,起到了较好的润滑和耐磨作用[6]。MoS2改性两种纤维增强PTFE复合材料的摩擦磨损性能与石墨改性的基本类似。

对比图2(a)和图3(a)可以看出,在干摩擦条件下,石墨改性碳纤维增强PTFE复合材料的磨损面上有部分碳纤维裸露,而MoS2改性碳纤维增强PTFE复合材料磨损面上则无纤维裸露,这说明石墨改性复合材料的磨损程度比MoS2改性的大。

对比图2(c)和图3(b)可以看出,在油润滑条件下,石墨或MoS2改性碳纤维增强复合材料的磨损面均比较光滑。在油润滑条件下,PTFE复合材料表面形成一层连续稳定的油膜,该油膜防止了摩擦副的直接接触,从而降低其磨损程度,同时MoS2改性PTFE复合材料的硬度比石墨改性的高,压缩变形程度较小,对磨环对MoS2改性复合材料的摩擦力切向分量较小[10],其磨损程度降低,因此MoS2改性PTFE复合材料的磨痕宽度比石墨改性的略低。

3 结 论

(1) 在干摩擦条件下,当固体润滑剂相同时,玻璃纤维增强PTFE复合材料中部分纤维从基体中脱落,在磨损过程中成为磨粒,加剧了复合材料的磨损,其磨痕宽度比碳纤维增强的大,其摩擦因数比碳纤维增强的小;当增强纤维相同时, MoS2改性PTFE复合材料的磨痕宽度比石墨改性的小,摩擦因数比石墨改性的大。

(2) 当固体润滑剂相同时,碳纤维增强PTFE复合材料的磨痕宽度比玻璃纤维增强的小,摩擦因数比玻璃纤维增强的大;当增强纤维相同时,MoS2改性PTFE复合材料的磨痕宽度比石墨改性的略低,摩擦因数比石墨改性的大。