TZJ24型装载机工作装置的作业工况构建与分析*

,,,

(武汉科技大学城市学院 机电工程学部,湖北 武汉 430083)

0 引言

近年来,我国装载机的产销量居世界第一,但其性能仍然与世界水平有一定差距。运用虚拟样机仿真指导产品设计研发,不仅可以降低费用和缩短开发周期,而且通过优化装载机结构与性能参数,能在复杂恶劣的工作环境下稳定运行[1]。目前装载机研究的焦点是对整机的机—电—液耦合仿真、动力学仿真分析和性能优化。某厂TZJ型装载机是主要面向矿山和隧洞井巷中的地下矿石铲装、收集与输送装车作业的机械设备[2]。本文主要利用ADAMS不同分析模块对其虚拟样机进行运动学与动力学仿真分析,得到工作装置的主要性能参数指标和工作臂铰点受力情况,为工作机构优化设计提供重要依据,对于提高产品工作可靠性有重要参考价值。

1 ADAMS虚拟样机的建立

1.1 三维模型的创建

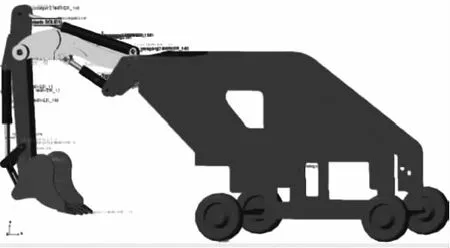

装载机主要包含行走装置、挖掘装置、输送装置三部分,在不改变主要部件材料、质量和惯性矩等条件下,对行走装置和输送装置进行必要的简化。利用SolidWorks创建主要零部件三维模型,遵循自底向上原则创建三维装配体。

1.2 多体虚拟样机仿真模型

为了得到其主要工作性能参数以及分析各铰接点受力情况,有必要建立其虚拟样机并进行运动学及动力学仿真分析。在ADAMS中导入模型的Parasolid格式文件,此时只保留了各零部件的位置信息,需重新定义装配关系。

1.3 添加约束和驱动

图1 TZJ型装载机虚拟样机仿真模型

由布尔运算定义零部件间装配关系,通过重命名和颜色属性修改区分零部件。ADAMS处理4种约束:运动副约束、接触约束、运动约束和指定约束。依据工作原理,在大臂油缸、小臂油缸以及铲斗油缸处添加3个移动副,臂支撑及机座添加1个固定副,各构件铰接处添加12个旋转副。去除冗余约束,系统自由度为3,等于驱动液压缸数,故运动唯一。TZJ型装载机虚拟样机模型如图1。

2 工作装置的运动学仿真分析

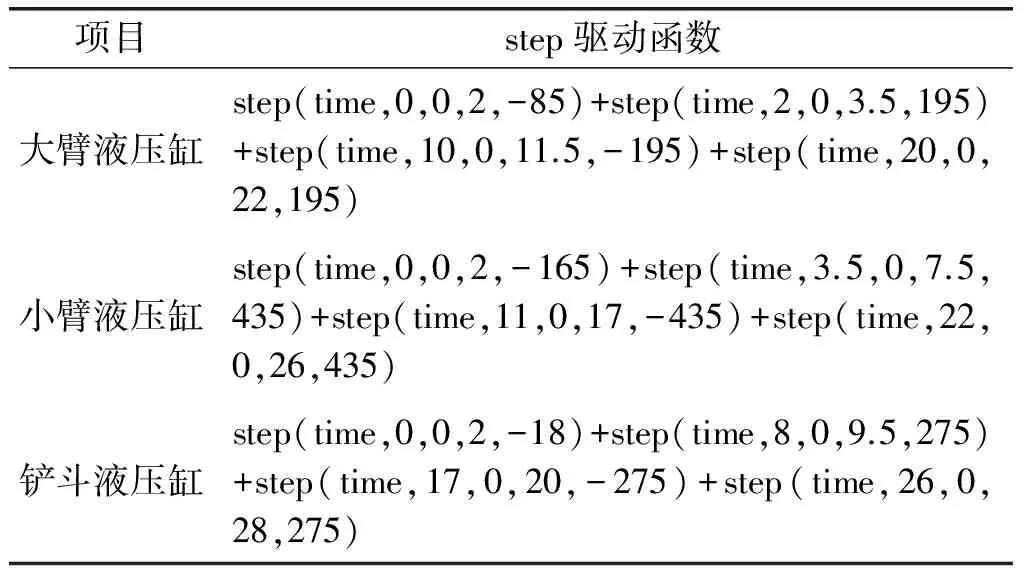

装载机典型作业方式有顺序动作方式和复合动作方式。顺序动作方式指的是三个液压缸依次单独交替提供动力完成工作;复合动作方式是在各个液压缸的协同配合下完成铲装。装载机性能参数指标主要包含挖掘深度、挖掘半径、倾卸高度、倾卸距离等[3]。采用顺序动作方式,分别对三个液压缸添加step驱动函数,各油缸驱动函数表达式如表1。

表1 工作装置顺序动作驱动函数

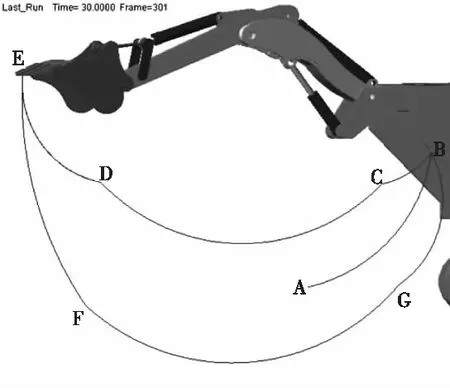

图2 铲斗齿尖轨迹图

在铲斗齿尖处创建MARKER点追踪齿尖轨迹,该型号装载机在顺序工作方式下的工作轨迹如图2,齿尖X方向位移、Y方向位移曲线以及挖掘半径曲线如图3。

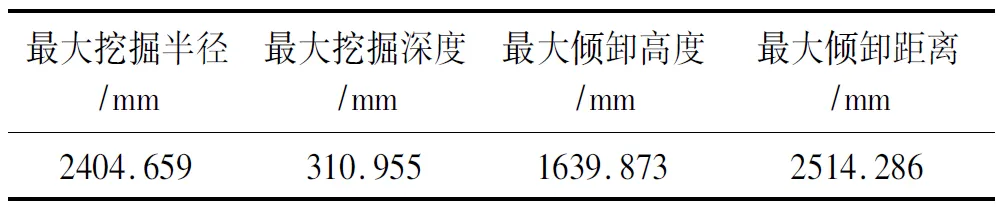

曲线MEA_displacement_x的幅值为max=2514.286 mm,min=-418.871 mm,即最大倾卸距离为2514.286 mm;曲线MEA_displacement_y的幅值为max=1639.873 mm,min=-310.955 mm,即最大倾卸高度为1639.873 mm,最大挖掘深度为310.955 mm;曲线MEA_magnitude_radius的幅值为max=2404.659 mm,min=623.256 mm,即最大挖掘半径为2404.659 mm。以上工作性能参数归总如表2。

图3 齿尖轨迹位移值

表2 工作性能参数仿真结果

3 作业工况构建与动力学分析

3.1 典型工况载荷分析

装载机工作装置在一般作业下以复合动作为主,各个液压缸协同工作完成降臂、扒矿、挖矿、提升等一系列动作。不计土壤阻力和摩擦力,小臂液压缸挖矿时外载荷分为切向切削阻力Wt和法向切削阻力Wn,铲斗液压缸挖矿和装矿过程主要受切向切削阻力Fmax和物料重力G影响,其经验公式分别如下[4-5]:

(1)

式中:K0——切削比阻力,N/cm2,V级土壤K0=28 N/cm2;b——切削宽度,cm,约为斗齿宽度b=4 cm;h——切削深度,cm,由仿真结果取h=136 cm;ψ——切削阻力系数,一般取20%~62%,取ψ=42%。

求得切向切削阻力Wt=15250 N,法向切削阻力Wn=6400 N。

(2)

式中:φmax为切削过程铲斗总转角一半,φmax=23°;C为土壤硬度系数,松散矿石取C=150;R为切削半径,由仿真结果取R=0.6796 m;D为切削刃挤压力,斗容q=0.2 m3时取D=8000 N;ρ为土壤密度,矿石堆密度取ρ=1.8×104kg/m3;V为斗容,由虚拟样机模型得V=0.2 m3;g为重力加速度,取g=9.8 N/kg。

求得切向切削阻力Fmax=7998 N,物料重力G=35300 N。

3.2 作业工况构建

在齿尖处添加切削阻力,在铲斗质心添加矿料重力,作业工况载荷及油缸驱动函数设置如表3。

4 仿真结果后处理及分析

设置仿真时间为15s,仿真步数为500进行仿真。利用Measure模块得到铰点约束反力和驱动油缸受力曲线图,通过ADAMS/PostProcessor模块将相关仿真分析结果曲线图绘制在同一坐标曲线图上,对照仿真动画进行图解分析,验证模型与实际的贴近性。工作装置铰点示意如图4。

表3 典型作业工况载荷及复合动作驱动函数

图4 各铰点示意图

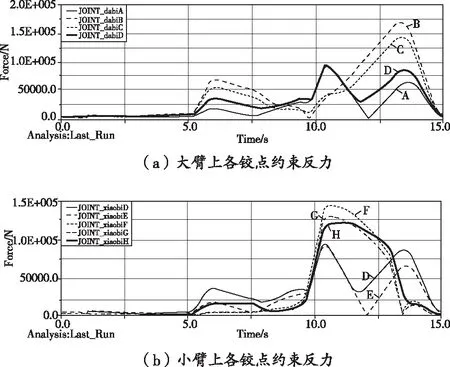

由图5(a)可得,在臂支撑与大臂铰接点B处约束反力最大。由图5(b)可得,在小臂与小臂油缸铰接点F处约束反力最大,在小臂与连杆运动片铰接点G和小臂与铲斗铰接点H均产生较大约束反力,在工作过程中易产生疲劳断裂,因此在设计过程中应充分考虑其强度和刚度。

由图6可得,大臂液压缸受力最大,铲斗液压缸受力最小,因此在液压缸选择过程中,遵循大臂液压缸内径最大和小臂液压缸内径最小原则选择满足峰值要求的型号。

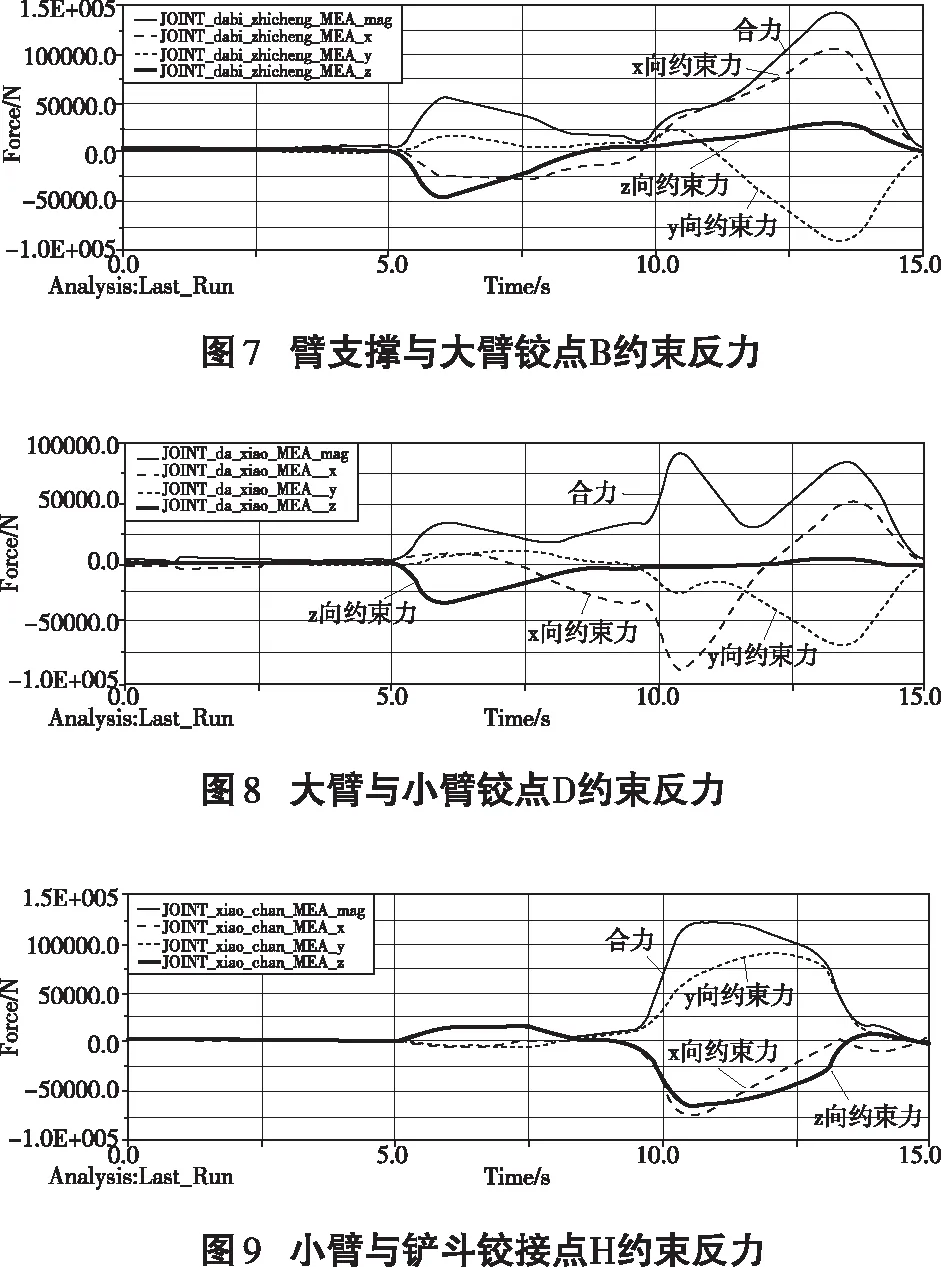

由图7、图8、图9得,0~5s为开机展臂过程,由于系统振动影响,使各曲线均有微小波动。5s~9s,由于切削阻力作用下各铰点约束反力逐步增大,其中铰点B、D幅度较大,相应大臂小臂液压缸缸受力曲线达小波峰,为小臂扒矿过程。9s~12s,随矿料重力的增大,铰点D曲线达最大波峰,铰点H曲线达波峰,但铰接点D曲线立刻下降而铰接点H曲线平稳,结合图6铲斗液压缸峰值,此时以铲斗挖矿过程为主。12s~14s,在扒挖结束后,大臂油缸提供提升动力,故铰接点B出现第二个波峰且图8中大臂油缸受力达峰值,小臂油缸提供卸载动力故铰接点D出现第三个波峰。14s~15s,各曲线骤降,为卸载过程。曲线符合实际情况,该装载机虚拟样机可行。

图5 大臂与小臂铰接点约束反力曲线

图6 各液压缸受力分析曲线

5 结论

以TZJ24型装载机为研究对象进行运动学及动力学分析,得结论如下:通过在顺序动作下的运动学仿真,校验了工作装置工作无干涉,追踪铲斗齿尖运动轨迹得到其主要工作性能参数;通过添加作业终端载荷对样机作复合动作下的动力学仿真分析,得大臂与臂支撑的铰点B、小臂与铲斗液压缸的铰点F易产生疲劳断裂,设计时需充分考虑其刚度和强度;基于驱动液压缸受力曲线,为其型号的设计选择提供依据,结合各曲线检验了样机与实际的贴近性,为产品的优化设计提供依据。

基金项目:基于YSZ和双钙钛矿敏感电极的混合电势型车载NOx传感器的研究(B2016436)。