数车加工中长度的测量及误差分析

■ 广东省技师学院 (惠州 516100 ) 陈海凡

数控车削加工过程中,影响工件加工质量的因素有很多,比如材料、机床等,但在外部条件相同的情况下,决定工件加工质量至关重要的因素是工件的检测。工件加工完成后的检测手段有很多,如千分尺、投影仪和三坐标测量仪等,但当产品还在机床上,即工件在加工过程中的检测就没那么简单。调机人员在调机过程中,如果检测不准确,会导致加工出来的首件不合格,对于单件生产,某种程度上来说,加工过程中检测的正确与否直接决定了产品的最终尺寸。数控车削加工过程中,工件直径和长度的检测是关键,直径的检测相对比较简单,检测效果也较好;但工件长度的测量,对数控车调机人员来说,一直是很大的挑战。工件长度方向上有很多难以测量的尺寸,不易保证检测精度。同一个长度尺寸,测量的方法和手段不同,产生的测量误差也会不一样,本文针对该问题,对长度测量的方法及由此产生的误差进行分析,望能给相关人员在选择长度测量方法上提供参考。

1.外轮廓长度检测及误差分析

图 1

如图1所示,该工件在加工过程中要检测尺寸10mm、15mm、22mm和34mm,现就每个尺寸常用的检测方法和所产生的误差进行分析。

工件加工过程中,操作人员采用量具进行手动检测均会产生人为误差。此次加工特意找了四位经验丰富的人员进行检测,采集数据,以求尽量减少人为误差。

本次试验所选用的量具是日本三丰量具,均通过质量鉴定且校核合格。蔡司三坐标测量仪是经过专业技术人员安装和调试过的新购买的检测设备。我们以蔡司三坐标测量仪的检测结果为基准进行比对。

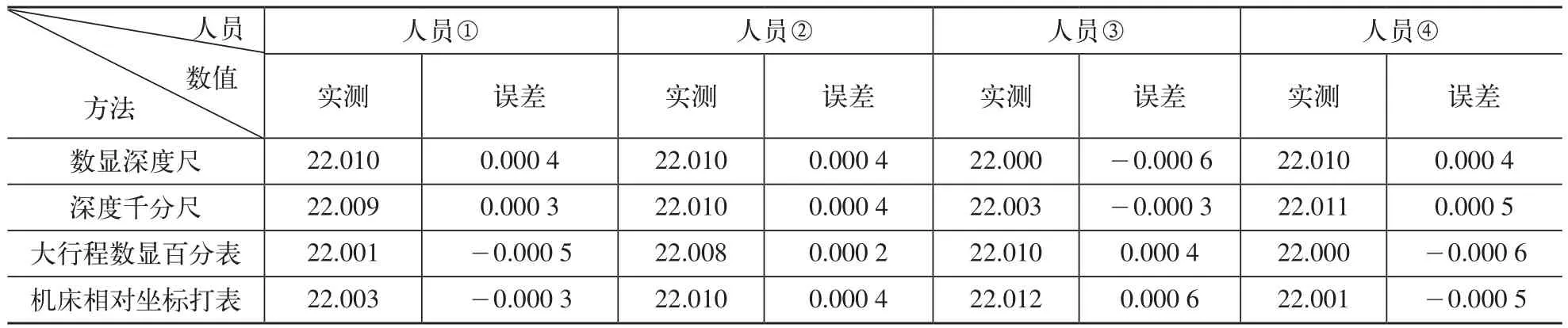

(1)尺寸22mm的检测。分别采用三丰数显深度尺(571-251-10)、三丰深度千分尺(329-250-10)、大行程数显百分表0-50mm/543-494B、机床相对坐标打表。

采用大行程数显百分表的检测步骤:①将大行程数显百分表和磁力座固定在一起,并且表身尽量和磁力座V型槽保持平行。②将固定好的磁力座V型槽与机床Z轴V型导轨配合,并使之与X轴托板相接触。③用杠杆百分表(513-284GT)在φ54mm右端面压入0.2mm。④大行程数显百分表归零。⑤将杠杆百分表移动到φ64mm右端面,压入0.2mm。⑥读取大行程数显百分表所显示的数值即为测量结果。

机床相对坐标打表的操作步骤:①用杠杆百分表(513-284GT)在φ54mm右端面压入0.2mm。②机床相对坐标Z轴归零。③将杠杆百分表移动到φ64mm右端面,压入0.2mm。④读取机床面板相对坐标Z轴数值即为测量结果。

尺寸22mm的检测结果如表1所示,三坐标测量仪检测结果是22.000 6mm。

采用大行程数显百分表的检测方法和机床相对坐标打表方法的优点在于,对于没办法直接采用深度千分尺来测量的尺寸,可以考虑采用该方法来解决,比如图1中28mm尺寸的测量。对比这两种方法,机床精度比较高的机床,检测出来的数值是一致的,如果机床精度较差,那么采用大行程数显百分表检测的精度会比较高。

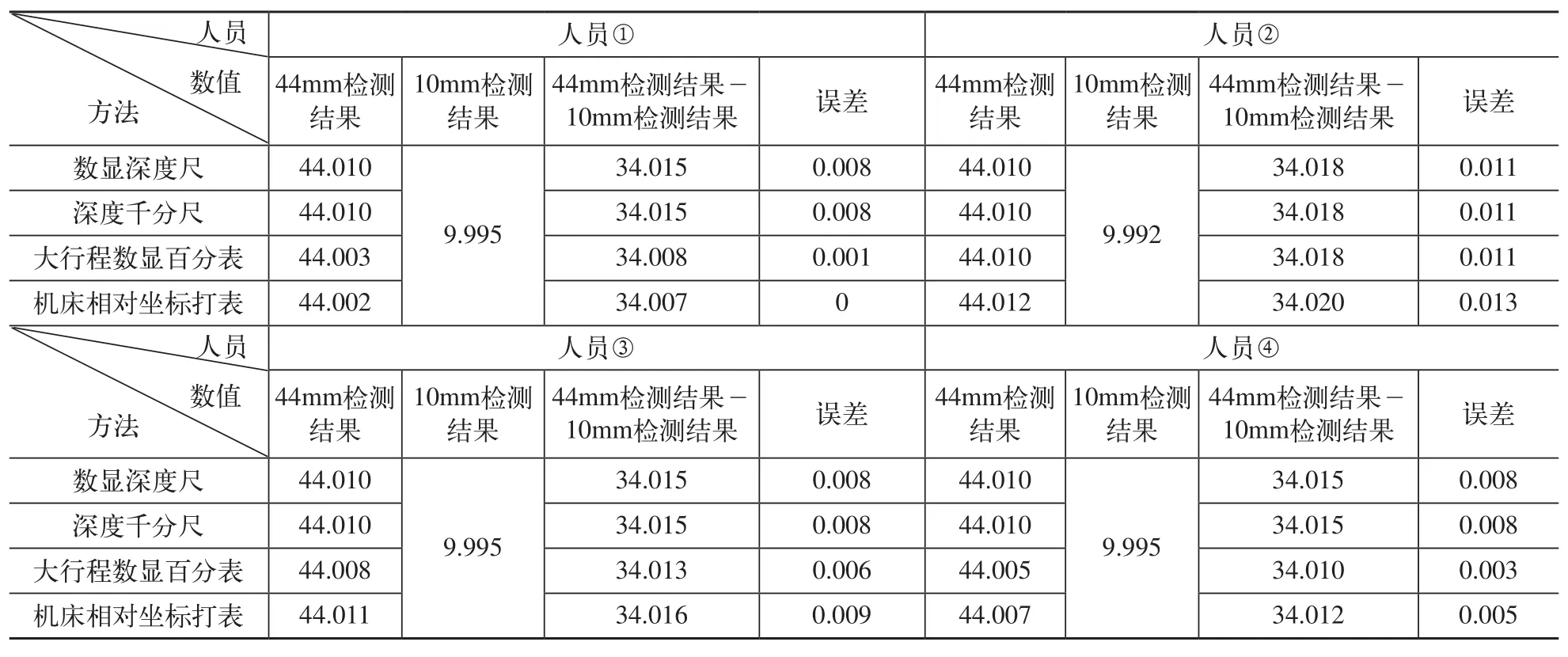

(2)尺寸34mm的检测。分别采用三丰数显深度尺(571-251-10)测量44mm尺寸减去10mm测量尺寸、三丰深度千分尺(329-250-10)测量44mm尺寸减去10mm测量尺寸、大行程数显百分表0-50mm/543-494B测量44mm尺寸减去10mm测量尺寸,以及机床相对坐标打表测量44mm尺寸减去10mm测量尺寸。

为获得较高的检测精度,尺寸10mm采用三丰0-25mm(293-240-30)外径千分尺测量出的结果来计算。

尺寸34mm的检测结果如表2所示,三坐标测量仪检测结果是34.000 7mm。

(3)尺寸10mm的检测。分别采用三丰0-25mm(293-240-30)外径千分尺、三丰非旋转心轴式盘型千分尺0-25mm(169-201),蔡司三坐标测量仪进行检测,检测结果如表3所示,三坐标测量仪检测结果是9.993 2mm。

由检测结果可看出,该尺寸采用外径千分尺检测的误差比较小,一般在0.002mm以内,是比较理想的检测手段;用盘型千分尺检测出来的误差较大,平均误差达到0.005mm,且测量值均呈偏小趋向,该误差的产生是由于在测量过程中,测量盘倾斜造成的,如图2所示。

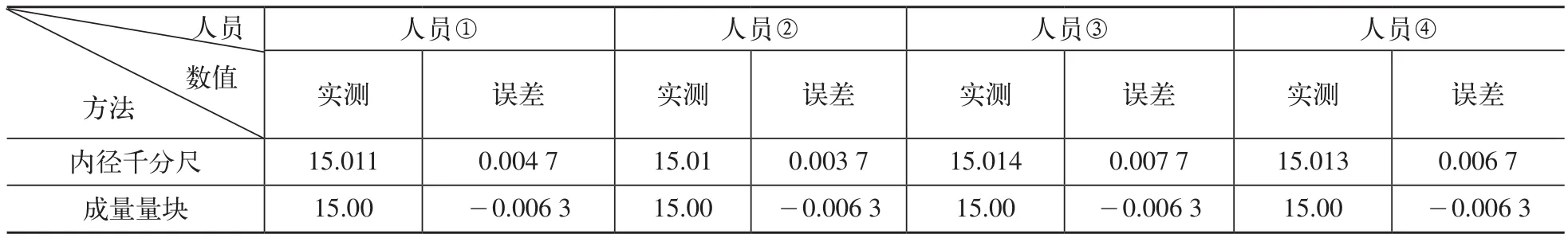

(4)尺寸15mm的检测。分别采用三丰两爪内径千分尺5-25mm(345-250-10),成量量块112块 0级。检测结果如表4所示,三坐标测量仪检测结果是15.006 3mm。

表1 尺寸22mm的检测结果 (单位:mm)

表2 尺寸34mm的检测结果 (单位:mm)

表3 尺寸10mm的检测结果 (单位:mm)

表4 尺寸15mm的检测结果 (单位:mm)

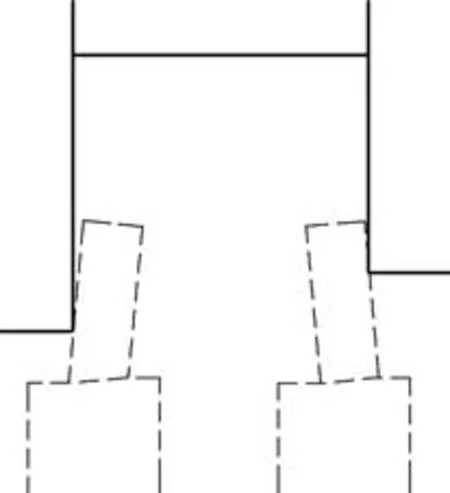

由检测结果可以看出,量块的检测效果较好,尺寸稳定。两爪内径千分尺测量结果不稳定,平均误差为0.005mm,并且测量值均呈偏大趋向,该误差的产生是由于在测量过程中,测量柱倾斜造成的,如图3所示。

2.经验总结

(1)所有数控车削加工件在加工过程中,需要进行测量的长度基本都可以转化为以上四种类型。

(2)能直接测量出的尺寸,如图1中的10mm、15mm和22mm,采用直接测量误差最小。

(3)在直接测量方法中,量块的测量精度比较高,刚性好的量具(如外径千分尺)测量精度也比较高,刚性差的量具(如盘型千分尺、两爪内径千分尺)测量精度较低。

图2 盘型千分尺测量图

(4)间接测量方法,测量误差存在累加或者相互抵消,很难把握,测量精度不稳定,尽量不采用。

图3 两爪内径千分尺测量图

3.案例

以图4为例,列举外轮廓的长度检测方法,其中有些长度尺寸如果直接按照图样轮廓加工,会导致加工过程中没办法进行测量,所以在加工时要先留出测量工艺台阶(如尺寸29mm、24.5mm和10mm),把长度加工好后,再车削外圆至尺寸。

4.结语

在数控车削加工中,尺寸的测量直接决定产品最终质量,长度尺寸是最难测量的,要根据检测尺寸情况,合理、正确地选择测量方法,及对所选用方法所产生的误差进行判断。

图 4

(收稿日期:20180423)

专家点评

测量是加工的保障,直接决定产品质量,同一个长度尺寸,测量的方法和手段不同,产生的测量误差也不一样。文章主题明确、数据充分,针对数控车削中的工件长度尺寸,组织四名经验丰富的高技能人才进行现场检测,并通过检测结果和误差分析,总结出4条实用的经验,为减少测量误差提供了依据。