冷轧产品表面乳化液残留量超标现象分析及处理

余爱祥 杜锡林 高卫军

(二重(德阳)重型装备有限公司,四川618013)

带钢表面质量是冷轧产品的重要指标。表面乳化液残留量超标是冷轧带钢表面质量问题的一种,而在后续的脱脂线和退火线上,乳化液很难被去除。目前,如何减少轧机出口带钢表面乳化液残留量是冷轧生产中经常遇到的技术性难题。

1 问题提出

在某冷轧厂有一条5机架冷连轧生产线,生产出来的冷轧卷被客户投诉,带钢表面质量不合格。表面质量问题表现为:

(1)成品卷带钢层与层之间有乳化液斑,存放时间久的钢卷有生锈现象。

(2)带钢表面很黑,用白纸擦拭为深黑色。

出现此现象的钢卷只能降级销售,损失非常大。

2 原因分析

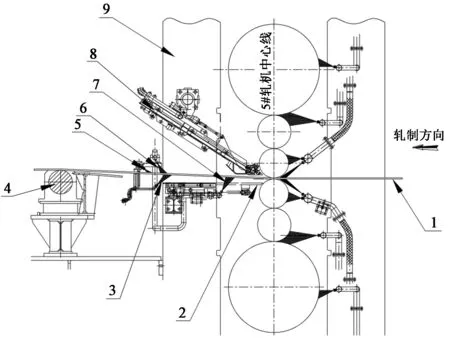

冷轧机在轧制过程中,采用乳化液润滑及冷却,图1为原5#轧机入、出口侧乳化液喷射及出口吹扫的结构布置图。经分析,带钢表面乳化液残留量超标主要有以下两方面原因:

2.1 乳液封挡不到位

经过不断地观察发现,从5#轧机出来的产品带钢上明显有肉眼可见的大量乳化液,经过轧机后面布置的吹扫集管时,由于乳化液量太多,压缩空气只能把部分乳化液吹掉,根本吹不干净,带钢表面仍有大量乳化液。

1—带钢 2—轧机出口导板 3—带钢边部下表面吹扫 4—板型辊 5—带钢边部上表面吹扫 6—带钢上表面吹扫 7—带钢下表面吹扫 8—防缠导板 9—牌坊图1 原5#轧机入、出口结构布置图Figure 1 Structure arrangement at the entrance and exit of former 5# rolling mill

5#轧机入口侧有乳化液喷射,而出口侧是没有乳化液喷射的,观察发现,由于乳化液封挡不到位,造成带钢表面残留有大量的乳化液。

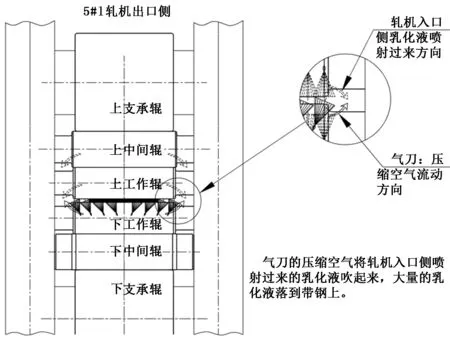

(1)5#轧机入口布置有乳化液喷射,乳液喷射布满整个辊身,如图2所示。在高速生产时,乳液喷射量很大,部分乳液向工作辊辊端两侧喷射,部分乳液喷射到轧机出口侧,即在工作辊、中间辊轴颈处有大量乳化液从轧机入口侧喷射到出口侧,如图3所示。在出口侧的防缠导板上有集管,对工作辊辊缝及辊身进行吹扫,压缩空气从带钢中部向两侧吹扫,在工作辊轴颈处与轧机入口过来的乳化液相遇,压缩空气将乳化液吹得到处飞溅,很多乳化液落在带钢上,导致后面布置的集管也无法吹干净,造成表面质量问题。

图2 5#轧机入口乳化液喷射布置Figure 2 Emulsion spraying arrangement at the entrance of the 5# rolling mill

图3 5#轧机入口侧乳化液喷射到轧机出口侧Figure 3 Spraying of emulsion from the entrance to the exit of the 5# rolling mill

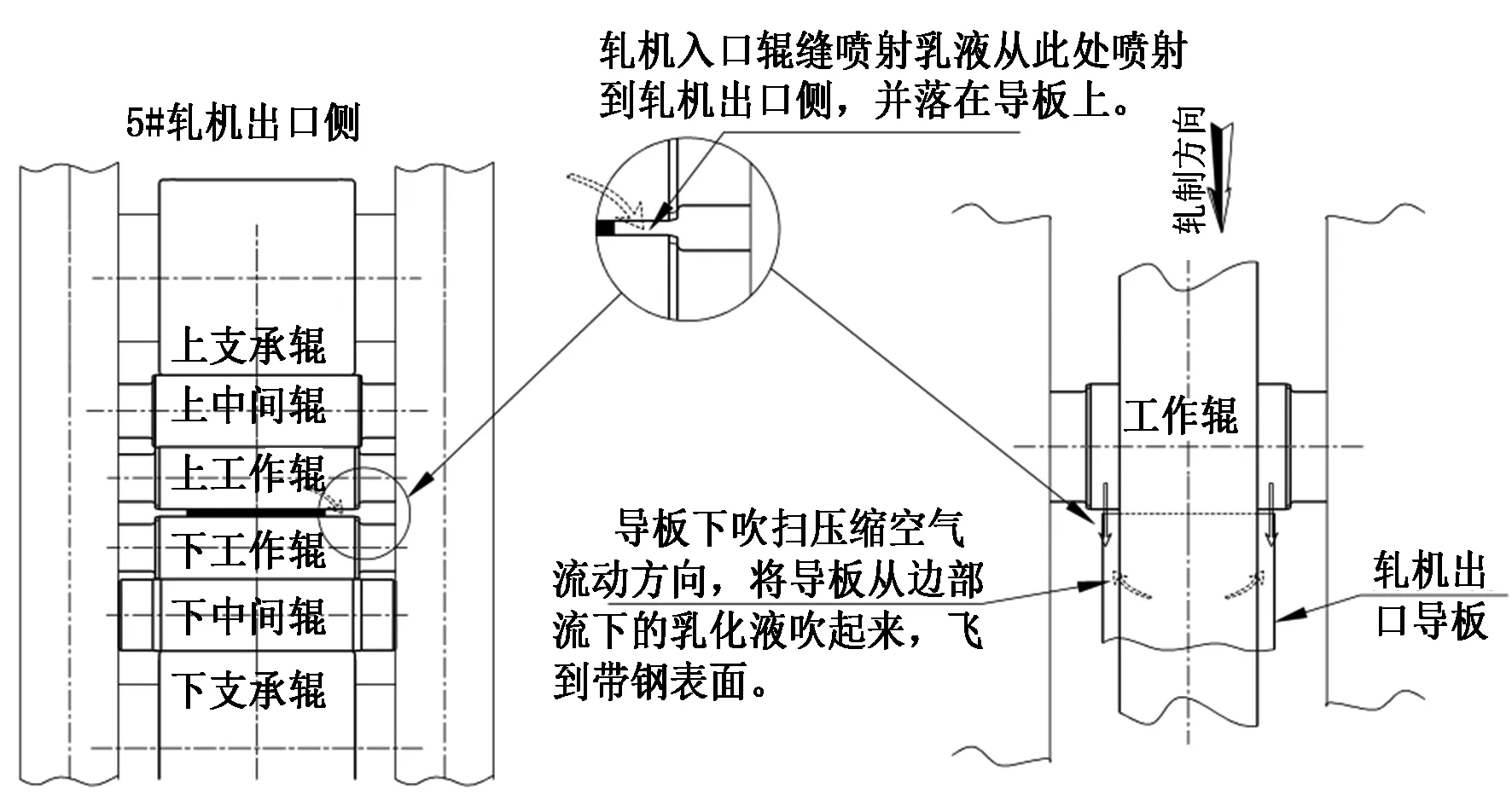

图4 5#轧机入口侧乳化液从工作辊辊缝喷射到轧机出口侧Figure 4 Spraying of emulsion at the entrance from work roll clearance to the exit of the 5# rolling mill

(2)从5#轧机入口侧工作辊缝处(带钢两侧)喷射过来乳化液落在5#轧机出口导板上,如图4所示,出口导板上的乳化液从出口导板两侧流下,在出口导板下面设有带钢下表面吹扫集管,吹扫集管将出口导板上落下的乳化液吹起来,落在带钢上,带钢表面上有大量乳化液,后面的空气吹扫集管吹不干净,导致带钢产生表面质量问题。

2.2 吹扫集管布置不合适

原5#轧机出口吹扫集管布置如图1所示,经分析,该布置方案存在以下问题:

(1)上表面吹扫位置离5#轧机出口距离太远,使带钢上表面累积的乳化液流到带钢中部,而带钢中部乳化液不易吹扫干净。

(2)根据带钢通过方向,先吹扫带钢下表面,然后吹扫带钢边部下表面,最后吹扫带钢上表面,3处吹扫集管布置顺序不合适。上表面吹扫集管为了吹扫干净,一般喷嘴布置型式为V型,朝向为带钢外侧。而上表面乳化液被压缩空气从带钢内部向两侧吹扫时,会跑到带钢另一侧,即带钢下表面。带钢上表面残留的乳化液较下表面多,原方案中带钢上表面经吹扫后使乳化液下翻至下表面,而后续又没有布置带钢下表面的吹扫,所以这部分乳化液无法吹扫干净。

(3)带钢上、下边部吹扫集管布置不合适。带钢上、下边部吹扫前后位置错位,使得上表面边部的乳化液经压缩空气吹扫后,乳化液便跑到带钢下表面,同理,下表面边部的乳化液经压缩空气吹扫后便跑到了带钢的上表面,造成吹扫不干净。

(4)图5中分别表示了3种集管压缩空气吹扫轨迹,带钢上表面吹扫集管为直管,如图5中第1种吹扫轨迹,带钢中部乳化液很难吹扫干净。根据实际检验,其它条件一致时,第3种集管吹扫乳化液更干净。

图5 3种集管压缩空气吹扫轨迹Figure 5 Blowing tracks of compression air from three kinds of integrated pipes

3 处理方案

(1)在轧机出口的防缠导板两侧增加一个挡板。新增挡板与防缠导板、工作辊形成相对封闭空间,隔绝从工作辊两侧飞溅过来的乳化液,然后

1—带钢 2—轧机出口导板 3—带钢下表面吹扫 4—带钢边部下表面吹扫 5—带钢边部上表面吹扫 6—带钢上表面吹扫 7—防缠导板 8—牌坊图6 处理后轧机出口集管位置布置Figure 6 Position arrangement of integrated pipe at the exit of rolling mill after treatment

再由布置集管吹扫带钢表面,保证成品带钢表面乳化液吹扫干净。

(2)将出口导板两侧切割缺口,使导板较最窄带钢小,参照图4。

(3)将带钢上表面的吹扫集管布置在离轧机出口位置较近的地方,如图6。

(4)先布置带钢上表面吹扫,再布置带钢下表面吹扫,如图6。

(5)上、下带钢表面边部吹扫位置上下表面重合,吹扫方向朝带钢外侧,如图6。

(6)上、下带钢表面的吹扫集管采用图5中第3种集管形式。

4 结论

与原轧机的出口吹扫结构及布置型式进行对比分析,制定出的处理方案使吹扫效果明显。消除了冷轧产品表面乳化液残留超标的现象,提高了产品的表面质量,用户对钢卷表面质量非常满意。另外轧机后吹扫集管的改造思路,也可以应用到其它冷轧生产线,值得推广。