酸轧机组纠偏辊装置的配置与选型

郑忠良

(二重(德阳)重型装备有限公司,四川618013)

某酸轧机组主要生产低碳钢,其热轧原料为从多家其他公司外采,成品部分为本车间罩式退火炉原料,部分直接销售供镀锌等机组用做原料。机组设置了三个卧式活套,入口活套和联机活套均为4层,酸洗工艺段出口活套为两层。机组主要生产带钢宽度700~1300 mm,带钢厚度1.8~4.0 mm。在实际生产过程中,三个活套都存在带钢跑偏现象,联机活套带钢跑偏较为严重,套量往往达不到50%,甚至有时超过30%套量时,就会出现严重带钢跑偏,此时只能在机组降速和消除张力情况下,通过手动调节减小跑偏量,保证设备安全和带钢质量,影响了机组生产节奏,制约了机组稳定正常生产,本文对此进行分析,并对纠偏辊的设置提出了建议。

1 机构介绍及分析

1.1 机构原理

本机组的活套采用摆动门式。摆动门上的托辊安装时,水平方向向带钢入口方向形成小夹角。活套车单侧两车轮带侧导向辊,侧导向辊带偏心可调。与大多数酸轧机组配置一样,在入口活套和联机活套的入口、中间、出口分别设置一套纠偏装置,中间活套的入口、出口各设置一套纠偏装置。在本项目中,1#、5#、6#、9#、10#为双纠偏辊,2#、3#、8#为单纠偏辊,7#为三辊纠偏,4#布置在酸洗和漂洗之间。与活套相关的纠偏辊布置如表1所示。

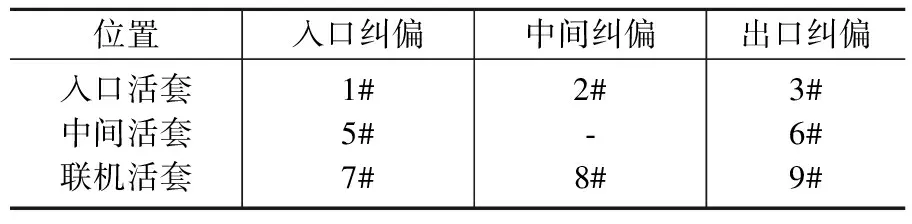

表1 活套相关的纠偏辊布置Table 1 The arrangement of the rectifying roller related to the looper

图1 积分调节型纠偏装置(I型)Figure 1 The integral adjusting type of rectifying device (Type I)

纠偏装置的种类分为比例调节型(P型)、积分调节型(I型)、比例积分型(PI型)。纠偏原理不一样,效果也不一样,积分调节型纠偏装置(见图1)通过辊子旋转的卷轴效应,使带钢回到中心线上,可调节入、出口带钢位置的偏差。比例调节型纠偏装置(见图2)的固定旋转中心在进带平面上,机架绕旋转中心旋转,使带钢作横向移动,能调节出口带钢的位置相对旋转中心位置的偏差,而不能调节进带位置的偏差。比例积分型(PI型)叠加了卷轴效应与轴向移动纠偏能力。

本项目单辊纠偏采用的是I型纠偏辊,六连杆机构,如前所述,可调节带钢入口和出口的偏差,现场实际纠偏效果也比较好,纠偏装置的入口和出口带钢都没有碰到固定框架的情况发生。在参考文献[1]中对单辊纠偏进行了运动分析,根据检测到的带钢的位置可确定液压缸需要的伸缩行程,从而控制带钢到机组中心。

双辊纠偏装置采用的是P型纠偏辊,考虑到既要改变带钢运行高度、又要改变带钢运行方向的需求,其固定旋转中心与进带平面存在一定距离。

图2 比例调节型纠偏装置(P型)Figure 2 The proportional adjustment type of rectifying device (Type P)

1.2 问题分析

众所周知,带钢的跑偏可能是来料的原因(板形缺陷),也可能是安装的原因,还有可能是设备的自身原因。现场针对安装情况,检修整改后,跑偏情况有所改善,但不能保持。因此我们对跑偏严重的联机活套相关设备进行分析。

联机活套入口带钢基本不存在跑偏现象,经8#纠偏辊出口的带钢也处于机组中心,跑偏严重的是活套出口层带钢,即9#纠偏辊入口带钢。

根据现场查看,发现存在以下问题:

(1)9#纠偏装置固定旋转中心与进带平面不重合,在纠偏出口侧带钢的同时会带偏入口侧带钢,入口侧带钢跑偏越严重,纠偏装置偏转导致的跑偏越严重。

(2)活套车单侧可调侧导向轮与轨道的间距和设计不符,偏大。

(3)活套车同侧车轮用的轨道存在宽窄相差较大的情况。

(4)工作状态下,摆动门存在不稳的情况。

9#纠偏辊采用的是P型纠偏辊四连杆机构,但其固定旋转中心A距进带平面约650 mm。从图2可看出,液压缸推动摆动框架绕固定旋转中心A旋转,摆动框架摆动角度β与出口带钢纠偏量δ有关。假设出口带钢平面与固定旋转中心A距离为L,则tgβ=δ/L。假设δ=150 mm,则tgβ=150/6075,此时,入口侧带钢与摆动框架一起,与摆动方向一致的轴向移动16 mm,即假定入口纠偏装置入口带钢在原本没有跑偏的情况下,会跑偏16 mm,从而加剧了纠偏辊的压力,如果入口带钢本身有跑偏,则可能出现入口带钢碰到纠偏辊的固定框架,或碰到活套摆动门的固定框架的情况发生,最终损伤带钢边部。

在本项目中,入口活套出口的纠偏辊形式为单辊纠偏,既可调节入口带钢,也可调节出口带钢的偏差,而中间活套及联机活套的出口纠偏辊形式为双辊纠偏,只能调节出口带钢的跑偏,不能调节入口带钢的跑偏。入口活套的跑偏情况也在正常范围内,中间活套出口带钢跑偏较联机活套小,跑偏量在可接受范围内,出口活套的跑偏最为严重。为此,认为活套出口的纠偏形式是导致跑偏的主要原因之一。

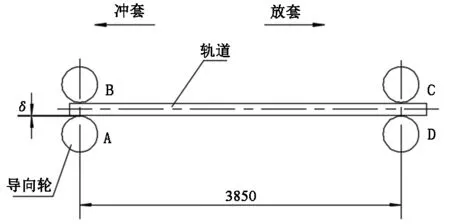

根据现场实际观察,在联机活套的冲套过程和放套过程中,活套车的位置是变化的,如图3所示。在冲套过程中,出现了B、D导向辊与轨道接触,A、C导向辊与轨道不接触,在放套过程中,A、C导向辊与轨道接触,B、D导向辊与轨道不接触。

导向轮与轨道间间隙原设计两侧之和为1 mm,实际上偏差较大,出现了单侧约2 mm,即双侧达到了4 mm的情况。当δ=2 mm时,活套车的偏移角度为arctan(4/3850)=0.06°,反向时,为-0.06°,活套车移动过程中,将使活套车偏斜,从而使带钢在活套车的转向辊上产生螺旋效应,加剧带钢的跑偏,对于1200 mm的辊径,活套辊每转一圈,带钢在辊子上的横向偏移量约为4 mm,且在充放套的过程中,向相反方向,当行程为30%时,活套出口到纠偏辊入口的带钢长度约为60 m,此时由于活套车偏斜带来的跑偏将达到62.3 mm(未考虑摆动门的影响)。这与实际情况是吻合的。为此,认为活套车单侧侧导向轮与轨道间的间隙偏大是导致跑偏的第二个原因。

图3 活套车侧导向轮布置图Figure 3 The arrangement diagram of the side guide wheel of looper car

活套车轨道非同批次,同一活套车同侧车轮用的轨道现场存在宽窄相差较大的情况,导致侧导向轮与轨道间隙不可能保持一致。为此,活套车运行过程中活套车不稳,导致活套车上转向辊与机组中心线的位置状态发生变化,而单纯调整活套车上的转向辊是解决不了的。

在工作状态下,摆动门的位置变化也会导致带钢运动方向的变化。可通过加垫的方式调整改善其工作状态,当在工作状态下,摆动门位置相对固定的情况下,调整摆动门上托辊的角度,可极大地改善带钢的跑偏状态。

2 处理方案

根据以上分析,从设备角度看,带钢跑偏问题

出在活套里,由于活套车及摆动门不稳的情况下产生的。活套出口带钢跑偏是必然情况,需通过调整活套车本身、活套车上转向辊的位置、摆动门来减少带钢跑偏,在活套出口带钢已经跑偏的情况下,需利用9#纠偏辊将带钢纠正到正确位置上,目前的9#纠偏装置不能满足此要求。根据现场实际情况,为整改方便,减少整改费用,节约整改时间,提出了以下整改意见,供现场择机实施。

将9#纠偏辊调整为纠入口,不纠出口,即将铰点移到下部,带钢位置检测装置移动到入口,检测9#纠偏辊入口带钢的跑偏状态,并根据检测结果调整9#纠偏辊的位置,保证其入口带钢在机组的中心,这样,则可极大地改善目前带钢的跑偏状态。

3 结论

纠偏辊的选型合适可以减少带钢的跑偏,增大可用的活套量,从而提高机组的生产率。活套出口采用可调节入口也可调节出口的带钢跑偏纠偏装置是更好的选择,即优先采用I型或PI型纠偏装置。