纳米α-Fe/木陶瓷复合材料的结构表征与性能研究

周蔚虹,喻云水,洪 宏,贾春华,邹栋英

(中南林业科技大学 材料科学与工程学院,湖南 长沙 410004)

以木质材料与热固性树脂为原料制备木陶瓷近年来引起了广泛关注。木陶瓷具有多孔结构、质轻、导电、耐摩擦等特性[1-3]。将金属或合金与木陶瓷构成复合材料可以提高木陶瓷的力学、导热与导电等性能。谢贤清等[4-5]以木陶瓷和工业纯铝为原料,通过加压使熔融的铝液渗透到多孔的木陶瓷预制件中,制取了木陶瓷/Al复合材料,与木陶瓷相比抗弯强度增加了6倍,线胀系数与热导率均提高数倍。谢贤清等又用同样的方法制备出了木陶瓷/ZK60A复合材料[6]、木陶瓷/Al-Si复合材料[7]以及木陶瓷/MB15复合材料[8],与纯木陶瓷相比复合材料的强度与模量均得到很大提高。采用熔融金属浸渗木陶瓷制备木陶瓷/金属复合材料虽然可以使力学性能得到大幅度提高,但木陶瓷的天然多孔结构消失了。李淑君等[9]以木纤维浸渍酚醛树脂后与Fe或Zn粉末复合,高温烧结制备出了Fe、Zn粉末强化木陶瓷,发现金属/木陶瓷复合材料的硬度、耐磨性、电磁屏蔽性能都有所提高,但金属粉末难以分布均匀,影响了产品的强度。潘建梅[10]将甘蔗渣浸渍环氧树脂后加入铝粉进行机械混合,再通过热压与真空烧结制备了金属/木陶瓷复合材料,发现与纯木陶瓷相比抗压强度增大,而密度增大,孔隙度减小。为提高木陶瓷的力学性能,孙德林[11-12]等将碳纤维布与片状木陶瓷叠层复合制备了碳纤维/层状木陶瓷复合材料,其抗弯强度、弹性模量与断裂韧性均有较大程度提高。

研究表明金属Fe、Co、Ni等对炭材料有促进石墨化的作用,进而对炭材料的性能产生影响[13-14]。本论文通过将γ-Fe2O3加入到呋喃树脂中,使其在烧结过程中通过原位还原反应生成α-Fe,制备出纳米α-Fe/木陶瓷复合材料,对纳米α-Fe/木陶瓷复合材料的微观结构进行了表征,对温度与γ-Fe2O3添加量对复合材料抗弯强度与导电性能的影响进行了研究与探讨。

1 材料与方法

1.1 原料与试剂

5年生毛竹Phyllostachys pubescence:产自湖南省桃江县修山;纳米磁性Fe2O3(γ-Fe2O3):20 nm,球形,含量99.5%,上海阿拉丁生化科技股份有限公司;呋喃树脂:实验室合成的糠醛苯酚树脂;无水乙醇(CH3CH2OH):分析纯,含量≥99.7%,天津市富宇精细化工有限公司。

1.2 主要仪器与设备

中草药粉碎机:FW177型,天津泰斯特仪器有限公司;四柱油压机:Y33-50型,萍乡九州精密压机有限公司;真空碳管烧结炉:ZT-55-20型,上海华晨电炉有限公司;微机控制万能力学试验机:MWD-50型,济南试验机厂;直流四探针测试仪:RTS-8型,广州四探针科技有限公司;X射线衍射仪:XD-2型,北京谱析通用公司;扫描电子显微镜:Helios NanoLab 600i型,美国FEI公司。

1.3 试验方法

1.3.1 材料的制备

将毛竹先锯成5 cm长的竹筒,再劈成3~5 cm厚和2 cm宽的竹片,再切细成竹签,然后用中草药粉碎机打碎成竹粉,过40目标准检验筛备用。

按呋喃树脂质量的3%、7%、10%、15%、25%分别称取5份纳米γ-Fe2O3粉末,将其在无水乙醇介质中湿磨30 min形成均匀的悬浮液,然后边搅拌边加入到呋喃树脂中。

将准备的上述毛竹竹粉与呋喃树脂(质量比为6∶4)混合、搅拌均匀,将物料干燥后在热压机上压制成100 mm×50 mm×25 mm的试件,另压制一组没有添加纳米γ-Fe2O3的试件作为空白对照样。将压制好的试件放入真空碳管烧结炉中进行烧结,烧结工艺如下:以10 ℃·min-1的速率从室温升高到120 ℃,然后以3 ℃·min-1的速率升高到400 ℃,保温1 h,再以3 ℃·min-1的速率继续升温,最高烧结温度分别为650 ℃、800 ℃、900 ℃,保温3 h通循环水冷却至200 ℃后随炉冷却。

1.3.2 结构表征与性能测试

采用X 射线衍射仪对样品的物相进行表征。辐射源:CuKα测射线,加速电压和电流分别为:36 kV,20 mA, 扫描范围:10°~90°,扫描速度:8°·min-1,步宽:0.01°。

采用扫描电子显微镜对样品的成分分布进行表征,加速电压:10 kV。

采用微机控制万能力学试验机测试样品的抗弯强度。首先将样品加工成80 mm×12 mm×4 mm的试样条,以三点弯曲法测试试样条的抗弯强度,沿Z轴方向施加载荷,中心距为70 mm,加载速度为2 mm·min-1,平行测量5组数据,取平均值。

采用四探针法测量样品的体积电阻率,平行测量5组数据,取平均值。

2 结果与分析

2.1 XRD分析

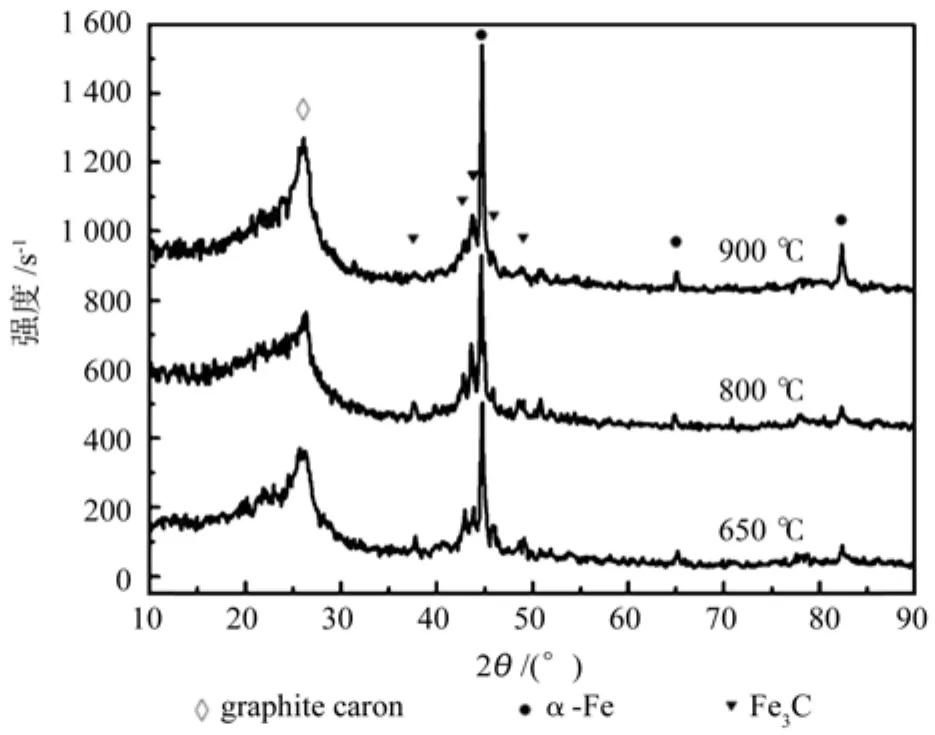

图1 不同烧结温度下纳米α-Fe/木陶瓷复合材料的XRD图谱Fig.1 XRD patterns of α-Fe/woodceramic nanocomposites at different sintering temperatures

图1为呋喃树脂中添加了10%γ-Fe2O3制备的纳米α-Fe/木陶瓷复合材料在各温度下的XRD图谱。由图1可见,650℃、800℃、900℃烧结制备的纳米α-Fe/木陶瓷复合材料均出现了石墨的(002)衍射峰,与标准石墨的衍射峰相比较宽且呈现两边不对称。2θ=44.7°,65.0°,82.3°出现的峰是α-Fe的(110)、(200)、(211)晶面衍射峰,证 实 了 α-Fe 的 存 在。2θ=37.8°,42.9°,46.0°,49.1°分别出现了了强度较弱的峰,对应为Fe3C 的(210),(211),(112),(221)晶面衍射。

在烧结过程中,木粉与呋喃树脂分别转变为结晶度较差的无定型软炭和玻璃质硬炭,加入的纳米γ-Fe2O3通过炭热还原反应在木陶瓷基体中原位生成了α-Fe,此外,少量的C与Fe反应生成了金属间化合物Fe3C。随着烧结温度由650 ℃提高到900 ℃,石墨的(002)衍射峰峰形变窄,说明木陶瓷组分中微晶石墨层面堆积的有序程度提高。

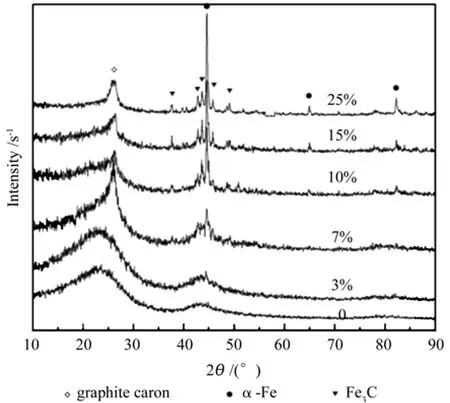

图2为800℃下不同纳米γ-Fe2O3添加量时制备的纳米α-Fe/木陶瓷复合材料的XRD图谱。可见,没有添加纳米γ-Fe2O3的木陶瓷的XRD谱图中出现了两个较宽的类石墨峰,分别为(002)衍射峰与(100)衍射峰。在γ-Fe2O3添加量较小(3%)时,主要的晶体相为石墨与α-Fe,但随着γ-Fe2O3添加量的增大,出现了Fe3C的特征峰。

随着γ-Fe2O3添加量的增大,α-Fe与Fe3C对应的衍射峰强度增大,表明其生成量增大。同时,可以观察到随着纳米γ-Fe2O3添加量的增大,石墨的(002)衍射峰变窄,峰位向高角度方向移动。

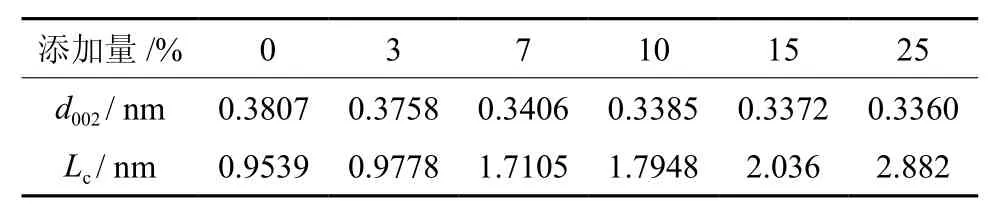

由图 2 根据布拉格方程:d0.02=λ/2sinθ0.02计算出木陶瓷中石墨微晶的(002)晶面的平均间距d002,式中λ为入射X射线波长,本研究中采用的是Cu靶Kα射线,λ=1.540 6 nm。根据谢乐公式:L=kλ/βcosθ计算出木陶瓷中石墨微晶层片沿C轴方向的堆积厚度Lc,式中β为(002)晶面衍射峰的半高宽,θ为对应的衍射角,λ=1.540 6 nm,K=0.9。d002与Lc计算结果如表1所示。

图2 800 ℃下不同纳米γ-Fe2O3添加量时纳米α-Fe/木陶瓷复合材料的XRD图谱Fig. 2 XRD patterns of α-Fe/woodceramic nanocomposites with different addition contents of γ-Fe2O3 nanoparticles at the temperature of 800 ℃

表1 800 ℃下不同纳米γ-Fe2O3添加量时木陶瓷的XRD参数d002、LcTable 1 Interlayer spacing d002 and crystalline size Lc of woodceramic with different addition contents of γ-Fe2O3 nanoparticles at the temperature of 800℃

由表1可见,随着纳米γ-Fe2O3添加量的增大,d002减小,添加量到10%以后木陶瓷的d002值已经接近石墨晶体的(002)晶面间距(0.335 4 nm)。随着纳米γ-Fe2O3添加量的增大,Lc增大,说明沿C轴方向有序排列的石墨层面增多,石墨微晶长大。可见,α-Fe对木陶瓷组分向石墨结构转化具有显著的促进效果。

2.2 扫描电镜(SEM)分析

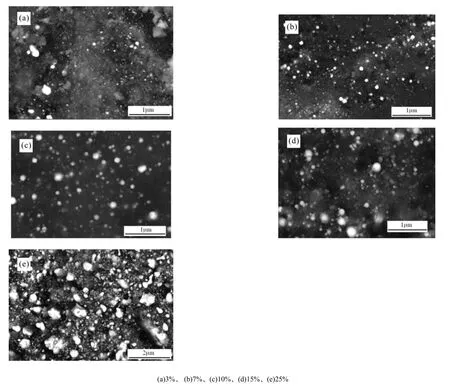

图3为800℃下不同纳米γ-Fe2O3添加量时制备的纳米α-Fe/木陶瓷复合材料的SEM照片。可见,在木陶瓷基体中生成了大量的纳米α-Fe粒子。当添加量较小(3%和7%)时,如图3(a)和3(b)所示,纳米α-Fe粒子粒径小且较为均匀,多数呈球形;随着γ-Fe2O3添加量的增加到15%时,如图3(d)所示,纳米α-Fe粒子逐渐增多,粒子的粒径有所增大,产生了一些亚微米级的粒子;到添加量增大到25%时,如图3(e)所示,大量的α-Fe粒子融合在一起,生成较多形状不规则的数百纳米的团聚体。

图3 800 ℃下不同纳米γ-Fe2O3添加量时制备的纳米α-Fe/木陶瓷复合材料的SEM照片Fig.3 SEM photographs of α-Fe/woodceramic nanocomposites with different addition content of γ-Fe2O3 nanoparticles at the temperature of 800 ℃

2.3 质量损失率

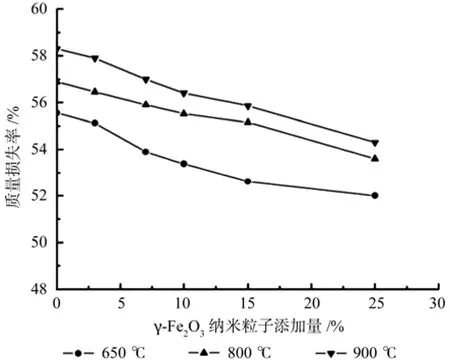

图4为烧结温度与纳米γ-Fe2O3添加量对纳米α-Fe/木陶瓷复合材料质量损失率的影响。质量的损失由两方面引起,其一为竹粉与呋喃树脂在烧结过程中热解释放出CO、H2、CO2等气体分子[15],其二为γ-Fe2O3还原为α-Fe且消耗了基体中的C元素。由图4可见,同一烧结温度下,随着纳米γ-Fe2O3添加量的增大,纳米α-Fe/木陶瓷复合材料的质量损失率减小。这是因为在制备纳米α-Fe/木陶瓷复合材料过程中,纳米γ-Fe2O3还原为Fe导致的质量损失小于纯木陶瓷在上述各温度下的质量损失;此外γ-Fe2O3纳米粒子阻碍了呋喃树脂分子链的自由运动,致使呋喃树脂的热解过程受到一定程度的抑制而引起质量损失减少[15]。纳米γ-Fe2O3的添加量相同时,烧结温度越高,复合材料的质量损失率越大。随着烧结温度的提高,竹粉与呋喃树脂的热解作用加剧,导致复合材料的质量损失增大[16]。纳米α-Fe/木陶瓷复合材料在各条件下的密度变化不大,大约为0.98 ~ 1.20 g·cm-3。

图4 烧结温度与纳米γ-Fe2O3添加量对纳米α-Fe/木陶瓷复合材料质量损失率的影响Fig. 4 Influence of sintering temperature and addition content of γ-Fe2O3 nanoparticles on the mass loss rate of α-Fe /woodceramic nanocomposites

2.4 抗弯强度

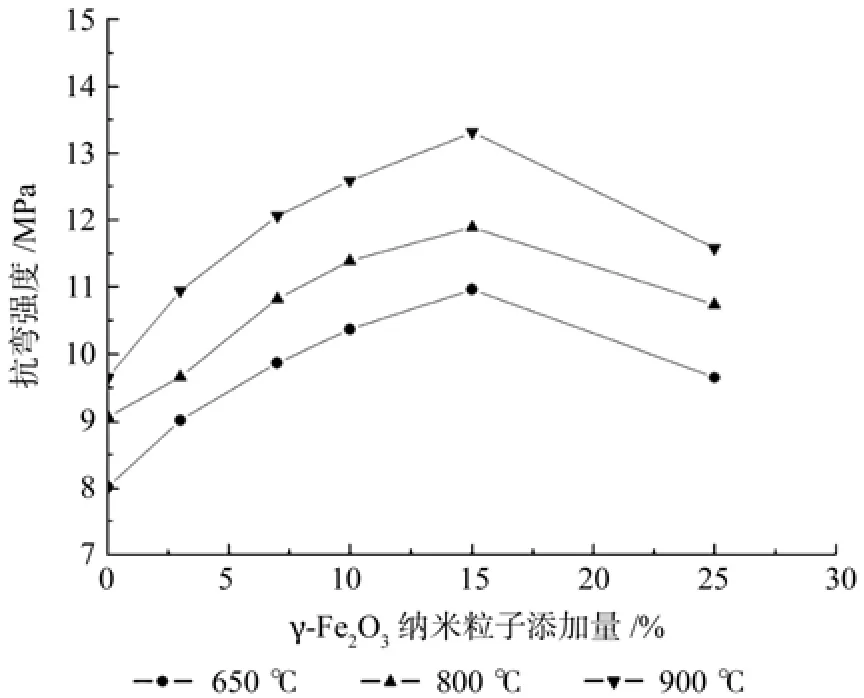

图5为烧结温度与纳米γ-Fe2O3添加量对纳米α-Fe/木陶瓷复合材料抗弯强度的影响。可见,纳米α-Fe/木陶瓷的抗弯强度随着纳米γ-Fe2O3添加量的增大呈现先增加后减小的趋势,添加量为15%时抗弯强度最大。650 ℃下,当纳米γ-Fe2O3添加量为15%时,纳米α-Fe/木陶瓷复合材料的抗弯强度比木陶瓷增加了2.95 MPa;800 ℃下,抗弯强度增加了2.83 MPa;900 ℃下,抗弯强度增加了3.66 MPa。在纳米γ-Fe2O3添加量相同的情况下,纳米α-Fe/木陶瓷复合材料的抗弯强度随温度的升高而增大。900 ℃下γ-Fe2O3添加量为15%时,抗弯强度达到最大值13.31 MPa。

图5 烧结温度与纳米γ-Fe2O3添加量对纳米α-Fe/木陶瓷复合材料抗弯强度的影响Fig. 5 Influence of sintering temperature and additioncontent of γ-Fe2O3 nanoparticles on the bending strength of α-Fe/woodceramic nanocomposites

烧结温度越高,木炭与玻璃炭的石墨化程度提高,且木炭与玻璃炭之间的界面结合增强,因此纳米α-Fe/木陶瓷复合材料的强度越高,与普通木陶瓷的结论一致[1,17-18]。γ-Fe2O3添加量越大,木陶瓷的石墨层面排列的有序度提高,石墨微晶长大,基体的强度增大;此外,随着γ-Fe2O3添加量的增大,生成的α-Fe与Fe3C粒子增多,在复合材料中形成大量的界面。当复合材料受外界弯曲应力作用时,界面具有阻止裂纹扩展与减缓应力集中的作用,因此复合材料的抗弯强度提高。但是,当γ-Fe2O3质量分数为25%时,试件出现了严重的开裂与分层现象,导致抗弯强度减小。

2.5 体积电阻率

图6 纳米γ-Fe2O3添加量对纳米α-Fe/木陶瓷复合材料体积电阻率的影响Fig. 6 Influence of addition content of γ-Fe2O3 nanoparticles on the volume resistivity of α- Fe/woodceramic nanocomposites

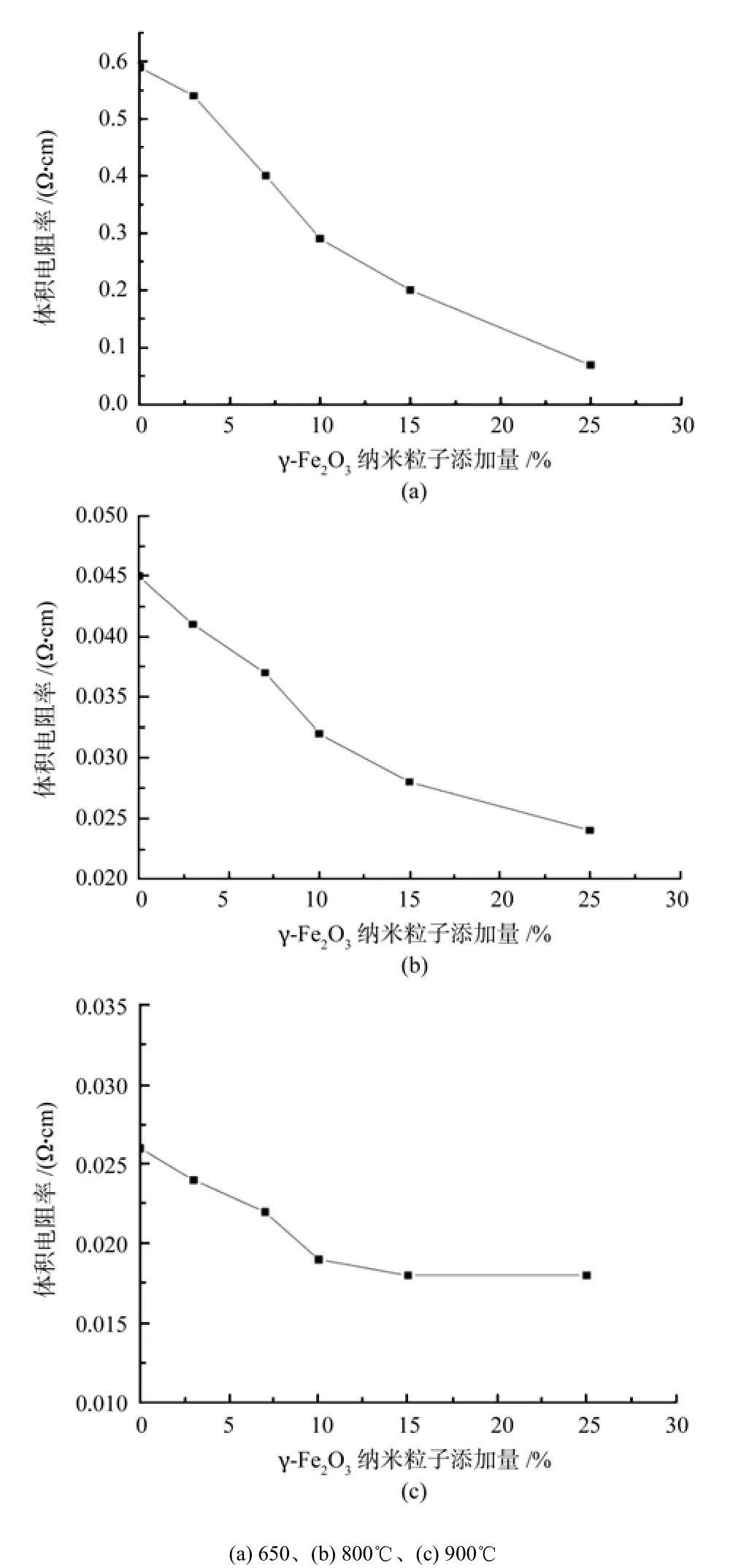

图6为650 ℃、800 ℃以及900 ℃烧结温度下,纳米γ-Fe2O3的添加量与纳米α-Fe/木陶瓷复合材料体积电阻率的关系曲线。由图6(a)可见,650 ℃下随着γ-Fe2O3添加量的增大,纳米α-Fe/木陶瓷复合材料的体积电阻率呈下降趋势。未添加纳米γ-Fe2O3的木陶瓷体积电阻率为0.59 Ω·cm;当纳米γ-Fe2O3添加量为25%时,体积电阻率仅为0.069 Ω·cm,减小了88%。由图6(b)可见,800 ℃下纳米α-Fe/木陶瓷复合材料的体积电阻率随γ-Fe2O3添加量的增加而减小,纳米γ-Fe2O3的添加量为25%时体积电阻率为0.024 Ω·cm,与纯木陶瓷的0.045 Ω·cm相比减小了47%。由图6(c)可见,900℃下纳米α-Fe/木陶瓷复合材料的体积电阻率随γ-Fe2O3添加量的增加而减小,纳米γ-Fe2O3的添加量为25%时体积电阻率为0.018 Ω·cm,与纯木陶瓷相比减小了31%。可见,与800 ℃以及900 ℃相比,650 ℃时体积电阻率下降得较快。

研究表明,Fe对炭材料具有催化石墨化的作用[19-21]。在烧结过程中,α-Fe 扩散到木陶瓷组分区域,根据溶解-沉淀机制促使木陶瓷形成石墨结构。纳米γ-Fe2O3的添加量越大,木陶瓷组分的石墨结构越完善,使得复合材料整体导电性增强,因而体积电阻率减小。

3 结论与讨论

(1)通过在呋喃树脂中添加一定质量的γ-Fe2O3纳米粒子,再与毛竹竹粉混合、热压,然后分别在650 ℃、800 ℃、900 ℃下烧结制备了纳米α-Fe/木陶瓷复合材料。纳米γ-Fe2O3通过原位还原反应生成纳米α-Fe粒子分散于木陶瓷基体中。纳米γ-Fe2O3的添加量大于15%时,粒子出现了一定程度的团聚。

(2)纳米α-Fe/木陶瓷复合材料的抗弯强度随纳米γ-Fe2O3添加量的增大而增加;纳米γ-Fe2O3的添加量相同时,烧结温度越高,纳米α-Fe/木陶瓷复合材料的抗弯强度越大。纳米α-Fe/木陶瓷复合材料抗弯强度比纯木陶瓷的抗弯强度有显著提高。与直接添加金属粉末制备金属强化木陶瓷复合材料相比, 本论文所采用的方法α-Fe在木陶瓷基体中的分散性更好,不容易形成大的团聚体,与基体木陶瓷结合良好;且可通过促进石墨化的作用提高木陶瓷基体强度;此外在抗弯强度明显增大的同时密度增加不多。

(3)由于木陶瓷组分石墨化程度的提高,与纯木陶瓷相比,纳米α-Fe/木陶瓷复合材料的体积电阻率在不同烧结温度下有所降低;650℃下体积电阻率下降最多,最多可减小88%。木陶瓷本身具有一系列的功能特性,本研究仅对纳米α-Fe/木陶瓷复合材料的导电性进行了研究,今后将进一步对其热性能、电磁屏蔽等性能开展研究。