切削速度对CrN涂层刀具铣削饰面刨花板表面质量及磨损的影响

郭晓磊,张 清 ,朱兆龙,庆振华

(1.南京林业大学 材料科学与工程学院,江苏 南京 210037;2. 蓝帜(南京)工具有限公司,江苏 南京 211100;3. 合肥工业大学 机械工程学院,安徽 合肥 230009)

饰面刨花板具有表面硬度高、耐磨性强、花纹美观等特点,已经被广泛应用于板式家具及橱柜制造[1-5]。然而,饰面刨花板相对于木材存在着胶黏剂及表面耐磨层,增加了工件材料的硬质点,普通硬质合金刀具在切削加工过程中极易加快磨损,并且导致表面质量和加工精度降低,陶瓷刀具极易断裂失效,聚晶金刚石刀具虽然在饰面刨花板加工中效果不错,但是成本高[6-9]。而CrN涂层因具有硬度高、耐磨性好、制造工艺简单和成本较低等优点,开始逐渐应用于木材切削加工领域[10-11]。

高速切削加工技术不仅显著提高了加工效率,而且提高了加工精度和表面质量,因此高速切削已经成为木材切削加工技术发展的主要方向之一[12-14]。目前,国内外学者对饰面刨花板进行切削试验研究的切削速度为60~70 m/s,对切削速度为100 m/s以上的切削试验研究还鲜有报道[15-17]。

本文采用CrN涂层硬质合金刀具对饰面刨花板进行低、高速铣削加工试验,通过对低、高速切削条件下饰面刨花板表面粗糙度测试和表面形貌进行观察分析,揭示高速切削对切削表面质量的影响机理;通过对低、高速切削条件下刀具磨损形貌进行观察分析,揭示涂层刀具切削加工饰面刨花板时涂层磨损形态和磨损机理,以期为涂层刀具高速铣削加工饰面刨花板提供理论和实践指导依据。

1 试验材料与方法

1.1 试验材料

试验用刀具采用德国蓝帜工具有限公司生产的装配式铣刀,刀体为轻质铝合金材料,降低了铣刀重量,可将铣刀转速提高至20 000 r/min以上,转位刀片为CrN涂层硬质合金。铣刀几何特征参数:直径为160 mm,齿数为2,前角为15°,后角为25°,楔角为50°。试验用工件采用大亚人造板集团有限公司生产的三聚氰胺浸渍纸饰面刨花板,密度为0.85 g/cm3。

1.2 试验方法

采用意大利Paolino Bacci公司生产的SMART五轴加工中心进行铣削加工实验,主轴转速范围8 000~24 000 r/min。

就铣削参数而言,影响切削质量和刀具磨损的主要因素为切削速度和平均切削厚度[16],为了更好地揭示切削速度对铣削加工质量和涂层刀具磨损的影响机制,本文以切削速度为变量,设置低、高两种切削速度,低速为60 m/s,高速为120 m/s,将平均切削厚度设置为常数0.3 mm,铣削深度H=5 mm。

切削速度计算公式为:

式中:V为切削速度(m/s),D为铣刀切削直径(mm),n为铣刀转速(r/min)。

每齿进给量计算公式为:

式中:UZ为每齿进给量(mm/Z),U为进给速度(mm/min),n为铣刀转速(r/min),Z为铣刀齿数。

平均切削厚度计算公式为:

式中:aav为平均切削厚度(mm),U为进给速度(mm/min),n为铣刀转速(r/min),Z为铣刀齿数,H为铣削深度(mm),D为铣刀切削直径(mm)。

因本文只考察切削速度V的影响,故将铣刀平均切削厚度、铣刀直径、铣刀齿数和铣削深度设置为常数,切削速度的调节可以通过改变铣刀转速来实现。表1为铣削试验设计方案。

表1 铣削试验设计方案Table 1 The milling parameters

为了评价铣削表面质量,本文对铣削表面粗糙度和形貌进行测试和观察,粗糙度选用表面轮廓算术平均偏差Ra作为评价参数。每组粗糙度参数测量5次,取5组测量参数的平均值。采用电子扫描显微镜(SEM)观察刀具的磨损形貌, 对刀具的主要磨损机理进行分析。

2 结果与分析

2.1 切削速度对切削表面质量的影响

图1为低高速切削条件下,饰面刨花板铣削表面粗糙度Ra值随着切削时间增长的变化规律。从图1可以看出,在高速和低速切削条件下,随着切削时间的增长,饰面刨花板铣削表面粗糙度均随之增大,表面质量降低。这主要是因为,无论低速还是高速切削,随着刀具切削时间的增长,刀具前后刀面切削刃口处逐渐磨损,切削刃口锋利程度降低,切削力也随之增大,进而造成刃口的切削质量降低。

图1 低高速切削条件下饰面刨花板铣削表面粗糙度变化规律Fig. 1 The effect of cutting time on the surface roughness of decorative particleboard in the low and high cutting speed conditions

此外,从图1也可以看出,在切削60 min之前,相同的切削时间内,高速切削条件下铣削表面粗糙度低于低速切削条件下的铣削表面粗糙度。而切削70 min及之后,在相同的切削时间内,高速切削条件下铣削表面粗糙度却高于低速切削条件下的铣削表面粗糙度。这可能是,前阶段(60 min之前)相对于低速切削,高速切削有助于提高切削表面的质量,而在后阶段(70 min之后)相对于低速切削,高速切削单位时间内切削刃口与饰面刨花板工件的摩擦增多,且切削刃口热冲击载荷较大,造成铣刀磨损加快,进而增大了饰面刨花板铣削表面的粗糙度。

为了分析粗糙度的主要成因,试验采集了低、高速条件下饰面刨花板分别铣削60 min后,饰面刨花板的铣削表面形貌图。图2所示为在低、高速切削条件下均切削60 min后饰面刨花板铣削表面形貌图。从图2中可以看出,在低速切削条件下,饰面刨花板存在着较多毛刺和凹坑,而在高速切削条件下,饰面刨花板铣削表面未出现毛刺,且凹坑较少。这些是由于刀具低速切削饰面刨花板时,切削刃微观直接切削大量的木材刨花颗粒,未能顺利将刨花颗粒切开,切削刃会将刨花颗粒从切削平面以下撮起,形成毛刺或凹坑。因此,可以认为切削速度的提高可以降低铣削表面的粗糙度,提高表面质量。

图2 低高速切削条件下饰面刨花板铣削表面形貌图(60 min)Fig. 2 The surface morphology of milling surface during the low and high cutting speed (60 min)

2.2 切削速度对涂层刀具磨损的影响

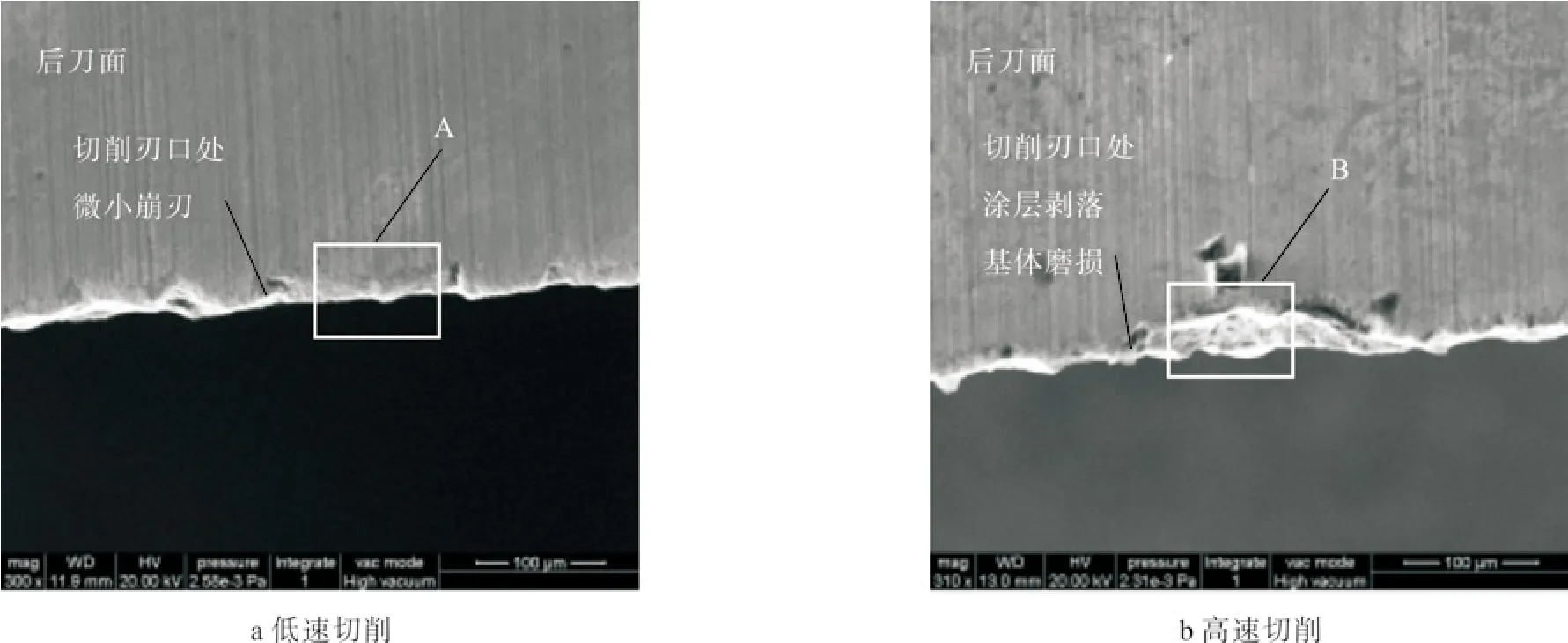

图3为分别在低速和高速条件下铣削饰面刨花板70 minCrN涂层刀具切削刃口处磨损的形貌图。从图3中可以看出,CrN涂层铣刀在低速切削条件下只是在后刀面切削刃口处出现了微小的崩刃,属于正常的磨料磨损,而CrN涂层铣刀在高速切削条件下则是在后刀面切削刃口处出现了较大涂层剥落,进而造成硬质合金基体磨损,属于异常磨损,如果继续在高速切削条件下使用会加速刀具磨损,进而降低加工表面质量。这也是造成图1中切削时间达到70 min时高速铣削表面粗糙度开始大于低速铣削表面粗糙度的原因。

图4为图3中A和B位置的进一步放大,从图4中可以看出,低速切削条件下,CrN涂层铣刀的后刀面切削刃口处主要是涂层的磨料磨损,并没有发生涂层裂纹、断裂和剥落的现象。而在高速切削条件下,CrN涂层铣刀的崩刃是涂层剥落造成的,后刀面切削刃口处形成了较大裂纹,这种较大裂纹促使涂层迅速剥落,将硬质合金基体暴露出来,进而加速了硬质合金基体的磨料磨损。这主要是由于相较于低速切削,高速切削虽然大幅度提高了生产效率和切削质量,但是高速切削单位时间里的切削工件次数增加,使刀具承受着更为苛刻的周期性热载荷及机械载荷[18],这些因素克服了CrN涂层和硬质合金基体间的附着力,使涂层产生断裂裂纹,并在后续切削过程中导致涂层的剥落。涂层剥落后,硬质合金基体暴露出来,加速了硬质合金基体的磨料磨损,导致涂层刀具异常磨损。

图3 低、高速切削70 min后CrN涂层刀具后刀面切削刃口处磨损形貌(500×)Fig. 3 The wear morphology on the clearance face of the CrN coated tool after 70 min, during the low and high cutting speed (500×)

图4 低、高速切削70 min后CrN涂层刀具后刀面切削刃口处磨损形貌(1 300×)Fig. 4 The wear morphology on the clearance face of the CrN coated tool after 70 min, during the low and high cutting speed (1 300×)

这也进一步说明,低速切削条件可以保证CrN涂层铣刀实现正常磨损,而高速切削极易快速造成CrN涂层裂纹和断裂,进而促成涂层刀具早期的涂层剥落失效,限制了CrN涂层刀具继续高速切削的使用。

3 结论与讨论

(1)低速切削条件下饰面刨花板铣削表面粗糙度高于高速切削条件下的铣削表面粗糙度;低速切削条件下饰面刨花板铣削表面极易产生毛刺和凹坑;高速切削条件有助于减少饰面刨花板铣削表面的毛刺和凹坑。

(2)低速切削条件下,CrN涂层硬质合金刀具的磨损主要是在后刀面切削刃口处出现了微小的崩刃,表现为磨料磨损;高速切削条件下,CrN涂层硬质合金刀具的磨损主要是在后刀面切削刃口处出现了涂层剥落和基体磨损,这种涂层的早期剥落及基体磨损造成了涂层刀具早期失效。

(3)高速切削虽然大幅度提高了饰面刨花板铣削效率和表面质量,但是也同时加快了CrN涂层刀具的早期失效。

本研究主要考察了切削速度对切削质量和CrN涂层刀具磨损的影响,揭示了切削速度的影响机制,但是并未对铣削过程中的平均切削厚度和铣削深度等因素的影响规律进行试验研究,因此,将在后续开展进一步研究,以期全面系统地分析关键切削参数对切削质量和涂层刀具磨损的影响机理。