基于PXI总线的某红外成像导引头便携式测控系统设计

,

(凯迈(洛阳)测控有限公司,河南 洛阳 471000)

0 引言

某红外成像导引头在总体性能调试、环境试验、可靠性试验、电磁兼容性试验、外场挂飞性能测试等场合需要对其进行功能和性能测试,现阶段主要配备的传统导引头测试设备,已逐渐难以满足测试设备通用化、轻小型化和高机动性的要求。便携式测控系统[1]的研制给导引头测试带来了方便,避免了之前自动测试系统存在的体积大、重量重和机动性差等问题。在系统组建方面,PXI总线检测系统由于其开放的架构和成熟的体系,成为搭建中小型、低价位检测系统的首选[2]。基于PXI总线的现代计算机开放式模块化结构,使测试系统的构建能够采用最先进的商业化的硬件和软件技术,能够以较低的成本为用户提供高端测试所需的高性能产品,成为目前一种主流的测量和自动化系统运载平台[3-4]。同时,外场试验中设备的便携式性能也是考虑的主要方面,这样一方面降低了设计生产的成本,另一方面也提高了测试工作的效率。

本文针对某红外成像导引头测试设备具体应用场合与测试需求,采用基于PXI总线的一体化便携式机箱,研制了具有一定通用性、可扩展性、便携性及良好人机交互功能的便携式式测控系统,较好的完成导引头在各种使用环境下的性能测试及试验测试需求。

1 系统组成及硬件设计

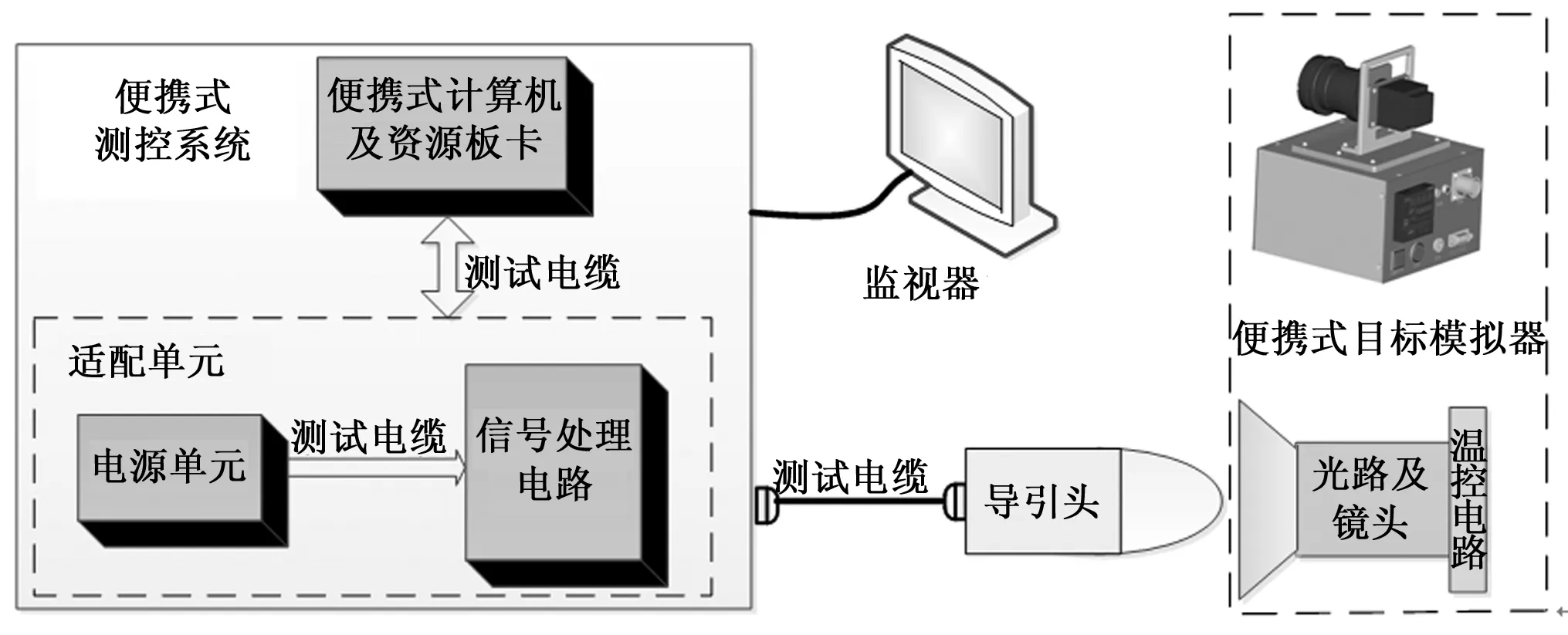

便携式测控系统硬件主要由三部分组成:便携式一体化计算机(含适配单元)、监视器和便携式目标模拟器。系统总体组成框图如图1所示。

图1 系统总体组成框图

其中,便携式计算机及资源板卡完成软件加载、人机交互、测试控制及信号采集等功能,同时配合目标模拟器,模拟弹上计算机对导引头工作时序进行控制,完成导引头的各项性能测试;电源单元提供导引头测试所需的直流电源和设备供电电源;适配单元进行供电控制、测试资源和激励资源的转接、被测信号调理;监视器用于导引头输出模拟图像数据的显示;目标模拟器提供图案目标,模拟导引产品典型目标特征。

1.1 便携式计算机系统

便携式计算机系统选用手提4U便携式一体PXI机箱,机箱为整体框架式结构,上层为一体化KVM,中间集成PXI机箱,底层内置设备电源。其中PXI机箱提供1个PXI系统槽及5个外设槽位,可定制接插转换面板。

便携式测控系统对该便携式机箱的结构形式进行适应性改进,机箱背部增加接口适配单元并与便携式机箱集成为一体,方便测试使用。

根据被测导引头功能需求,便携式计算机系统所需信号板卡资源与功能如下:

1)控制器是整个设备的控制和数据处理核心,选用四代Intel Core i7-4700E、主频3.4 GHz(四核)、4 GB DDR3内存高性能嵌入式工业级控制器,外置2个RS232串口、6个USB2.0接口,工作温度-20°~+70°,存储温度-50°~+100°;

2)多功能数据采集卡用于模拟量采集,以及控制信号的输出。多功能采集卡选用美国NI公司的PXI-6224型多功能采集卡,板卡具有32路单端模拟输入;最大输入电压范围:±10 V;48路DI/O;

3)串行通讯卡用于设备功能单元间及主控计算机与被测导引头之间RS422通讯,选用美国NI公司PXI-8431/4四端口RS232/422通讯接口卡;

4)LVDS遥测采集卡用来完成被测导引头输出的LVDS数据的接收。LVDS遥测采集卡选用公司自行开发的ZH-PXI-7322型LVDS采集卡。

LVDS数据采集卡:

根据导引头输出的LVDS协议特性,自行研制PXI总线接口LVDS数据采集卡,该卡根据传输数据协议进行定制,基于FPGA技术开发,可完成对数据的接收,串并转换,FIFO存储及PXI总线数据传输。导引头输出的LVDS信号包含3路差分信号,包括:时钟信号一路(SCLK)、同步信号一路(SDOFS)、串行数据一路(SDO),信号时序关系如图2所示。

图2 LVDS信号时序

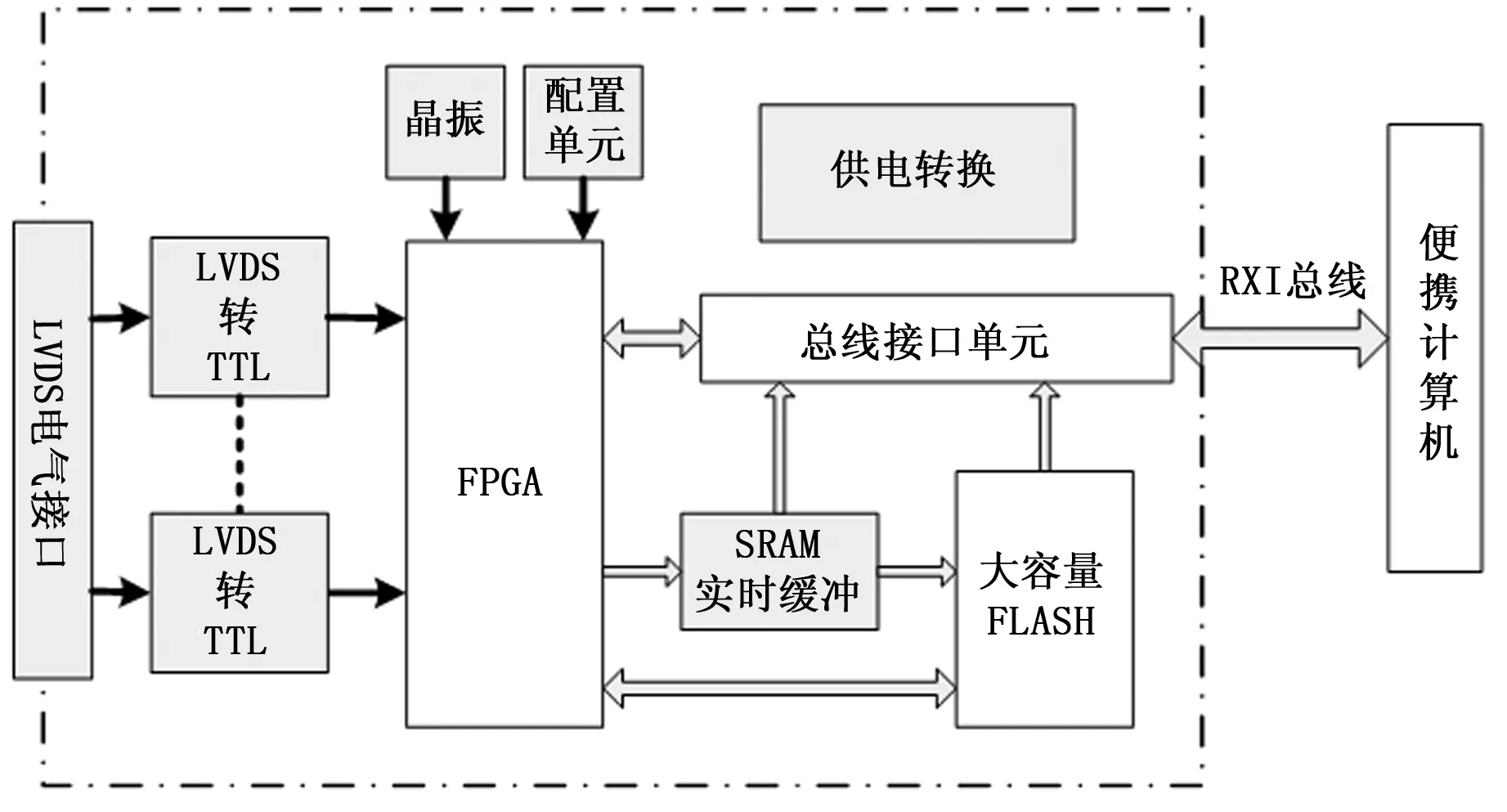

LVDS板卡采用图3所示的结构原理图。

图3 LVDS采集卡结构原理

LVDS信号首先经过电气转换变换为标准TTL信号,送入FPGA进行采样处理,在接收SDO数据时,用SCLK的下降沿锁存数据,针对每个同步信号连续接收16位串行数据,经过串并转换后存入实时缓冲区供实时读取显示,同时数据流转存入大容量FLASH,可供离线批量读取。

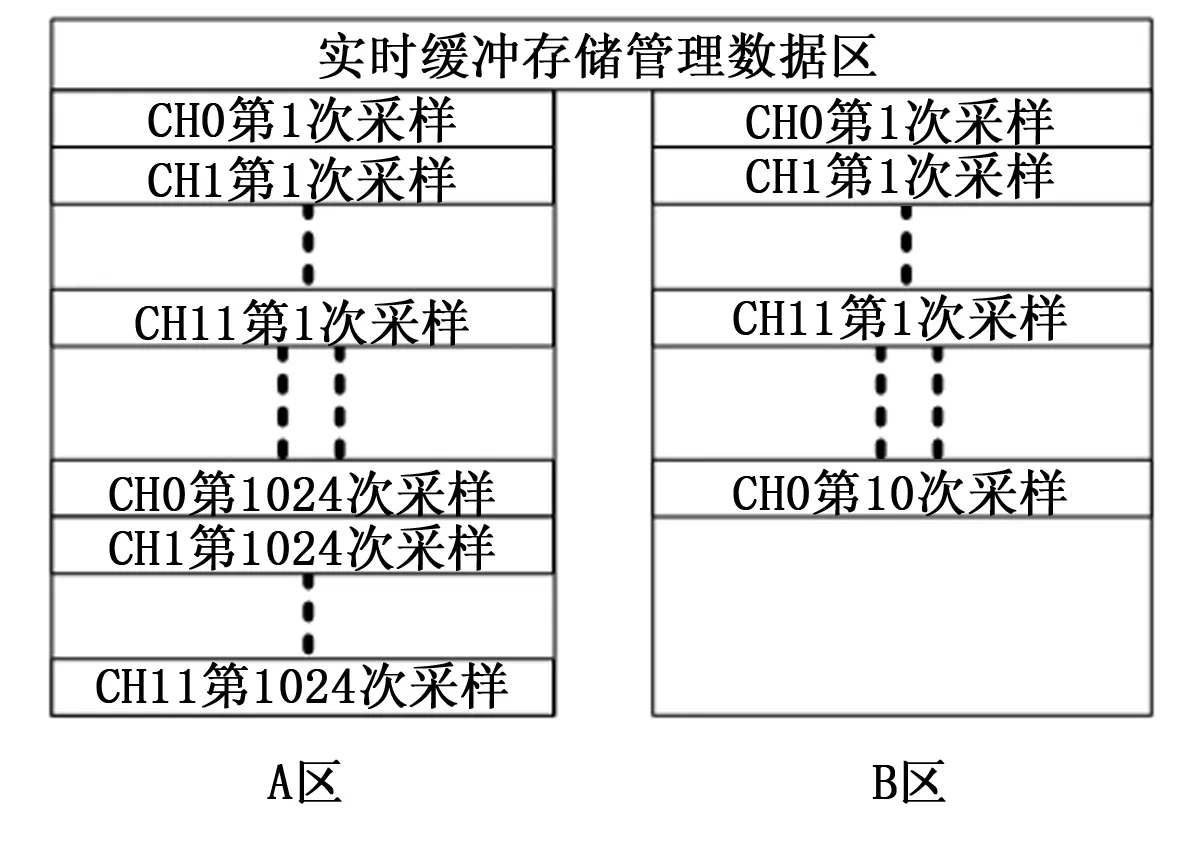

根据导引头所传输的LVDS信号内容,对实时缓冲区的存储方式进行组织,形成如图4所示的双缓冲结构。

图4 实时缓冲区数据组织方式

从FPGA输出的每帧数据,包含每个通道的单次采样值,在实际使用时采用的是连续绘制一段时间内各个通道的数据变化情况,通过软件实现类似示波器界面的效果。为此在实时缓冲区中配置两个数据区域,每个区域可存储每个通道连续1024次的采样值,并由专门的存储管理数据区进行管理,当A区存储满后,指示A区数据有效,可从A区成批读取,并自动将FPGA发送的后续采样数转往B区依次存储。B区存满后变为有效,再转A区存储,如此往复执行。

1.2 适配单元

适配单元作为设备与被测导引头之间信号交互的枢纽,一方面实现被测导引头的供电控制及被测信号的调理,另一方面便携式计算机系统板卡输入、输出信号经单元内部电缆传输后,通过面板航空连接器转接实现与被测导引头的信号交互。该单元主要实现以下功能:

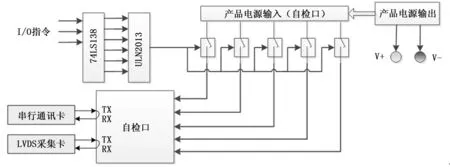

1)供电控制:电源单元主要包括产品电源和设备电源,产品电源选用TDK-LAMBDA公司Z+系列程控电源Z36-24,设备电源提供信号调理电路所需±12 V,设备电源与产品电源经继电器控制之后输出给后级电路,供电控制原理框图如图5所示。

图5 电源供电控制原理

2)信号调理:信号调理电路用于对产品输出的模拟信号进行调理和阻抗匹配,然后送至多功能采集卡采集。电阻网络对输入电压分压,将电压调理至-10 V到+10 V,以满足后端A/D采集卡的输入范围;为了抑制输入端共模电压,采用仪表放大器将差分的电压信号转变为-10 V到+10 V的单端电压输出。仪表放大器采用了TI公司推出的INA2128,该仪表放大器占用面积小,带宽、精度均能满足数据采集通道的要求,同时放大倍数可以通过芯片外部管脚增益电阻值进行配置。该仪表放大器一方面抑制了差分输入信号的共模干扰,另一方面把差分输入转换为单端输出,在对精度影响较小的同时,能够方便的调节信号放大倍数,将微弱信号放大,从而满足A/D转换器的信号采集范围,从而提高采样精度。

3)自检电路:自检电路模拟测试回路对系统的各项测试功能进行自检测,主要包括:AD采集通道自检、RS422通讯回路自检、LVDS采集通路自检等,将自检信号源引至自检口,自检时将导引头测试电缆接口与自检口对接后,测试软件自动完成设备自检,自检电路原理图如图6所示。

图6 自检电路原理图

AD采集通道自检通过程控电源输出固定电压值,经自检插座后形成测试回路,AD卡采集后判断采集通道是否正常;RS422通讯回路自检时,通过自检插座形成自发自收回路,根据收、发数据是否一致判断通讯通道是否正常;LVDS板卡自身设计专门的时钟、同步及数据发送通道作为自检信号源,LVDS采集通路自检时,通过自检插座将信号源通路与测试通路形成自发自收回路,根据收、发数据是否一致判断LVDS采集通路是否正常。

1.3 便携式目标模拟器

便携式目标模拟器采用公司已定型一体化目标模拟器,由红外准直光学系统、黑体辐射源、光闸、十字光阑和温度控制箱组成,在其顶部设计有把手,方便携带。

红外准直光学系统用于将红外辐射源发出的红外光,经光阑孔后射向红外非球面透镜组,出射后成为平行光,投射到位标器上;黑体辐射源提供定向辐射能量源,通过设定温度变化模拟红外目标源;光闸用于在测试中遮挡目标,根据测试需要,光闸有开启和闭合两种工作状态,闭合时完全不透光,开启时达到最大通光口径;目标光阑采用图形光阑,根据测试要求,在导引头视场中心模拟出一个“十”字图案;温度控制箱由目标源能量控制电路、光闸控制电路、锂电池和电量显示器组成,温度控制箱采用内部锂电池供电,面板设计有充电接口,可以通过该接口对电池进行充电。温度控制箱工作原理框图如图7所示。

图7 温度控制箱控制原理框图

2 测试软件设计

测控软件是便携式测控系统的控制核心,完成测试流程控制、电源输出控制、总线通讯、数据采集、处理、显示和记录,测试数据事后处理和分析等功能,软件系统主要包括开发和运行环境、菜单系统、运行界面、参数交互界面和数据事后处理平台等部分。

测控软件在Windows 7 32bit操作系统下运行,该操作系统是基于NT内核的32位操作系统,系统的稳定性和可靠性已经过充分验证,并且拥有丰富的编程接口以及组件、控件供软件开发人员选用[5-7],是现阶段测试设备理想的软件运行平台,能够保证基于该系统开发的应用软件拥有较长的生命力。

测试系统软件采用采用微软VC++ 2010和NI公司LabWindows/CVI 2010进行开发,VC++ 2010和LabWindows/CVI 2010两种软件开发环境是成熟可靠的可视化集成开发环境,VC++ 2010的优势在于对操作系统的细节控制容易实现,支持面向对象的开发,运行效率高,用户交互界面美观[8-11];LabWindows/CVI 2010在测试仪器及设备的控制、以及数据分析等方面功能强大。在软件设计、开发过程中,根据测试需求,可以通过DLL链接、进程通讯等方式结合使用,从而开发出高质量的测试程序。

2.1 软件结构设计

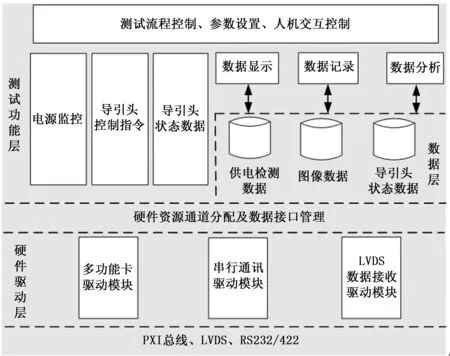

测试系统包含了多种测试总线,操控对应的板卡和外围设备,为了保证可系统可靠性,提高测试控制效率,软件采用分层次的模块化设计,设计开发过程中采用面向对象的方式。软件对象有一致性的功能模块,将其封装形成可复用的功能对象,各功能对象在软件协议控制下形成交互式软件总体,软件结构设计如图8所示。

图8 测控软件结构

软件系统从结构上划分为两大层次:测试功能层和硬件驱动层。硬件驱动层负责对测控系统硬件及板卡进行操作,完成测试信号采集和传输数据的收发,向上层提供一种透明的传输通道。硬件驱动层在测试过程中仅负责通过相关板卡进行测试数据采集,将采集数据存入内存中特定的单元,或者根据软件交互协议从内存中取出所需的数据并发送出去。测试功能层负责完成测试流程控制、具体测试信号的接收、发送、数据记录、分析和显示。

两个功能层之间通过相关总线完成数据交换。与硬件驱动层相反,测试功能层只关注具体的测试信号,比如某路电源电压是否输出、信号电平值是否合格等,而不需关心电源的输出控制是由板卡哪些资源控制;硬件资源分配及数据接口管理是两大层次之间的中间层,用于实现硬件资源与测试信号之间的关联,不同数据通道由对应的配置数据库进行绑定,该实现方法可以提供强大的测试通道重组功能,提高板卡资源利用率。

测试功能层针对不同测试的功能需求,设计了多个功能模块:

1)测试控制功能模块:该模块用于对导引头加电过程和测试流程进行控制,根据测试时序完成总线通讯、信号激励、测试数据采集、显示和记录。对导引头电源状态和工作状态实时监控,保证测试过程的安全性,该模块设计在保证功能性需求的基础上,对人机操作界面进行优化,提供关键数据的实时显示,确保数据记录的可靠准确,提供尽可能多的图形显示窗口以便能够实时观察数据的变化;

2)数据分析功能模块:该模块用于导引头测试后的结果分析,通过调用当前和已存储测试数据,提供数据解析功能。同时测试软件提供强大的数据显示能力,可以根据用户的需求,将数据显示方式以不同形式进行呈现,对软件界面规划不同的显示窗口,对多窗口同时显示的大数据能力进行优化;

3)自检校准功能模块:为了满足设备自检和定期校准,软件设计了专门的自检校准模块。程序启动时,首先对电源状态、板卡初始化状态进行快速自检,确保其工作状态正常;同时测控系统在自检连接状态下,测试程序根据测试时序要求,依次对控制回路、供电回路、采集通路、通讯通路等依次进行检查,确保各测试回路工作正常;校准模块设计专门校准程序窗口,定期校准时能够提供方便快捷的操作界面,操作人员借助外部标准仪器,便能够高效的进行校准操作。

2.2 软件测试流程

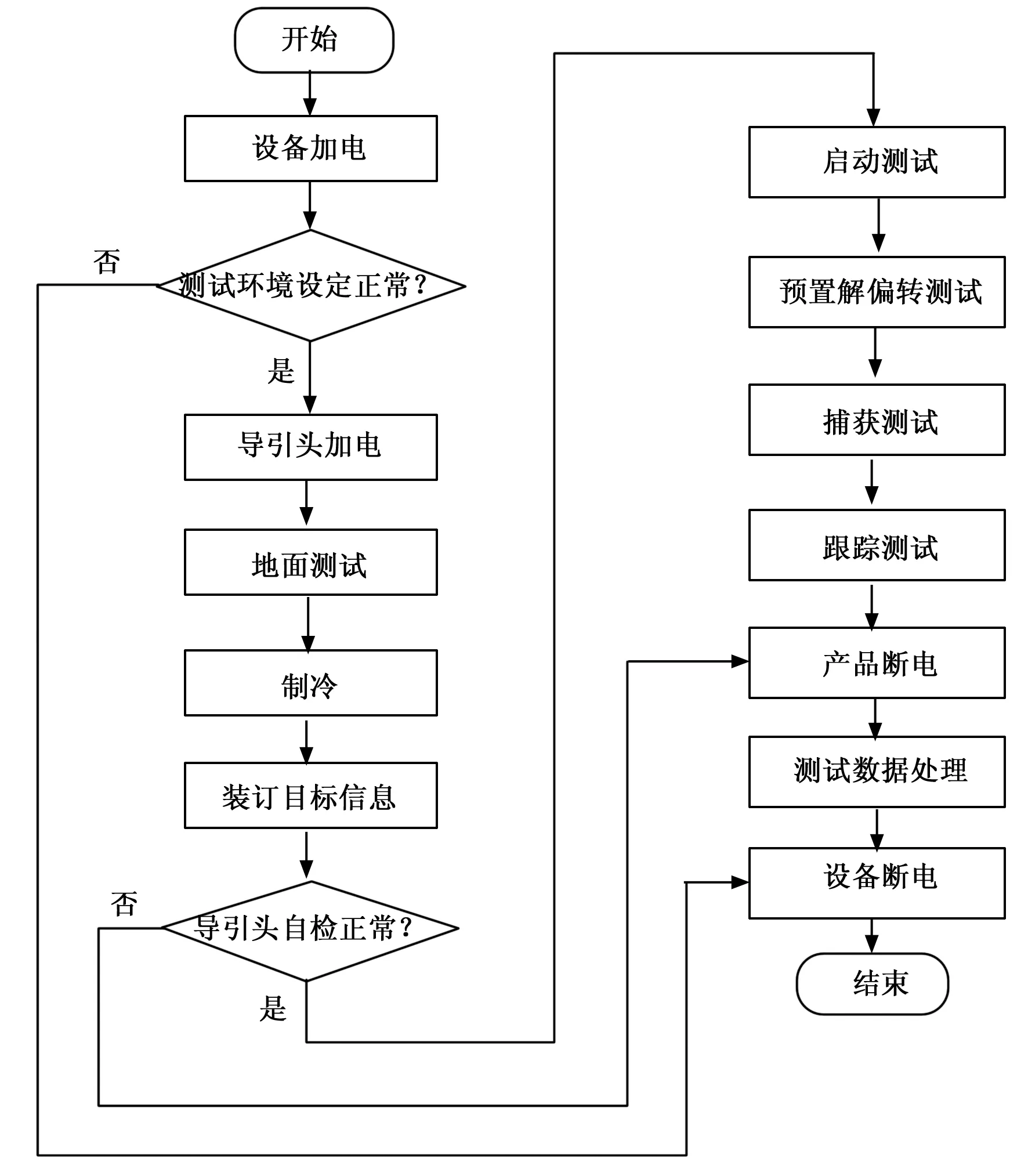

软件测试流程如图9所示。

图9 软件测试流程图

测试流程描述如下。

1)测试环境设定:进行系统资源的连接状态、设定状态判定,关键测试组件的状态确认;

2)地面测试:通过RS422发送控制指令完成与导引头通讯检查,检查导引头供电电压、消耗电流、对时脉冲信号等是否合格;

3)目标数据装订:通过RS422完成导引头与弹上计算机的数据帧设置,并受控于工作时序;

4)导引头自检:完成导引头加电及自检时序测试,判定工作状态;

5)预偏角测试:通过RS422控制目标模拟器模拟预置目标预偏角,向导引头发出预置角指令并进行预偏转测量,并通过数据回读判断导引头状态;

6)启动测试:模拟发出“导引头启动信号”,完成导引头启动测试;

7)捕获测试:通过RS422控制目标模拟器模拟目标,发出“捕获指令”,完成导引头对目标的捕获锁定测试;

8)跟踪测试:导引头进入跟踪状态,通过RS422控制目标模拟器模拟目标运动,进行视线角测试。

3 测控系统试验验证

测控系统生产试制完成后,进行测控系统软件编制。

测控系统在软件配合下依次进行了设备调试、设备首次校准及导引头联试,在确认设备功能和性能达到指标要求后,交付用户使用。用户在导引头总体性能调试、环境试验、可靠性试验、电磁兼容性试验等试验均使用该设备进行导引头试验测试,实际使用结果表明:测控系统小巧轻便、转场移动方便,在各种试验场合仅需连接外部供电及测试电缆便可快速转开测试,在方便试验开展的同时极大提高了试验效率;测试程序界面友好、功能强大,兼容自动测试、手动单项测试、参数设置、图形显示等多种功能于一体,能够满足多种试验环境下的测试需求;测控系统自投入使用以来,系统性能稳定可靠,测试精度高,具有一定扩展性及通用性,环境适应性强,满足用户指标要求。

4 结束语

本文针对某红外成像导引头试验及调试需求,综合考虑设备使用环境等因素,采用基于PXI总线的计算机平台,搭建了一套便携式测控系统。该系统通过外部电缆的简单连接便可快速展开测试,能够适应多种试验环境条件下使用,体积小、重量轻,便于携带。目前,该设备已配合用户完成多项环境试验测试及产品交付试验。用户使用结果表明,便携式测控系统稳定性好、转运方便、展开快速、环境适用性强,大大提高了测试效率,能够满足用户实际使用需求,为后续该型导引头配套设备研制具有一定借鉴意义,同时根据用户使用意见,后续会对测控系统显示屏在阳光下可视、加强三防设计等方面进行优化设计。