航空滚轮滚针轴承试验研究与寿命估算

冯成慧,王斌团,王乾平,冯军,杨霍燕

(中国航空工业集团公司 第一飞机设计研究院,西安 710089)

航空滚轮滚针轴承属于滚针轴承的一种,符合AS 39901标准,在民机襟翼和缝翼等部件中当作滚轮使用[1]。与一般滚针轴承的区别是其内圈固定在滑轮架上,外圈在滑轨上滚动,为滑轮架在滑轨上滑动提供滚动支承。

滚轮滚针轴承在使用过程中会发生剥落、零件损坏,使之不能正常运转(抱死),产生严重失效,导致襟翼和缝翼卡阻,进而影响飞机的安全与飞行任务[2-3]。

现以典型航空滚轮滚针轴承作为试样,开展模拟工况的寿命试验与寿命估算,并将试验寿命与理论寿命进行对比。

1 试验

1.1 试样

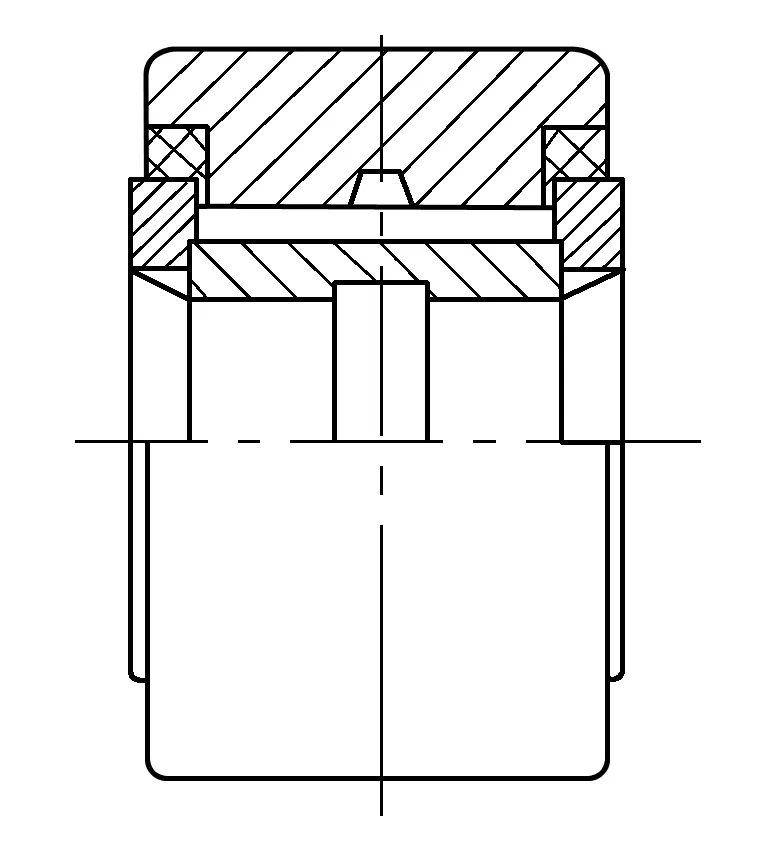

选用SAE-AS21438-114航空滚轮滚针轴承作为试样,其结构如图1所示。尺寸为φ22.228 mm×φ50.8 mm×28.575 mm,套圈材料为MIL-S-7493或MIL-S-8690。

图1 试样剖面图Fig.1 Section of sample

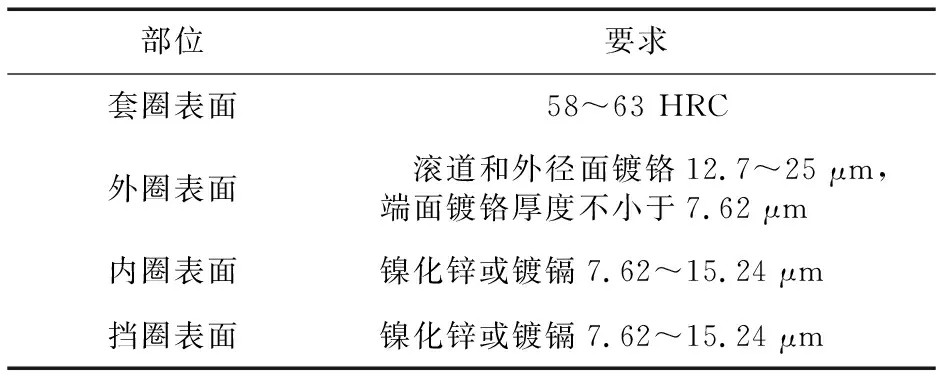

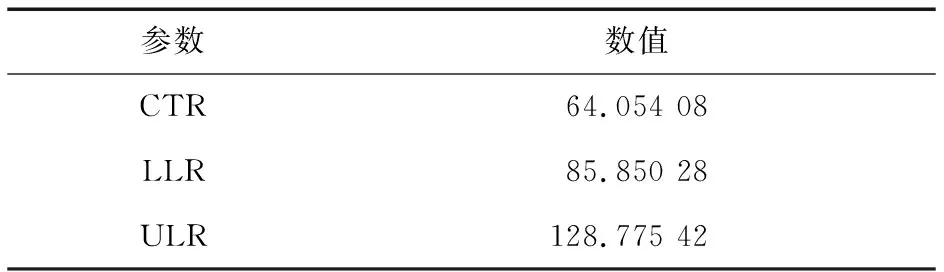

轴承热处理、表面处理要求见表1,承载能力见表2。其中CTR(作为滚轮时的承载能力)为轴承L10=20 000 r时的载荷;LLR(额定限制载荷)为在轴承功能没有损伤之前可以施加在轴承上的最大径向载荷;ULR(额定极限载荷)不小于1.5LLR。

表1 滚轮轴承热处理要求Tab.1 Heat treatment requirements for track roller bearing

表2 滚轮轴承承载能力Tab.2 Load capacity of track roller bearing kN

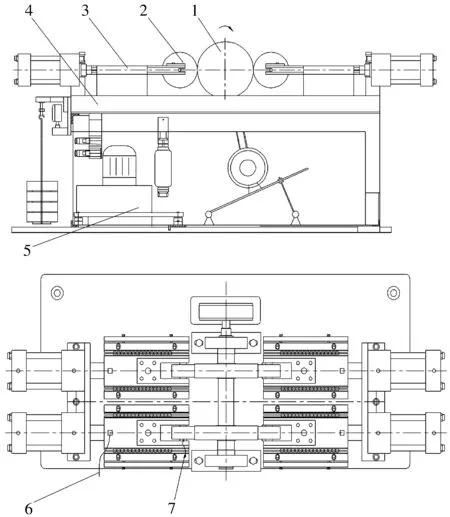

1.2 试验设备

试验在改装的ABLT-6A试验机上进行,其原理图如图2所示。试验中模拟襟翼和缝翼中滚轮的安装和使用工况,滚轮与滑轨对滚(由图中试验圆盘模拟),表面硬度大于58 HRC。轴承内圈与支承轴采用小间隙配合,具体配合公差见表3。

1—陪试圆盘;2—试验轴承;3—滑动导轨;4—机架;5—加载油缸;6—驱动电动机;7—液压加载供油系统图2 试验机原理图Fig.2 Schematic diagram of tester

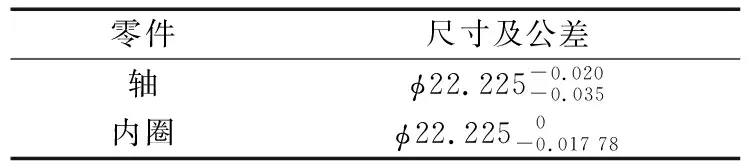

表3 滚轮轴承的配合Tab.3 Fit of track roller bearing mm

1.3 试验方法

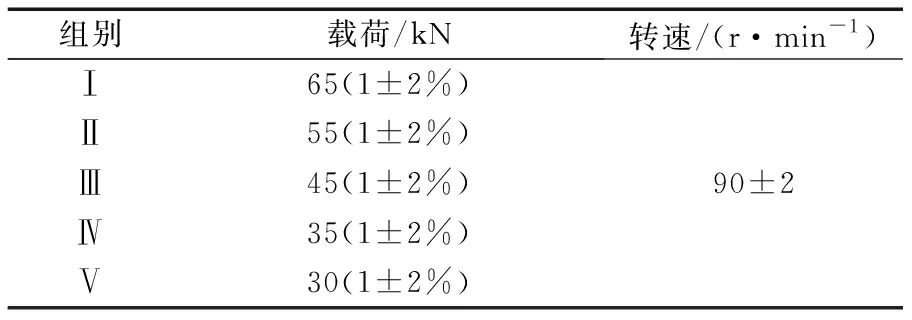

试验工况见表4,采用5级径向载荷,每级载荷的试样数量为10套(65 kN级载荷过大,试验中出现轴承飞出的情况,为安全起见只做了7套试样)。

表4 试验工况Tab.4 Operating condition of test

试验中用MP-DX No.2耐压润滑脂间隔润滑轴承与陪试圆盘的接触面,定期测试轴承的启动力矩[3]和外圈的径向磨损量[4]。试验一直持续到轴承发生滚动接触疲劳失效、卡滞及挡圈脱落及其他失效判据[5]7为止。

测量启动力矩主要是考虑到在襟翼和缝翼应用工况中,大部分滚轮滚针轴承启动力矩的增大和积累会导致操纵力矩增大。测量外圈径向磨损量主要是考虑到磨损会导致滚轮和滑轨之间的间隙增大,进而增加滑轨和滚轮卡滞故障的发生概率。

2 航空滚轮滚针轴承寿命估算

滚轮滚针轴承的寿命估算公式为[6]68

(1)

式中:L10为可靠度是90%的理论估算寿命;Pi为大于CTR的载荷;pi为小于CTR的载荷;Ti为Pi工作时间百分比;ti为pi工作时间百分比;n为载荷段数。

对(1)式的计算结果进行修正为[7]18

Lnm=a1aISOL10,

(2)

式中:a1为可靠度寿命修正系数,(1)式的计算结果为90%可靠度,取a1=1;aISO为系统方法的寿命修正系数,考虑润滑、污染、安装等因素,即

(3)

式中:eC为污染系数;Cu为轴承的疲劳载荷极限;P为试验载荷;k为可用黏度比。

考虑到实验室环境,取污染系数eC=1[8]。由于轴承的速度较低,按文献[8]采用油膜参数计算出k大于4,按文献[7]22的要求,若k大于4,则取k=4。根据试验轴承的尺寸范围,Cu=C0/8.2,其中C0为基本额定静载荷。对于本试验轴承,C0就是表2中的LLR,即85.85 kN,所以Cu=10.5 kN。

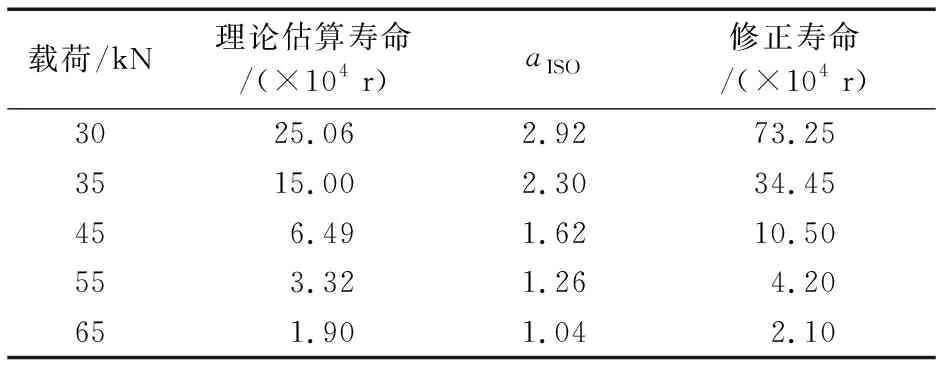

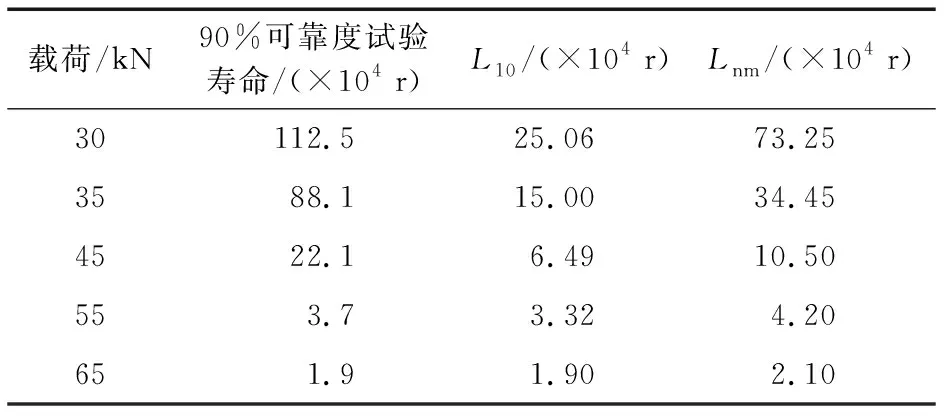

寿命预测和修正结果见表5。

表5 理论估算寿命Tab.5 Theoretically estimated life

3 结果与分析

3.1 寿命试验数据

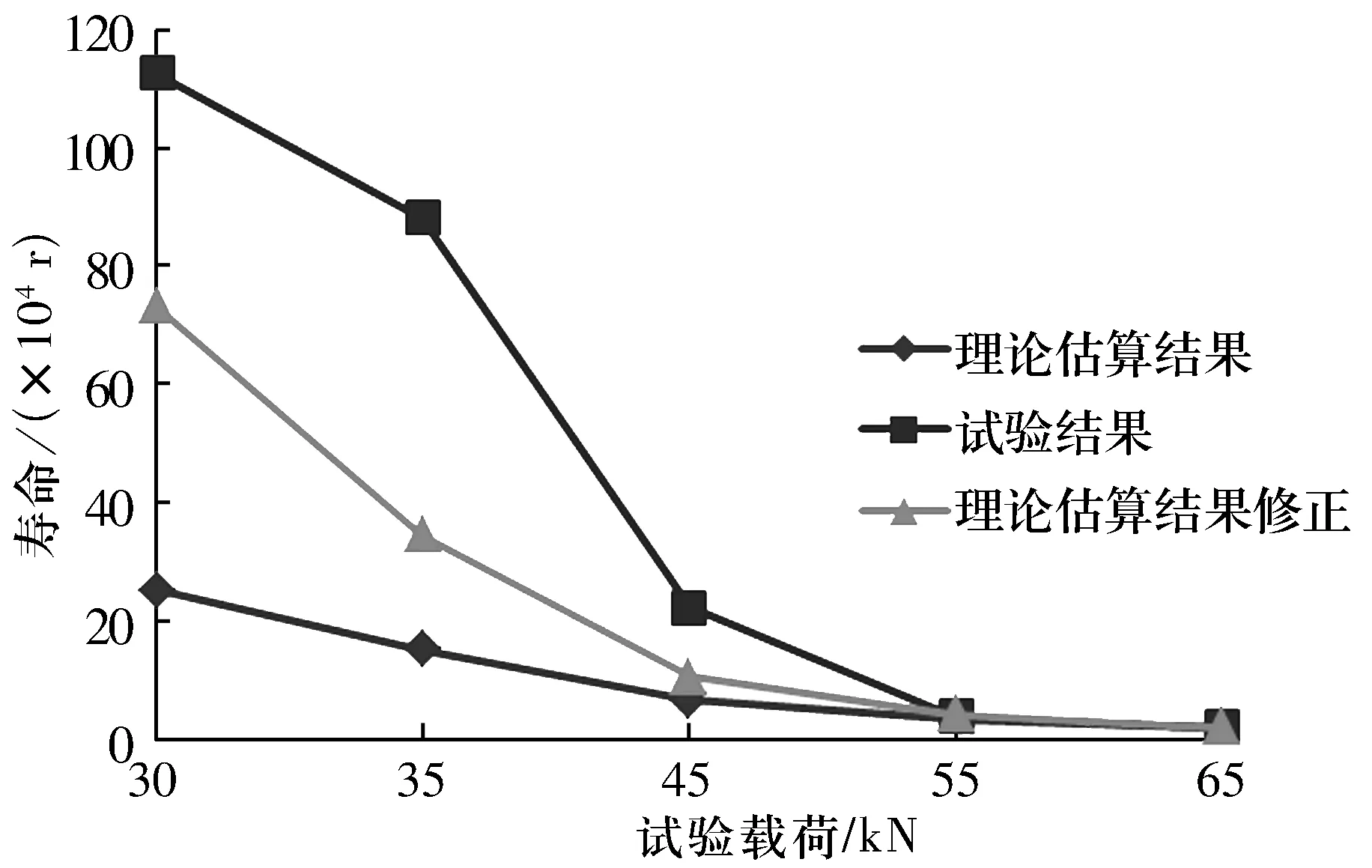

轴承理论估算寿命与试验寿命对比如图3所示。由图可知,在所有载荷作用下,试验寿命均高于理论估算寿命。在CTR附近的2级载荷(65,55 kN),预测结果与试验结果非常吻合。但随着载荷的减小,试验寿命与理论估算结果相对误差较大。GB/T 6391—2010规定寿命预测公式不包括腐蚀对轴承寿命的影响,试验中没有考虑腐蚀环境,也就是说试验与理论预测的前提条件大致相同。本文认为出现这种差异是正常的,标准规范是轴承要满足的最低要求,不同厂家由于制造技术的差异,生产的产品也有一定的差异性,但都必须满足标准的要求。用户在选用具体生产厂家的轴承时可以将理论估算作为参考,以寿命试验与理论计算相结合的方式进行轴承选用和寿命估算。

图3 理论估算寿命与试验寿命对比Fig.3 Comparison between theoretically estimated life and test life

将试验数据拟合成90%可靠度的寿命,见表6。

表6 试验结果Tab.6 Test results

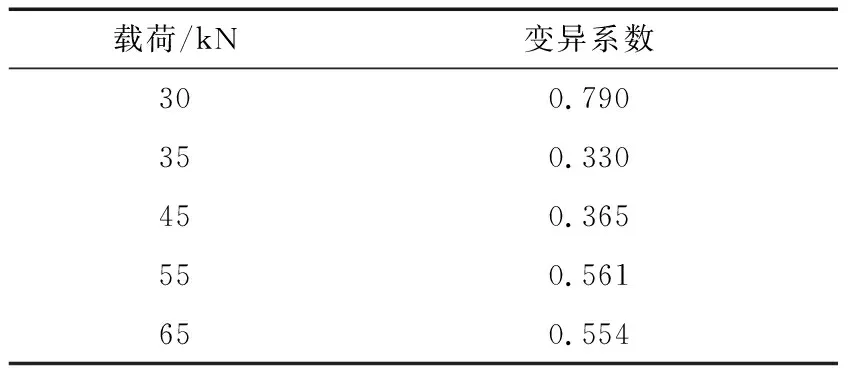

试验寿命的变异系数(即方差除以平均值,代表数据的分散程度)见表7。由表可知,滚轮滚针轴承的试验寿命变异系数大,即分散性较大,最小为0.33,最大为0.79。

表7 每级载荷下轴承试验寿命变异系数Tab.7 Variation coefficient of bearing test life under each level of load

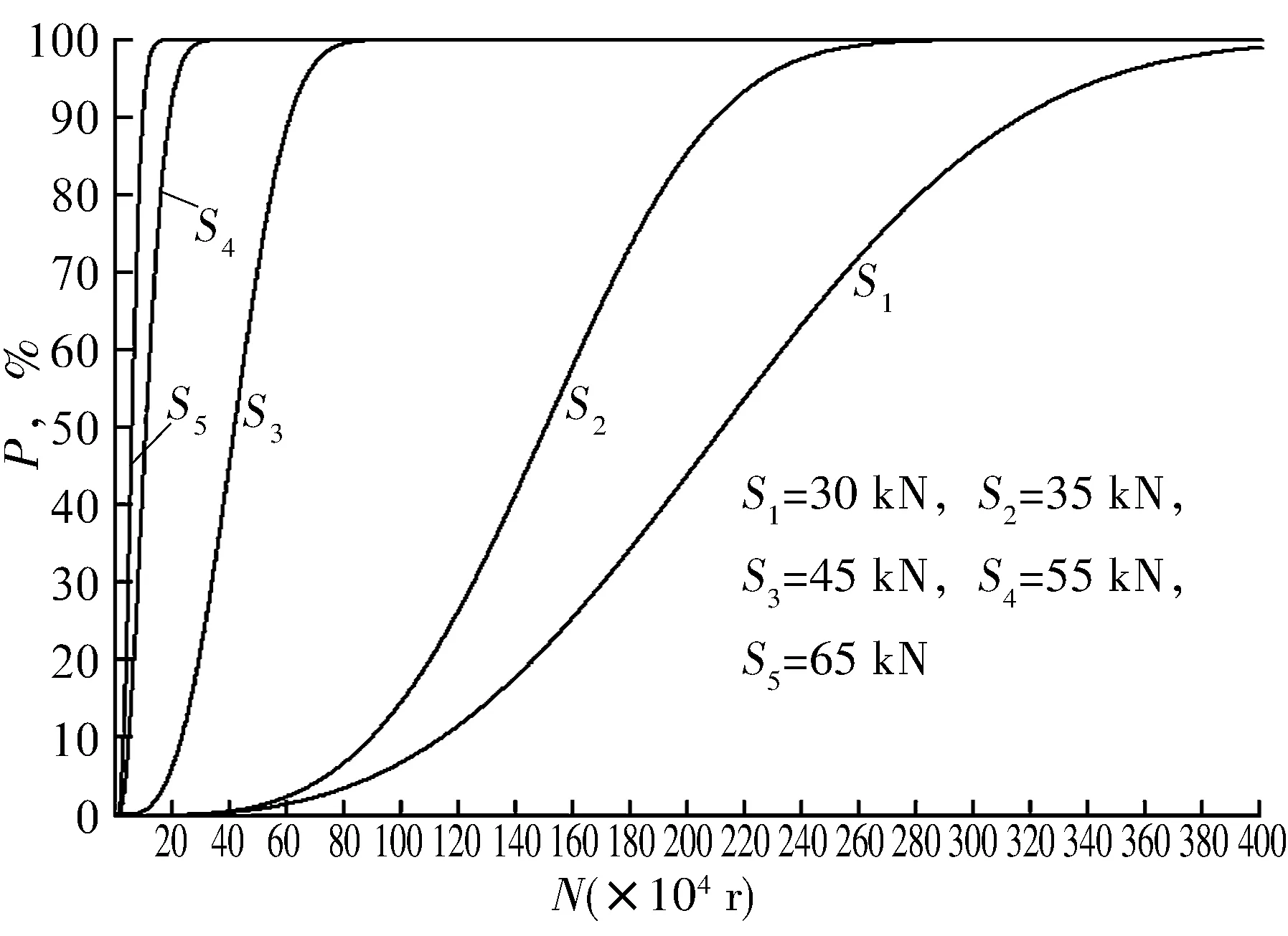

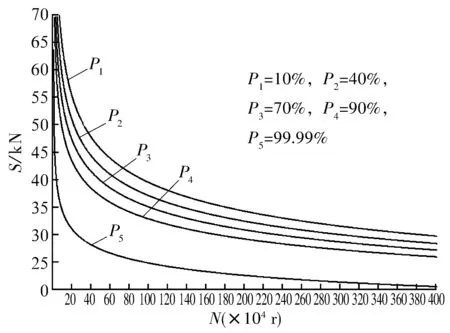

根据5级载荷试验数据拟合的P-N曲线如图4所示,拟合的10%,40%,70%,90%,99.99%可靠度的P-S-N曲线如图5所示。P-N曲线和P-S-N都符合经典规律[5]10。

图4 拟合出的P-N(失效率-寿命)曲线Fig.4 Fitted P-N (failure probability-life) curve

图5 P-S-N(可靠度-载荷-寿命)曲线Fig.5 P-S-N (reliability-loads-life) curve

3.2 主要失效模式

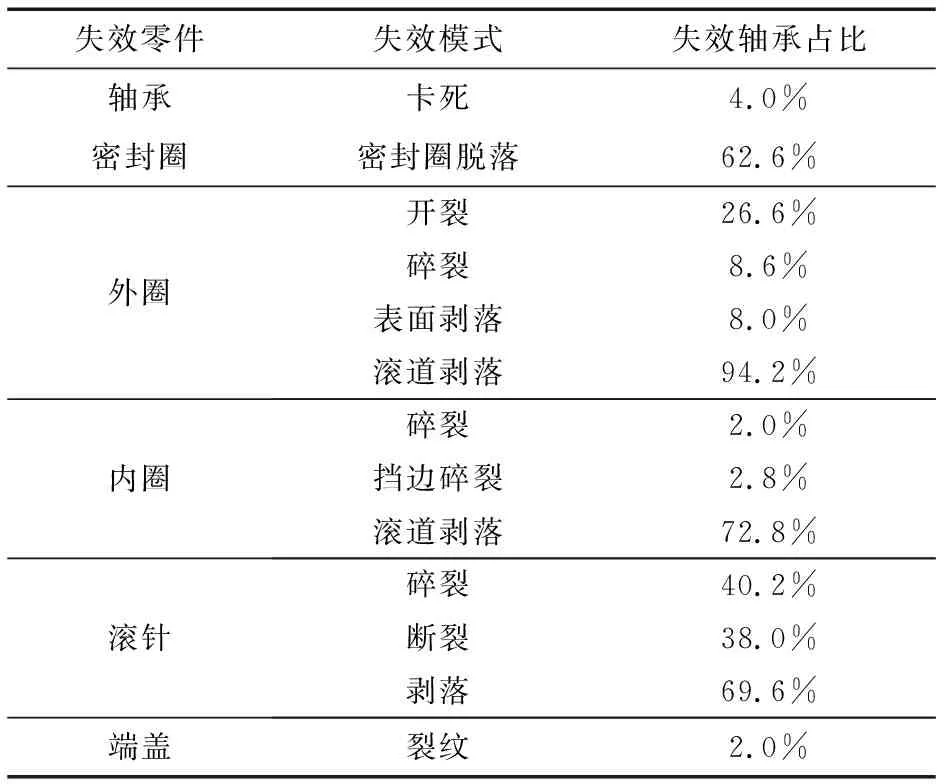

试验条件下,滚轮轴承的失效模式见表8。由表可知,滚道剥落及密封圈脱落是主要失效模式,也有少量卡死、外圈碎裂、外圈表面剥落、内圈碎裂、挡圈碎裂、端盖裂纹等失效模式。其中外圈表面剥落是外圈旋转的滚针轴承特有的失效模式。

表8 失效模式统计Tab.8 Statistics of failure modes

3.3 典型失效模式照片

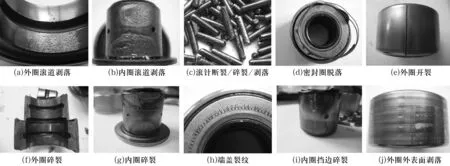

试验中轴承发生的典型失效照片如图6所示,滚道剥落、滚针剥落断裂等都是经典的轴承滚动接触疲劳失效模式。

图6 航空滚轮轴承典型失效模式照片Fig.6 Photos of typical failure modes of track roller bearing for aerospace

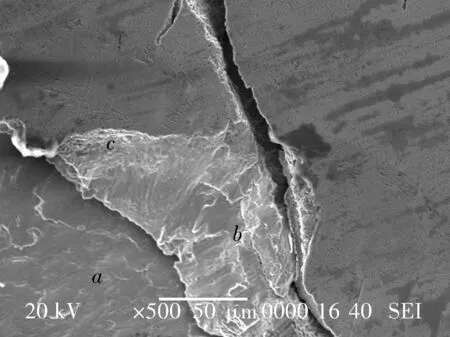

3.4 典型失效模式电镜图

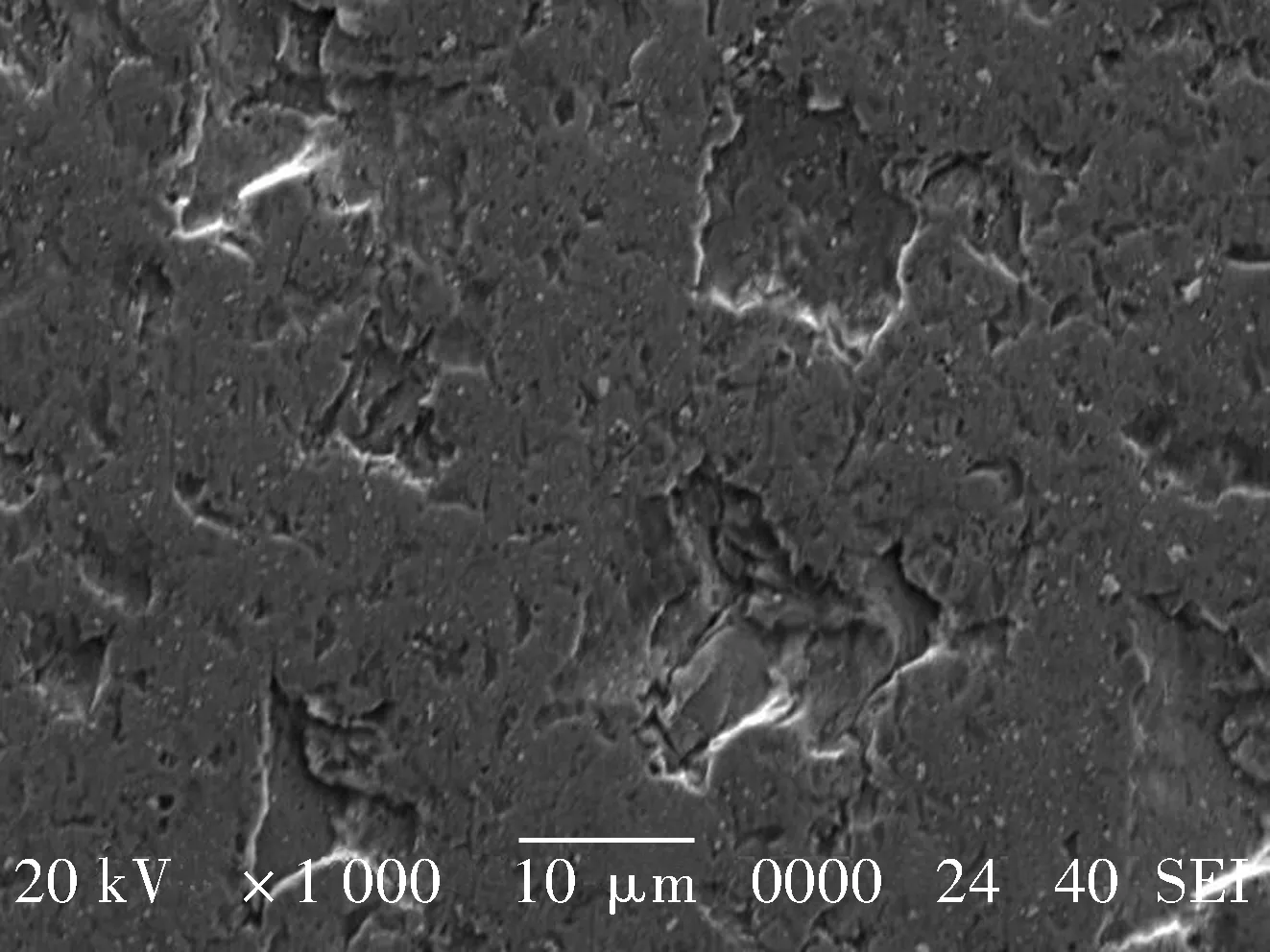

滚轮轴承外表面压痕SEM图如图7所示。由图可知,外径表面有一定规则的三角形痕迹,在试验运转过程中,外径表面受到较大的切应力,导致晶界薄弱区最先发生塑性屈服,从而在其局部表面发生塑性变形,并有疲劳层剥落现象。

图7 外圈外径表面较深压痕区域SEM图Fig.7 SEM diagram of deeper indentation area on outer diameter surface of outer ring

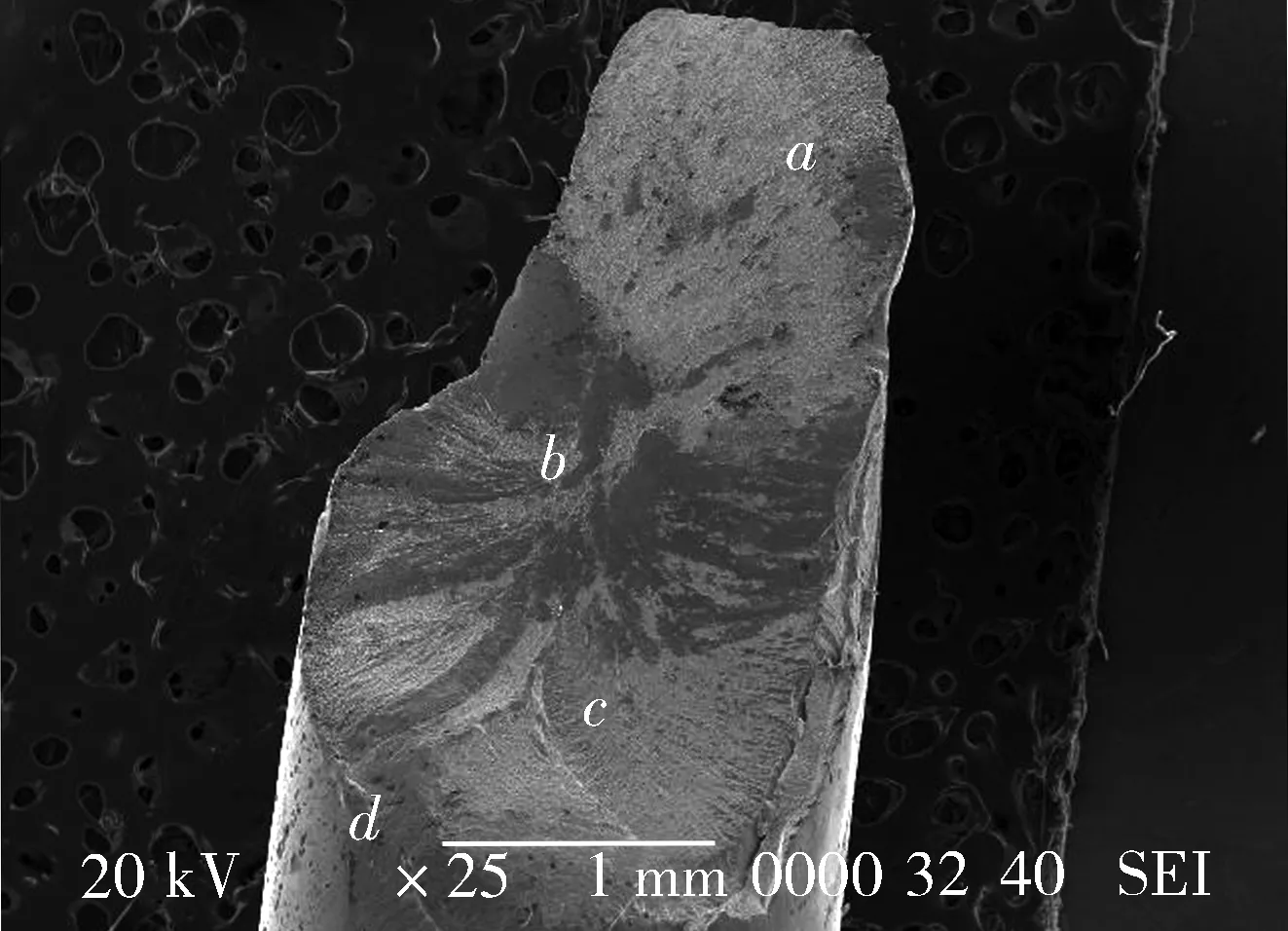

滚针疲劳断裂SEM图如图8所示,图中:a为最早的裂纹源,b为裂纹源,c为裂纹扩散区,d为瞬断区。瞬断区有一定的磨损,说明断裂后试验仍然运行了一段时间。

图8 典型滚针断裂区域SEM图Fig.8 SEM diagram of typical fracture area on needle roller

内圈滚道剥落区域SEM图如图9所示,图中:a为裂纹源,b为裂纹扩展区,c为瞬断区。由图可知,剥落发生在硬化层与基体的结合部。裂纹源靠近基体,开裂方式是从基体向表面开裂的,说明最先开裂是从硬化层和基体的结合处,属于硬化层剥落。

图9 典型内圈滚道剥落区域SEM图Fig.9 SEM diagram of typical spalling area on inner ring raceway

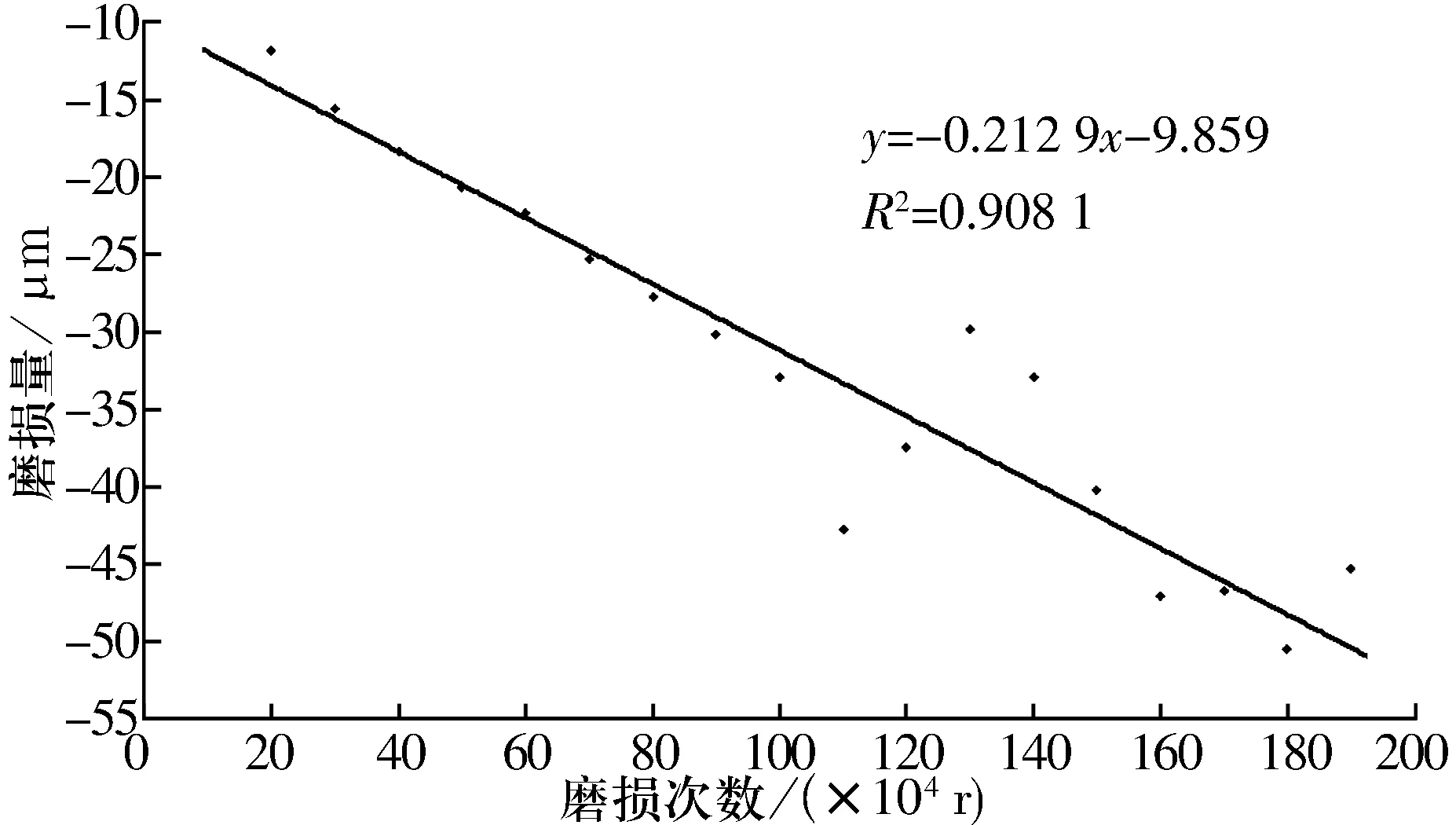

3.5 外圈磨损量

30 kN载荷下外圈磨损量如图10所示。由图可知,外圈磨损量与试验累计运行转数呈强线性相关。外圈最大磨损量能达到50 μm,磨损严重,会引起机构间隙变大,不能忽视。

图10 外圈磨损量Fig.10 Wear loss of outer ring

4 结束语

针对典型的航空滚轮滚针轴承进行了寿命试验和寿命估算,发现试验载荷在CTR附近时,试验寿命与理论寿命结果非常吻合;试验载荷在50%CTR左右时,试验寿命高于理论寿命,且二者误差较大。航空滚轮轴承在寿命试验中出现了少量的卡死,该失效模式会引起襟缝翼机构卡死,设计人员应对此予以关注。对于滚轮滚针轴承特有的外圈旋转工况引起的外圈磨损失效模式,在滚轮滚针轴承应用中要予以考虑。