基于工艺参数响应曲面的FDM 3D打印机能耗分析*

王 强,赵 刚,阮 丹,张学豪

(武汉科技大学 a.冶金装备及其控制教育部重点实验室;b.机械传动与制造工程湖北省重点实验室,武汉 430081)

0 引言

3D打印技术将推动绿色制造的发展,但这项技术生产过程本身与传统机械加工方法一样,仍具有一定程度的污染和浪费。电能是3D打印机主要的能源消耗,工业级别的3D打印机,与传统的注塑机相比,加工相同重量的产品,3D打印机的电力消耗更多[1]。3D打印技术颠覆了传统的减材制造的加工方式,给制造业带来了巨大变革,作为一项极具潜力的制造技术,除了打印速度,质量的提升,降低加工能耗也显得尤为重要。

国内各高校企业目前的研究方向主要在寻找新的技术方法,提高3D打印机的加工速度[2]、质量[3]等方面。制造业越来越重视环境问题[4],但就3D打印技术而言,其加工过程中能耗、污染及浪费问题不容忽视。国外已经有专家学者对3D打印技术的能耗进行了研究。Luo等提出一种分析固化成形技术的环境绩效的方法[5]。Sreenivasan和Bourell从能源消耗的角度对激光烧结技术的可持续进行了分析[6]。Perry等研究了增材制造方面跨平台的加工参数对能耗的影响[7]。Kellens等获取并分析了激光烧结的功率消耗的详细数据[8]。Morrow等对一种被称为直接金属沉积的增材制造技术的平均能耗进行了研究[9]。此外,研究表明使用移动喷头的材料沉积的增材制造技术,比如直接金属沉积及焊接系统的熔融效率比粉末床低[10]。Baumers等比较评估了两种主流聚合物激光烧结平台的电力消耗[11]。

可见,国内缺乏对3D打印机的能耗方面的研究,而国外对3D打印机能耗研究主要集中在激光烧结技术,很少涉及FDM技术的能耗研究。FDM技术成型价格低廉、运行费用低而且打印可靠性高,使其在三维物体模型成型中得到了广泛应用。为了全面了解和评估3D打印机工艺系统的能源消耗情况,尤其是针对FDM加工系统的能耗研究,拟通过响应曲面法设计实验,并根据实验数据进行建模分析,研究FDM 3D打印工艺参数对能耗的影响。

1 响应曲面法

1.1 响应曲面法简介

本文拟通过响应曲面法,采用多个工艺参数进行组合实验,分析3D打印机能耗随工艺参数改变所产生的变化趋势。响应曲面法(Response surface methodology,RSM)属于一种统计学方法,可以定量描述各影响因素对响应量的交互作用,并且可以通过回归方程及响应曲面,获取最优条件或者最优响应量。RSM已被广泛应用于传统机加工行业的研究,比如双主轴龙门铣床横梁截面优化[12]、数控机床工作台尺寸优化[13]、机床能耗的优化[14]以及模具钢高速铣削切削力模型研究[15]。

在对FDM工艺参数数据的处理中,RSM使用的二次回归方程可用下式表示:

(1)

式中,x1,x2…xn为FDM工艺系统的工艺参数变量;Performance为系统输出的某种性能指标变量,本文中主要为FDM 3D打印机系统的能耗指标;aij,bi,c为需要确定的回归方程系数。

1.2 3D打印机能耗指标的测量

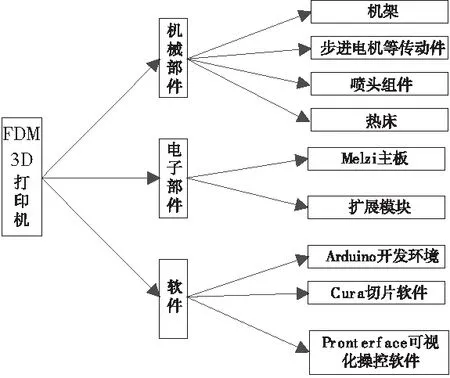

图1 3D打印机总体构成

FDM 3D打印机自行搭建,只具有基本的3D成型功能,这样可以防止一些附属功能及设备对打印机能耗产生干扰,更直观的了解3D打印机工艺参数对总能耗的影响。该打印机主要包括机械部件、电子部件及软件,如图1所示。机械部件的支撑部分由铝制件及连接件组成,传动部分由步进电机、皮带传动组件、滚珠丝杠组件组成,执行部分由挤出电机和碰头组件组成。电子部件主要是由单片机控制器、步进电机驱动控制器、电机驱动板等组成的集成主板。软件以切片软件为主,本次实验选用Cura软件,其包含了所有3D打印需要的功能,有模型切片以及打印机控制两大部分。启动电源给主板供电,待打印件的3D 模型通过切片软件生成G-code代码,单片机读取G-code代码控制电机驱动器产生高低电平,进而控制步进电机的运动、挤出电机的进料,完成模型的打印。

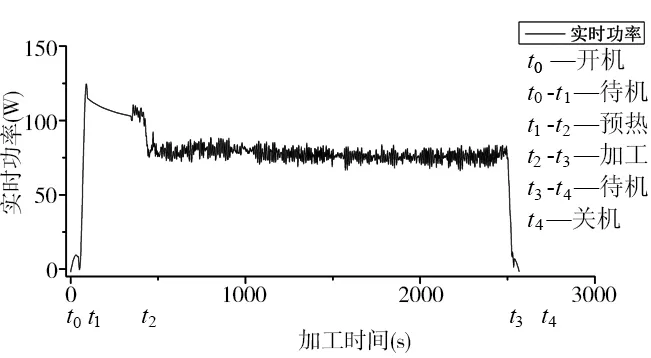

由图1可知,FDM 3D打印机的主要耗能元件有步进电机、挤出电机、加热头、热床及主板。3D打印机的加工过程主要分为待机,预热,加工,冷却4个阶段,每个阶段的功率有所不同,待机功率是3D打印机开机后保证基础元器件(主板、热敏电阻等)正常工作的功率;预热功率是使打印机喷头和热床加热达到设定的打印温度这一过程的功率;加工功率是进行模型加工时的总功率,包括基础功率,热床和喷头保持打印温度的功率,步进电机、挤出电机及挤出电机散热风扇的功率;FDM 3D打印机散热主要由打印喷头上端的散热器及挤出电机的散热风扇完成。

根据3D打印机加工的4个阶段,其加工总能耗为:

(2)

式中,P1,P2,P3,P4分别为待机,预热,加工,冷却4个阶段的瞬时功率;T1,T2,T3,T4分别为待机,预热,加工,冷却4个阶段所经历的时间;t1,t2,t3,t4分别为待机,预热,加工,冷却4个阶段各瞬时功率所对应的时刻。

2 响应曲面实验设计

2.1 FDM主要工艺参数的确定

在FDM快速成型系统中,需要考虑的工艺参数众多,主要有:分层厚度、喷嘴直径、喷头温度、热床温度、挤出速度、填充速度、填充方式、网格间距、理想轮廓线的补偿量、偏置扫描中的偏置值、开启延迟时间及关闭延迟时间等[16]。虽然这些因素都有可能对3D打印机的能耗产生一定的影响,但在实际加工中,根据产品特性及打印需求(精度、时长),不必对所有的工艺参数进行重新调整,并且从用户的角度考虑,易于掌握调节的参数并不多,因此选取热床温度、喷头温度、打印速度、分层厚度4个工艺参数进行响应曲面实验。

2.2 实验设备及方案

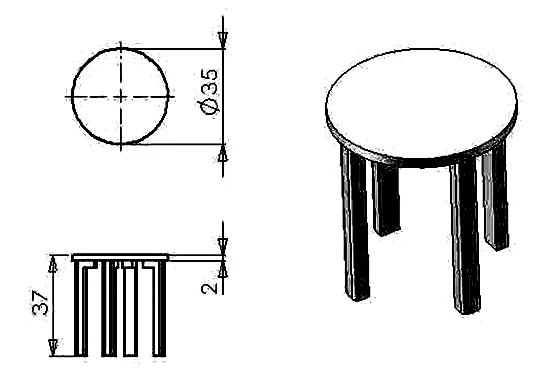

实验设备选用自制FDM 3D打印机,能耗监测设备为WT1800高精度功率分析仪,能够实时监测3D打印机在工作状态下的功率及能耗数据,耗材为PLA(聚乳酸,polylactic acid),打印模型为任意选取的三维模型——四脚圆凳。打印模型及实验设备如图2、图3所示。

图2 FDM 3D打印机能耗测试实验设备

图3 FDM 3D打印机能耗测试实验加工模型

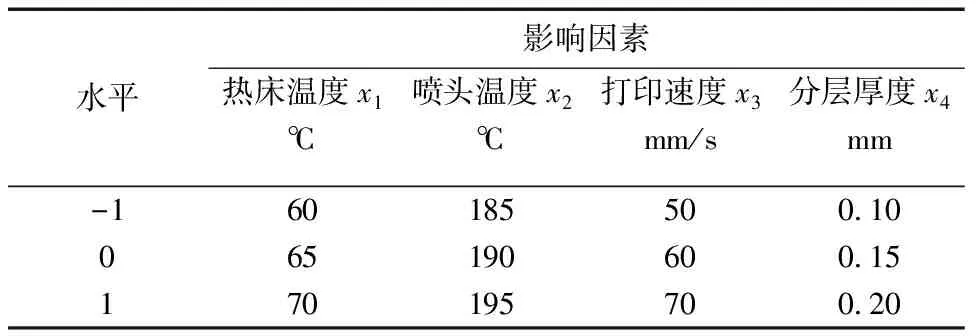

本次响应曲面实验设计为四因素三水平实验,选取热床温度、喷头温度、打印速度、分层厚度作为实验因素,并根据每个实验因素的推荐值,选取中间值作为零水平,每个实验因素选取3种水平,如表1所示。选取27组工艺参数组合进行实验,其中1~24为析因实验,25~27为中心实验,以工艺参数的不同水平为自变量,以FDM 3D打印机的能耗为响应值。

每组实验经历开关机,待机,预热,加工过程,开机后待机30s左右进行预热,加工完成待机30s左右后关机,防止待机时间差异过大对实验结果的影响。为防止环境温度对实验结果的影响,每组实验做完后,保证热床和喷头温度降至室温以后,再进行下一组实验。

表1 影响因素的水平及编码

3 实验结果分析

实验设计及结果如表2所示。

表2 FDM 3D打印机能耗测试实验设计及结果

续表

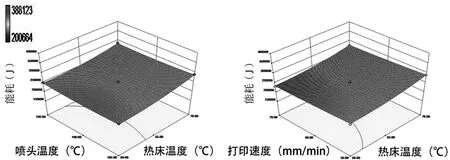

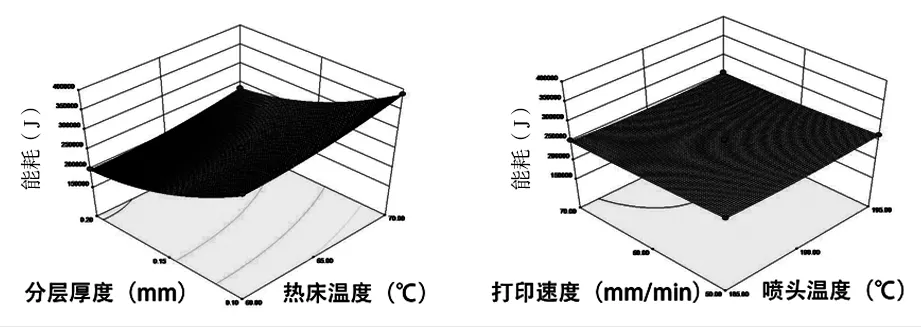

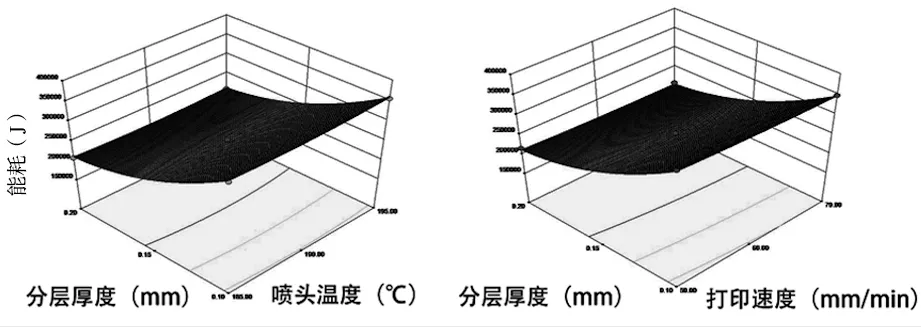

通过响应曲面法对表2实验结果进行分析,生成反映工艺参数对能耗的交互作用的响应曲面,如图4所示。为了更直观的观察工艺参数对能耗的交互作用,对相应的响应曲面图进行降维处理,结果如图5所示。

(a) 能耗与热床温度、喷头温度曲面图 (b) 能耗与热床温度、打印速度曲面图

(c) 能耗与热床温度、分层厚度曲面图 (d) 能耗与喷头温度、打印速度曲面图

(e) 能耗与喷头温度、分层厚度曲面图 (f) 能耗与打印速度、分层厚度曲面图图4 工艺参数与能耗交互作用响应曲面

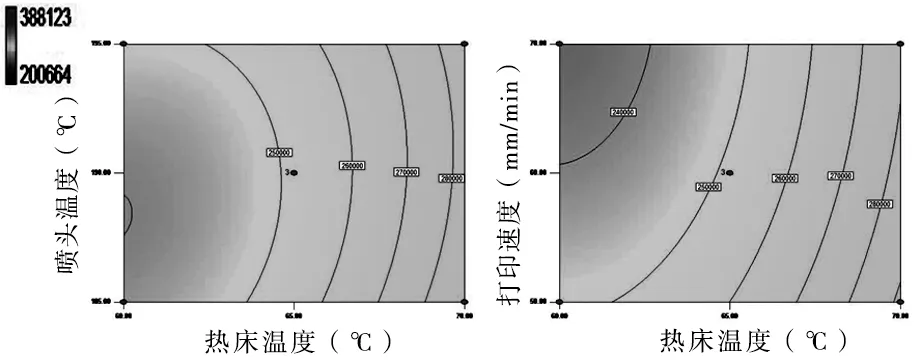

(a) 能耗与热床温度、喷头温度降维图能耗(J) (b) 能耗与热床温度、打印速度降维图能耗(J)

(c) 能耗与热床温度、分层厚度降维图能耗(J) (d) 能耗与喷头温度、打印速度降维图能耗(J)

(e) 能耗与喷头温度、分层厚度降维图能耗(J) (f) 能耗与打印速度、分层厚度降维图能耗(J)图5 工艺参数与能耗交互作用降维平面

根据图5a~图5c可以看出,能耗随热床温度的升高而增加;根据图5a、图5d、 图5e可以看出,喷头温度在实验所选范围内的增减对能耗的影响作用不大;同理,根据图5b、图5d、图5f与图5c、图5e、图5f分别可以看出能耗随着打印速度、分层厚度的增大而降低。图6 反映了FDM 3D打印机在某组工艺参数实验从开机加工到关机冷却整个过程的实时功率变化,在加工过程中功率变化不大的情况下,加工时间越短,能耗越低。根据图5c可以看出,热床温度取较小值,分层厚度取较大值,能耗较低。这是由于热床温度取较小值,可以减少预热时间,分层厚度取较大值,可以减少加工时间,从而使FDM 3D打印机总的能耗降低。同理,取较小的喷头温度和较大的打印速度可以减少加工时间,也有利于降低FDM 3D打印机能耗。

图6 第11组加工参数实验实时功率

在实际加工中,热床温度、喷头温度、打印速度及分层厚度并不能毫无顾忌的选取设备的最大或者最小值。FDM 3D打印机加工时,热床温度过低,会导致翘边;温度过高,由于热床功率过大,相对于3D打印机总的功率占比过高,会显著影响到总能耗。喷头温度太低,会导致丝材熔化不充分,影响打印;温度过高,会由于散热不畅导致丝材过早熔化,粘在送料管内部,发生堵塞。采用较小的打印速度和分层厚度,都能够提高模型的加工质量,而采用较大的打印速度和分层厚度(3D打印机自身性能允许的条件下),可以减少加工时间,降低加工能耗。就目前情况来看,要想减少FDM 3D打印机能耗,需要减少3D打印机的基础功率和加工时间,除了选择合适的工艺参数,其它措施有:3D打印机在设计辅助工艺系统时,采用更低功率的热床、电机;编程时,尽可能的缩短喷头的移动路径,减少空行程;加工时,尽可能减少3D打印机的待机时间及热床和喷头的保温时间。

4 结论

通过响应曲面法建立了FDM 3D打印机关于工艺参数的能耗模型,研究了热床温度、喷头温度、打印速度及分层厚度对3D打印机能耗的影响,要想获得较低的3D打印机能耗,一方面选择较合适的热床温度和喷头温度,减少加热装置的工作时间;另一方面选择较大的打印速度和分层厚度,可以缩短加工时间。热床功率和喷头加热棒功率在3D打印机总功率中占比很大,设计时应当尽可能减少待机及辅助系统能耗;加工时,减少待机时间、保温时间及空行程。