高速铣削航空铝合金的工艺参数优化研究*

赵仁瀚,李蓓智,杨建国

(东华大学 机械工程学院,上海 201620)

0 引言

航空铝合金是一种新型的高强度铝合金,广泛应用于飞机上机翼和水平尾翼等航空结构件中,因而一直为飞机工程领域的技术人员所关注,有关航空铝合金的切削加工性能的研究也为学术界所重视[1]。航空铝合金航空结构件主要通过铣削加工制得,而金属在铣削加工过程中均会出现切削力和切削热,因此会加速刀具的磨损,同时也影响到工件的加工质量[2-3]。王素玉、苏玉龙等[4-5]对加工过程中铝合金表面粗糙度的变化以及加工工艺情况进行了较为系统的阐述,王涛、陈锦江等[6-7]对加工过程中的铣削力变化进行的分析和研究,张欣欣[8]对微细铣削加工过程中的表面粗糙度变化情况进行了分析和研究;在文献[9]中针对铝合金在顺铣情况下的表面粗糙度模型展开了深入的探索。但是,目前的研究主要局限于单因素对加工目标的影响情况,忽略了多因素对加工对象的综合影响情况,经常出现由于工艺参数选择不当而造成零件的加工质量较差的情况[10-11];另外,目前针对工艺参数中进给速度的研究主要集中在1000mm/min以下,对于1000mm/min以上的进给速度研究不多。因此,针对航空铝合金的铣削加工中,在进给速度大于1000mm/min的前提下进行工艺参数的优化搭配方法以及材料去除率情况的研究,是航空铝合金铣削加工技术研究的一个重要方面。如何选择最优的工艺参数组合方式,实现表面粗糙度和铣削力的最小化是一项非常重要的任务[12-13]。

为了解决铝合金的工艺参数优化问题,本文基于实验法,通过在6061铝合金工件上进行铣削加工实验,研究分析不同刀具材料和不同工艺参数对铣削力、表面粗糙度以及材料去除率的作用规律,从而针对工艺参数进行优化组合,确定在不同的加工要求下,选择不同的工艺参数组合,提高工件加工精度以及材料去除率,从而可以根据不同的加工目标,提出不同的加工工艺方案,达到提高工件表面加工质量、加工效率以及减小刀具磨损的目的,为航空铝合金的实际生产加工提供一定的理论依据。

1 实验条件

(1)切削加工机床采用日本森精机车削中心立式车床精机Eco-Mill 635 V立式加工中心,主轴转速范围:0~10000rpm,最大进给速度:30m/min,电主轴功率13kW,符合本次实验的切削加工要求。

(2)切削刀具选用平头立式硬质合金铣刀,直径8mm,前角15°,后角12°,螺旋角45°,刀刃个数为3。

(3)测量表面粗糙度仪器采用JB-4C型表面粗糙度测试仪,JB-4C精密粗糙度仪是一种高精度触针式表面粗糙度测量仪器,其分辨率为0.01μm,取样长度为0.8mm,满足本次实验测量要求,为减小误差,每个加工表面取5个测量点,取平均值。

(4)采用 Kistler的三向动态压电测力仪、5070A 电荷放大器和计算机数据采集系统测量与记录铣削力。

(5)试件选用6061航空铝合金,该铝合金具有良好的可成型性、可焊接性以及可加工性,同时具有中等强度,是目前在飞机、航空器方面应用最广泛的铝合金,因此,采用该种材料作为本次实验材料,该试件长×宽×高分别是55mm×30mm×30mm。

(6)切削方式采用铣平面、干切削加工、顺铣。

2 实验目的及方案

本文以6061航空铝合金为加工对象,针对不同的刀具材料以及不同的工艺参数组合方式,研究不同工艺参数的组合对不同加工目标的综合影响情况,找出不同目标下的最优工艺参数组合。本次切削加工实验选取主轴转速、进给速度以及切削深度三个参数作为实验的输入量,选择铣削力和表面粗糙度的大小作为实验的输出量,选择不同刀具材料、不同的工艺参数组合来研究表面粗糙度和铣削力随工艺参数的变化情况,通过数据比对,找出对表面粗糙度和铣削力最有利的工艺参数组合以及最优刀具材料,针对不同的加工要求,选择不同的工艺参数组合方式,从而实现较高的加工精度、较大的材料去除率以及较小的刀具磨损,实验工艺参数表如表1所示。

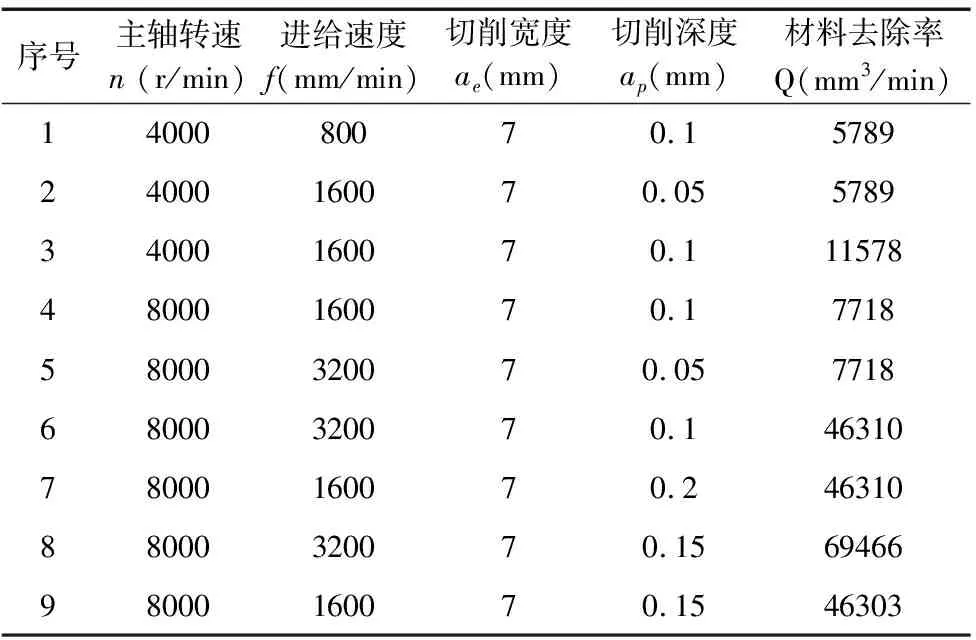

表1 实验工艺参数表(两种刀具材料参数相同)

3 不同目标的影响分析

3.1 工艺参数对表面粗糙度的影响分析

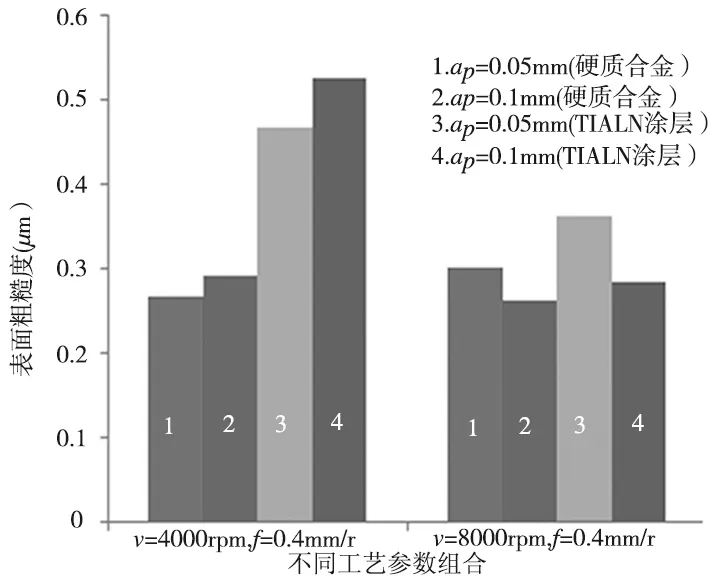

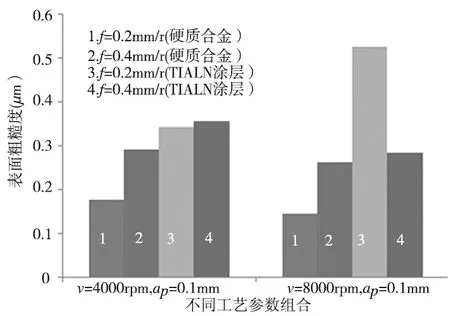

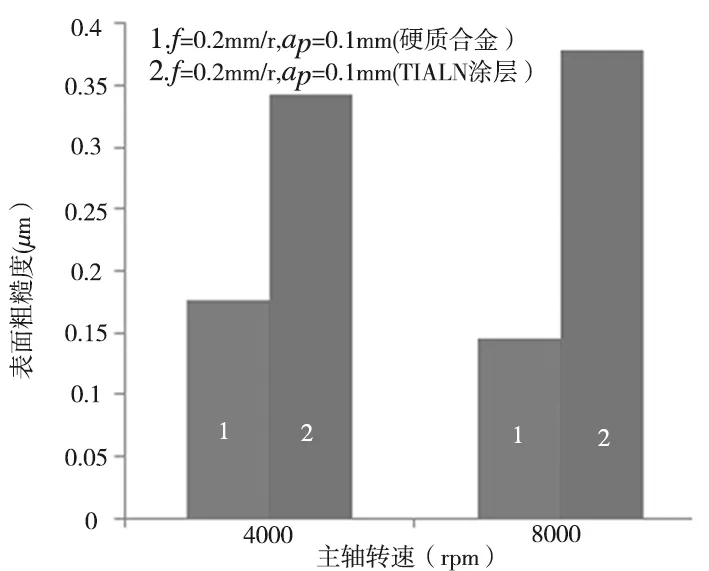

图1~图3分别是不同刀具材料在不同工艺参数下对工件表面粗糙度的影响情况,由上三个图可以看出,对于TIALN涂层刀具而言,转速由4000r/min增大至8000r/min时(即增大100%),表面粗糙度由0.467μm减小至0.363μm(即减小22%);在4000r/min的情况下,当切削深度由0.05μm增大至0.1μm时(即增大100%),表面粗糙度由0.467μm增大至0.527μm(即增大13%);当进给速度由800mm/min增大至1600mm/min时(即增大100%),表面粗糙度由0.342μm增大至0.527μm(即增大54%)。因此,经过对比可知,主轴转速增大,则表面粗糙度减小;进给速度增大,则表面粗糙度增大;切削深度增大,则表面粗糙度增大,其原因在于当主轴转速处于低速时,工件已加工表面形成较慢,如果增大进给速度和切削深度,会出现工件表面的切削工作还未完成,刀具和工件就发生移动,使得工件表面出现撕裂的情况,导致已加工表面不是切削形成的,而是撕裂造成的,因此,当进给速度和切削深度增大时,均会导致表面粗糙度的增大。其工艺参数对表面粗糙度的影响权重是:进给速度>主轴转速>切削深度。在8000r/min的情况下,当切削深度由0.05μm增大至0.1μm时(即增大100%),表面粗糙度由0.363μm减小至0.284μm(即减小22%);当进给速度由1600mm/min增大至3200mm/rmin时(即增大100%),表面粗糙度由0.284μm增大至0.379μm(即增大25%)。因此,经过对比可知,当主轴转速达到8000r/min时,进给速度增大,则表面粗糙度增大;切削深度增大,则表面粗糙度减小,其原因在于当主轴转速处于高速时,工件已加工表面形成较快,此时适当提高切削深度,不会出现撕裂的情况,使得加工表面形成较顺利,因此,切削深度增大时,表面粗糙度会减小。其工艺参数对表面粗糙度的影响权重是:进给速度>主轴转速>切削深度。

图1 不同刀具材料在不同切削深度下的表面粗糙度对比

图2 不同刀具材料在不同进给量下的表面粗糙度对比

图3 不同刀具材料在不同转速下的表面粗糙度对比

对于硬质合金刀具而言,在4000r/min的情况下,当切削深度由0.05μm增大至0.1μm时(即增大100%),表面粗糙度由0.268μm增大至0.291μm(即增大8.6%);当进给速度由800mm/min增大至1600mm/min时(即增大100%),表面粗糙度由0.177μm增大至0.291μm(即增大64%),因此,经过对比可知,当主轴转速达到4000r/min时,进给速度增大,则表面粗糙度增大;切削深度增大,则表面粗糙度增大,其原因与低速时TIALN涂层刀具相同,在此不再赘述,其工艺参数对表面粗糙度的影响权重是:进给速度>切削深度。在8000r/min的情况下,当切削深度由0.05μm增大至0.1μm时(即增大100%),表面粗糙度由0.302μm减小至0.263μm(即减小13%);当进给速度由0.2mm/rpm增大至0.4mm/rpm时(即增大100%),表面粗糙度由0.145μm增大至0.263μm(即增大81%),因此,经过对比可知,当主轴转速达到8000r/min时,进给速度增大,则表面粗糙度增大;切削深度增大,则表面粗糙度减小,其原因与高速时TIALN涂层刀相同,在此不再赘述。工艺参数对表面粗糙度的影响权重是:进给速度>切削深度。当转速由4000r/min增大至8000r/min时(即增大100%),表面粗糙度由0.177μm减小至0.145μm(即减小18%),而且工艺参数对表面粗糙度的影响权重是:进给速度>主轴转速>切削深度。由实验数据综合分析可得:当主轴转速在8000r/min,进给速度为1600mm/min,切削深度为0.2mm时,工件的表面质量最好,其表面粗糙度Ra可以达到0.14μm,此工艺参数的材料去除率可以达到46310mm3/min,其加工精度和加工效率均优于低速加工的情况,因此,在选择工艺参数时,若以降低表面粗糙度为优化目标,工艺参数的最优组合为高转速、小进给、大切深,该工艺参数组合既可以使工件加工表面获得良好的加工质量以及较高的加工精度,又可以通过适当的提高主轴转速以及切削深度,在保证加工质量的前提下,实现较高的材料去除率。

3.2 工艺参数对铣削力的影响分析

图4~图6分别是不同刀具材料在不同工艺参数下对铣削力的影响情况,由上3个图可以看出,对于TIALN涂层刀具而言,转速由4000r/min增大至8000r/min时(即增大100%),铣削力的平均值分别由17N(X),45N(Y),22N(Z)减小至15N(X)20N(Y)15N(Z)(即分别减小12%,55%,32%);在4000r/min的情况下,当切削深度由0.05μm增大至0.1μm时(即增大100%),铣削力的平均值分别由17N(X),45N(Y),22N(Z)增大至30N(X)70N(Y)20N(Z)(即分别增大76%,55%,9%);当进给速度由800mm/min增大至1600mm/min时(即增大100%),铣削力的平均值分别由34N(X),80N(Y),22N(Z)减小至30N(X)70N(Y)20N(Z)(即分别减小12%,13%,9%)。因此,经过对比可知,主轴转速增大,则三个方向的铣削力均减小;进给速度增大,则三个方向的铣削力均增大;切削深度增大,则三个方向的铣削力均增大,其原因在于当主轴转速处于低速时,表面不容易被切除,切削时产生的切削抗力较大;当进给速度增大时,刀具的移动速度增大,容易出现表面材料撕裂的情况,因此铣削力会随之增大;当切削深度增大时,需要切除的材料增多,金属去除量增大,因此刀具所受的铣削力也增大。工艺参数对铣削力的影响权重是:切削深度>进给速度=主轴转速(X方向),主轴转速=切削深度>进给速度(Y方向),主轴转速>进给速度=切削深度(Z方向)。在8000r/min的情况下,当切削深度由0.05μm增大至0.1μm时(即增大100%),铣削力的平均值分别由15N(X),20N(Y),15N(Z)增大至35N(X30N(Y20N(Z(即分别增大133%,50%,33%);当进给速度由1600mm/min增大至3200mm/min时(即增大100%),铣削力的平均值分别由15N(X),21N(Y),11N(Z)增大至35N(X)30N(Y)20N(Z)(即分别增大133%,43%,43%);因此,经过对比可知,当主轴转速达到8000r/min时,进给速度增大,则三个方向的铣削力均增大;切削深度增大,则三个方向的铣削力均增大,其原因在于当主轴转速处于高速时,表面容易被切除,表面形成顺利,切削时产生的切削抗力变小;当进给速度增大和切削深度增大时的变化原因与低速时相同,在此不再赘述。工艺参数对三个方向铣削力的影响权重是:进给速度=切削深度(X方向),切削深度>进给速度(Y方向),进给速度>切削深度(Z方向)。

图4 不同刀具材料在不同切削深度下的铣削力比较

图5 不同刀具材料在不同进给量下的铣削力比较

图6 不同刀具材料在不同转速下的铣削力比较

对于硬质合金刀具而言,在4000r/min的情况下,当切削深度由0.05μm增大至0.1μm时(即增大100%),铣削力的平均值分别由16N(X),15N(Y),11N(Z)增大至22N(X)27N(Y)15N(Z)(即分别增大38%,80%,36%);当进给速度由800mm/min增大至1600mm/min时(即增大100%),铣削力的平均值分别由16N(X),17N(Y),10N(Z)增大至22N(X)27N(Y)15N(Z)(即分别增大38%,59%,50%),因此,经过对比可知,当主轴转速达到4000r/min时,进给速度增大,则三个方向的铣削力均增大;切削深度增大,则三个方向的铣削力均增大,其原因和TILAN涂层刀具在低速时相同,在此不再赘述。而且工艺参数对铣削力的影响权重是:进给速度=切削深度(X方向),切削深度>进给速度(Y方向),进给速度>切削深度(Z方向)。在8000r/min的情况下,当切削深度由0.05μm增大至0.1μm时(即增大100%),铣削力的平均值分别由10N(X),11N(Y),8N(Z)增大至20N(X)17N(Y)11N(Z)(即分别增大100%,55%,38%);当进给速度由1600mm/min增大至3200mm/min时(即增大100%),铣削力的平均值分别由15N(X),13N(Y),9N(Z)增大至20N(X)17N(Y)11N(Z)(即分别增大33%,31%,22%),因此,经过对比可知,当主轴转速达到8000r/min时,进给速度增大,则三个方向的铣削力均增大;切削深度增大,则三个方向的铣削力均增大。而且工艺参数对铣削力的影响权重是:进给速度>切削深度(X方向),进给速度>切削深度(Y方向),进给速度>切削深度(Z方向)。当转速由4000r/min增大至8000r/min时(即增大100%),铣削力的平均值分别由22N(X),27N(Y),15N(Z)减小至20N(X)17N(Y)11N(Z)(即分别减小9%,37%,27%);因此,经过对比可知,主轴转速增大,则三个方向的铣削力均减小;进给速度增大,则三个方向的铣削力均增大;切削深度增大,则三个方向的铣削力均增大,其原因和TIALN涂层刀具在高速时相同,在此不再赘述。工艺参数对三个方向铣削力的影响权重是:切削深度=进给速度>主轴转速(X方向),切削深度>进给速度>主轴转速(Y方向),进给速度>切削深度>主轴转速(Z方向)。

因此,若以减小铣削力、提高刀具耐用度为目的,最优工艺参数组合为高转速、小进给、小切深时,加工产生的铣削力最小,分别是10N(X),11N(Y),7N(Z)。该工艺参数组合可以使刀具在切削加工过程中所受的铣削力最小,不仅可以减小刀具的磨损,延长刀具寿命,降低加工成本,同时可以通过适当的提高主轴转速,在保护刀具的前提下,达到提高材料去除率的目的。

4 结果与结论

基于上述分析,研究了不同工艺参数组合对工件表面的影响情况,可以根据被加工零件的质量要求、加工效率和刀具寿命等要求,进行高速铣削工艺参数的优化设计,主要结果与结论如下:

(1)在加工工程中,主轴转速、进给速度和切削深度对表面粗糙度的影响大小是:进给速度>主轴转速>切削深度,因此在实际生产中,如果需要减小表面粗糙程度,则应该先减小进给速度,其次减小主轴转速,最后减小切削程度。

(2)当以表面粗糙度为优化目标时,最佳刀具材料为硬质合金刀具,工艺参数最优组合为高转速,小进给,大切深,即当主轴转速为8000r/min,进给速度为1600mm/min,切削深度为0.2mm时,工件的表面质量最好,表面粗糙度Ra为0.14μm,同时材料去除率可以达到46310mm3/min,该参数组合与目前研究的其他铣削参数加工出的表面粗糙度相比较而言,不仅进一步提高了零件的表面粗糙度,而且材料去除率也是较高的一组,证明进给速度在大于1000mm/min的前提下,通过工艺参数的优化组合依然可以保证良好的加工质量,从而可以实现加工质量和加工效率的完美统一。

(3)当以铣削力为优化目标时,工艺参数最优组合为高转速、小进给、小切深,即当主轴转速为8000r/min,进给速度为1600mm/min,切削深度为0.05mm时,铣削力分别是10N(X),11N(Y),7N(Z),该工艺参数组合下的铣削力最小,对刀具的磨损影响最小,采用该组工艺参数,可以达到延长刀具寿命,降低加工成本的目的。

本文的研究弥补了传统加工中通过改变单个工艺参数来影响某加工属性的情况,找出了不同加工要求下工艺参数的最优组合,从而可以为航空铝合金的实际生产加工提供一定的参考和借鉴,有利于实现航空铝合金高效、快捷的批量化生产。