棉秸秆锤片式粉碎机的设计及有限元分析

徐志强 ,郭 辉 ,2,陈恒峰 ,高国民 ,孙延智

(1.新疆农业大学 机电工程学院,乌鲁木齐 830052;2.新疆农业工程装备创新设计实验室重点实验室,乌鲁木齐 830052)

棉花秸秆是棉花的主要副产物。传统的棉花秸秆利用模式是直接粉碎还田,但棉花秸秆根部木质化较高,粉碎还田后不易腐烂,易导致播种效果不理想,甚至会产生土传病害。近年来,通过物理和生物方法对棉秆进行毒棉酚处理后,可以将其用作饲料。秸秆饲料必须经过粉碎环节。基于传统的锤片式粉碎机和揉切式粉碎机的结构,设计复合式锤片粉碎机,并对关键部转子进行有限元的静应力学与模态分析,验证方案的可行性。

1 锤片式粉碎机的结构及工作原理

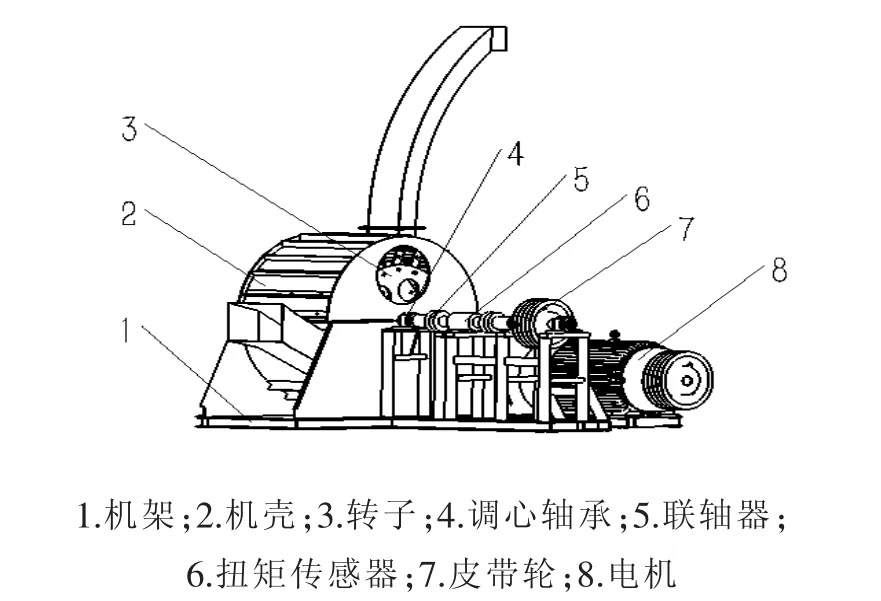

棉秸秆粉碎机主要由机架、机壳、调心轴承、转子、联轴器、扭矩传感器、电机、皮带轮组成,如图1所示。物料输出采用负压式风机。

图1 棉秸秆锤片式粉碎机示意图Figure 1 Schematic diagram of cotton straw hammer cr usher

棉秸秆粉碎机机壳与机架通过螺栓连接。带传动动力由电机提供。粉碎动力通过联轴器传递到转子的中心传动轴,带动转子旋转。物料由进料口进入粉碎室,经过转子的高速旋转,在锤片与齿板之间被击打敲碎并被锤片与定刀进一步切碎,接着在机壳内部左端风机产生的负压作用下通过粉碎室进入抛送室,最后由风机产生的气流将粉碎后的棉秸秆吹出。

2 锤片式粉碎机关键部件设计

2.1 中心传动轴转速确定

粉碎机的中心传动轴转速直接影响转子锤片的线速度。切割棉秸秆这种纤维饲料时,对锤片线速度有一定要求。查阅农业机械手册可知,粉碎棉秸秆的切割线速度取85 m/s。

由公式 v=ωr和 ω=2πn/60 可得,n=1 796 r/min。

式中:v为棉秸秆粉碎锤片的线速度,m/s;ω为粉碎机转子的角速度,rad/s;r为粉碎室转子的半径,m。 中心传动轴的转速 n=1 800 r/min。

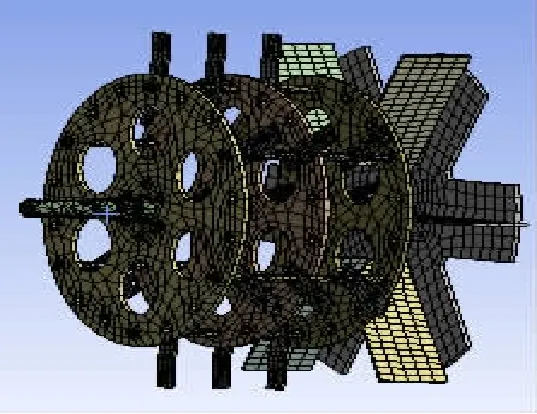

2.2 转子的设计

棉秸秆粉碎机转子主要由中心传动轴、抛送风机、锤片、幅盘毂、锤架板、锤片组成,如图2所示。将粉碎室与抛送室结合成一体,不仅能实现粉碎抛送效果,还利用负压原理将物料输送到抛送室,减少粉碎流程。幅盘毂的主要作用是带动锤片转动切割,同时固定锤架板的轴向;锤架板除起到安装锤片的作用外,还给风机输送物料提供充足空间。使180 mmx50 mmx5 mm的矩形锤片在粉碎室呈空间螺旋线排布,相邻两锤片中心距为18 mm,共6组。这种螺旋线排布的锤片分布形式,有助于粉碎后物料的输送,能将运转后的锤片均匀分布在机壳内部,减少应力集中现象,增加粉碎机的使用寿命。

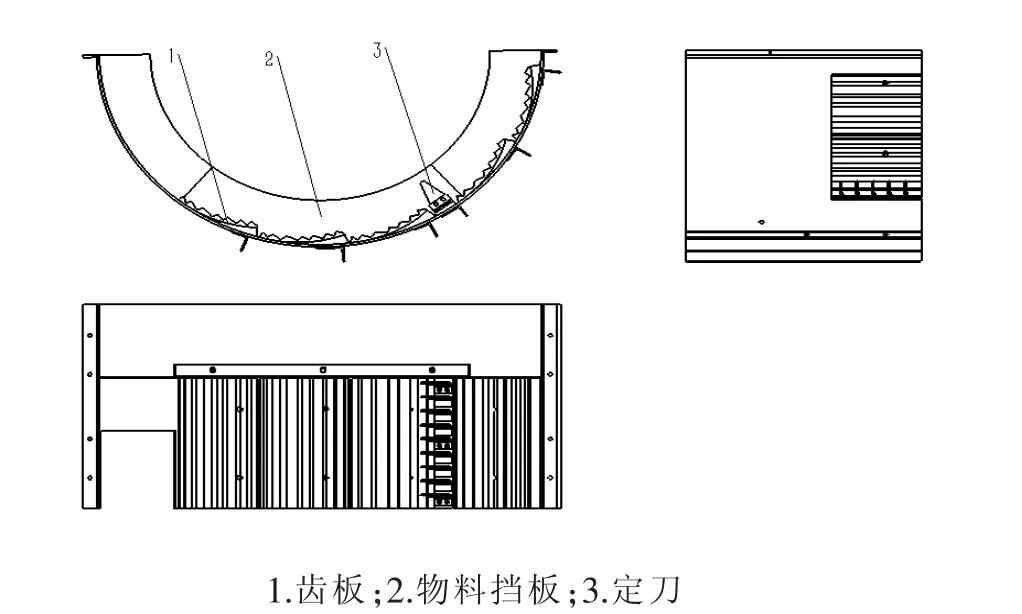

2.3 机壳的设计

机壳下壳体与上壳体的区别在于,下壳体增加一组定刀和物料挡板。整个机壳用螺栓安装齿板,如图3所示。物料挡板的作用是防止物料从进料口进入后未经粉碎直接进入抛送室。定刀的作用是增强粉碎强度。

图2 粉碎室转子结构示意图Figure 2 Structural diagram of smash roter

图3 下机壳结构示意图Figure 3 Structural diagram oflowchassis

2.4 粉碎机生产率及配套功率计算

粉碎机的生产率无法直接精确计算,只能通过经验公式进行初步计算:

式中:r为物料容重,秸秆容重 r=0.3;n 为转子转速,n=1 800 r/min;k 为物料形成环流层时的影响系数,取 k=0.6;k1为进料不均匀的影响系数,取 k1=0.8;k2为进料口对排料所产生的影响系数,取k2=0.7;D为转子直径,D=910 mm;B 为粉碎室宽度,B=300 mm。

将数值代入公式得:Q=2.8 t/h

粉碎功率可由经验公式获得:

式中:C1为系数,范围为 6.4~10.5,取 C1=10;Q 为生产率。

经计算得N1=28 kW,据此选取的配套电机为Y200-L1-2,其额定功率为30 kW。

3 转子的有限元分析

3.1 建立模型及网格划分

基于solidworks2015建立三维模型,将模型合理简化后导入ANSYS Workbench的相应模块中,然后使用自由化网格划分方法对转子三维模型进行网格划分,如图4所示。

图4 转子的网格划分模型Figure 4 Grid partition model of roter

3.2 转子的材料属性及边界条件

转子材料采用45钢。该材料的基本属性为:密度7 800 kg/m3,泊松比 0.28,弹性模量 210 Gpa。 在轴B,C两轴肩处添加约束,施加的载荷在中心轴A处,施加的重力加速度为9.8 m/s2,该轴传递的扭矩为180 400 N·m,施加于转子左端轴颈处,如图5所示。

图5 施加约束和载荷转子的模型Figure 5 Impose restriction and loading roter model

3.3 转子的静应力学分析

通过ANSYS Workbench静应力分析得到转子的变形云图和应力分布云图,其软件分析结果分别如图6、图7所示。

3.3.1 转子变形云图分析 由图6可见:转子的中间垂直方向发生明显变形,位移量为0.005 mm,最大位移量在风扇叶片上,为0.015 mm;转子的变形量由中间向两端逐渐变小。由于叶片的变形量是由转子中心轴引起的,所以转子中间的变形量最大(0.008 5 mm)。与转子的许用挠度进行比较,计算公式为:

式中:Ymax为梁跨中的最大挠度,mm;p为各个集中荷载标准值之和,kN;E 为钢的弹性模量,E=2.1×106N/mm2;I为钢的截面惯矩。

根据载荷 P=1.47 KN,l=810 mm,I=πd4/64,(其中 d 为 50 mm),可求出 Ymax=0.013 mm,大于最大变形量0.008 5 mm,这表明设计的转子刚度能够满足设计要求。

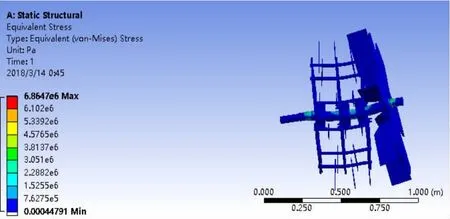

3.3.2 转子应力分布云图分析 由图7可见: 转子应力最大的位置分别为两端轴承处和轴中间位置。由于转子的应力变化范围在0.76~6.86Mpa范围之间,而45钢的最大许用应力为355 Mpa,远远大于转子的最大应力,能够满足转子的强度设计要求。

图6 转子变形云图Figure 6 Aberration nephogram of roter

图7 转子应力分布云图Figure 7 Stress distribution of roter

图8 转子的一阶固有频率Figure 8 First order natural frequency of roter

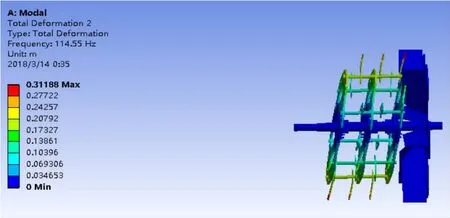

图9 转子的二阶固有频率Figure 9 Second order natural frequency of roter

3.4 转子的模态分析

转子模态分析的目的主要是研究转子是否出现共振。在ANSYS Workbench的静应力学分析基础上,进一步进行转子模态分析。

在转子转速为1 800 r/min时,其最大激振频率为30 Hz。判定转子是否会引起共振,只需研究其低阶模态的固有频率。提取转子的前2阶固有频率,如图8、图9所示。

分析结果表明,转子振动主要集中在中间粉碎室(包含锤片、锤架板和销轴)。第一阶模态的固有频率为 101.36 Hz, 第二阶模态的固有频率为 114.55 Hz。转子固有频率会随着模态阶数的增加而增大,但当转子转速接近甚至超过临界转速时,转子变形量会逐渐增加,影响转子稳定性。由于转子的第一阶模态固有频率为101.36 Hz,远远大于转子的最大激振频率30 Hz,因此转子不会发生共振,符合动态性能要求。

4 结论与讨论

锤片、齿板与定刀相结合的复合式锤片粉碎机,比传统秸秆粉碎机的粉碎粒度精细。关键部件转子的线速度选取85 m/s,锤片采用空间螺旋线排布形式。粉碎机的生产率可达到2.8 t/h,电机额定功率为30 kW。

从转子的静应力学和模态分析两个方面进行仿真。在静应力学分析中,通过转子的变形云图确定转子的刚度满足要求,通过转子的应力分布图确定转子的强度满足要求。在模态分析中,转子低阶模态的固有频率远大于转子的最大激振频率,确定转子结构的稳定性符合设计要求。

采用有限元对转子进行分析,不能完全模拟其实际工况,转子受到冲击载荷的情况也无法得到验证,因此在后续的工作中,有必要将这一部分考虑到相关分析中。