复合角对曲壁多斜孔冷却特性的影响

张纳如, 张 勃, 薛双松, 吉洪湖, 张军锋, 程 明

(1. 南京航空航天大学 能源与动力工程学院, 南京 210016; 2. 沈阳发动机设计研究所, 沈阳 110083)

随着现代航空发动机性能的日益提高,对燃烧室火焰筒壁及涡轮叶片的冷却提出了更高的要求,许多先进的冷却技术得到了发展。气膜冷却是航空发动机高温部件上广泛采用的有效冷却保护技术,其主要原理是通过缝隙或孔以一定角度引入一股温度较低的二次流体,将高温主流与壁面隔离开来,对紧接喷吹处下游表面进行保护的一种冷却方法。

针对多斜孔冷却方式的研究,金如山等[1-2]讨论了不同几何形状的孔型对气膜冷却效果的影响。郭婷婷等[3]基于工程实际研究了不同形状气膜孔对气膜冷却效果的影响,结果表明,在相同的吹风比下,扇形孔的冷却效率高于圆孔的冷却效率,且扇形孔的冷却效率不随吹风比的变化而单调变化,其最佳吹风比为1.0。李广超等[4]研究了不同吹风比下双出口孔射流气膜冷却,结果表明,吹风比对冷却效率有很大影响,随着吹风比的增大,不同孔方位角下的冷却效率变化规律也不同。朱惠人等[5]研究了簸箕形孔、圆锥形孔和圆柱形孔对气膜冷却效率的影响,得出在大吹风比下带有扩张形出口射流孔的冷却效率优于圆柱形射流孔的冷却效率。Bunker[6]总结了气膜孔基本的参数范围,同时对气膜孔的流场和气动损失进行了具体讨论,回顾了吹风比、复合角、冷却孔进口流动特性和主流湍流强度对冷却效果的影响。张勃等[7]对多斜孔壁在燃烧室上的实际应用效果进行了数值模拟分析,进一步利用一维程序对燃烧室壁面流动与传热特性进行了预估[8]。

当吹风比较大时,因射流脱壁,下游无法稳定气膜覆盖,另外在周向也很难达到均匀冷却效果。而侧向复合角可使射流降低轴向动量,同时也能强化横向动量,可得到更均匀的冷却效果.Crawford等[9]研究了喷射角度对换热的影响,结果发现复合角射流具有较好的截面平均冷却效果。李少华等[10]数值研究了复合角对称射流气膜冷却效率,分析了各种孔排结构在不同吹风比下对气膜冷却效率的影响。Cho等[11-13]对有复合角的气膜孔进行了研究,认为加入复合角后的气膜冷却效率得到了提高。林宇震等[14]实验研究了不同复合角对多斜孔壁气膜冷却绝热温比的影响,当复合角不为0°时,多斜孔壁能够改善绝热温比的展向分布。刘江涛等[15]也对具有复合角的气膜孔以及扩散孔进行了研究,认为复合角的引入使气膜侧向分布更宽,而在相同吹风比和复合角条件下,扩散孔的气膜冷却效率比圆柱孔更好且冷却更为均匀持久。Schwarz等[16]研究了壁面曲率对气膜冷却效果的影响,得出在低吹风比下,凸面的冷却效果比平面和凹面的冷却效果好。

目前,关于燃烧室多斜孔冷却特性研究大多在平板上进行,而实际燃烧室为曲壁结构,为了模拟曲壁结构中复合角对流动与换热的影响,笔者针对曲壁结构,对复合角为0°、30°和65°的多斜孔壁的流动与换热进行了数值模拟,分析了复合角增强冷却效果的原因,同时开展了实验研究。

1 物理模型

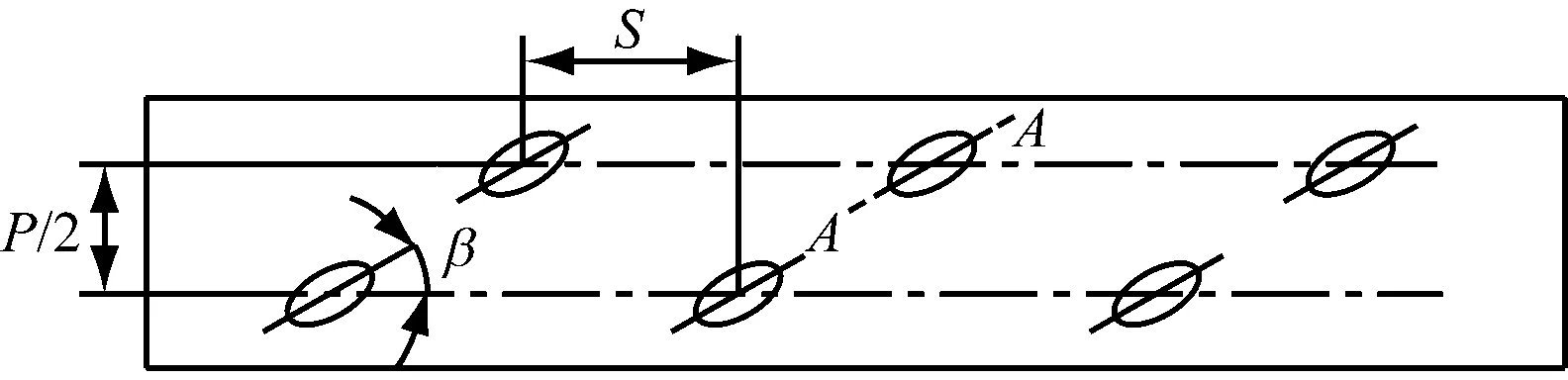

在某发动机燃烧室曲壁上引入多斜孔冷却结构,选取图1所示的一个周期单元进行研究。在其他几何参数相同的情况下,建立了0°、30°和 65° 3种复合角的多斜孔物理模型。依照该发动机燃烧室的实际参数选取孔斜角α为20°,厚度δ为2 mm,孔径d为0.7 mm,无量纲孔间距P/d、无量纲排距S/d和复合角β等几何参数如表1所示。

A-A

图1 多斜孔参数示意图Fig.1 Parameters of the multi-inclined holes表1 多斜孔几何参数Tab.1 Geometric parameters of the multi-inclined holes

模型编号P/dS/dβ/(°)Model16.55.630Model26.55.6330Model36.55.6365

2 计算域与边界条件

模拟燃烧室外环壁面实际曲率,建立了展向曲壁模型,在此基础上引入3种复合角模型,研究了其流动和冷却特性。

选取计算域长度为200 mm,其中开孔区域长160 mm,上、下游各20 mm,整个计算域两侧设置为周期边界。冷、热流体进口均设置为压力进口,出口设置为压力出口,流体与固体接触壁面设置为流固耦合面,如图2所示。

主流(即热流)进口总压为3.1 MPa,进口温度为1 960 K,出口压力为3.05 MPa,出口温度为1 700 K;冷流进口总压为3.3 MPa,进口温度为860 K,出口压力为3.28 MPa,出口温度为860 K。

图2 火焰筒壁冷却结构计算模型

Fig.2 Calculation model of the cooling structure for flame tube wall

3 计算网格和湍流模型

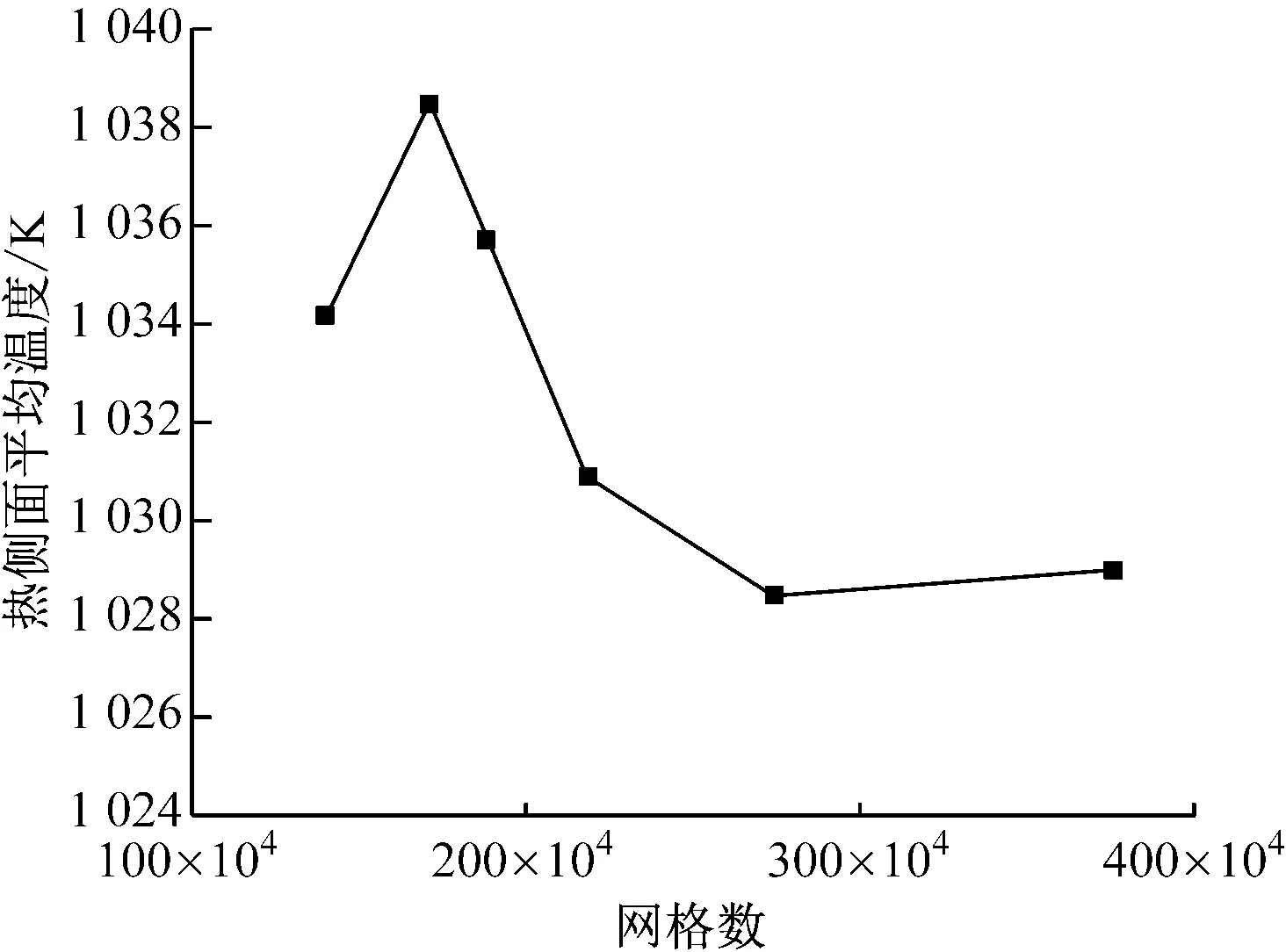

图3为计算域中心面网格,划分网格时采取对热侧壁面附近,即气膜与附面层等气动参数变化梯度较大的区域进行网格加密。同时笔者关注的是气膜覆盖对壁面整体冷却效果的优劣,在网格独立性验证中采用热侧壁面相邻两列孔之间的平均温度作为基准。图4给出了不同加密网格数下该区域温度的变化趋势。由图4可知,在网格数大于275万时,温度波动小于0.2%,认为此时满足网格无关性要求,故后续计算中网格数均在275万左右,其中附面层网格划分为8层,第一层网格高度为0.001 mm,网格间距比为1∶1.05。

图3 中心面网格示意图Fig.3 Sketch of the center surface grid

图4 网格独立性结果Fig.4 Results of the grid independence test

计算采用标准k-ε模型进行数值模拟,在近壁区采用标准壁面函数法进行处理。流动方程、湍动能k及其耗散率ε均采用二阶迎风差分格式进行离散,各方程耦合求解并实施亚松弛。解收敛的判断标准是所有残差小于1×10-7。

4 实验系统

4.1 实验台

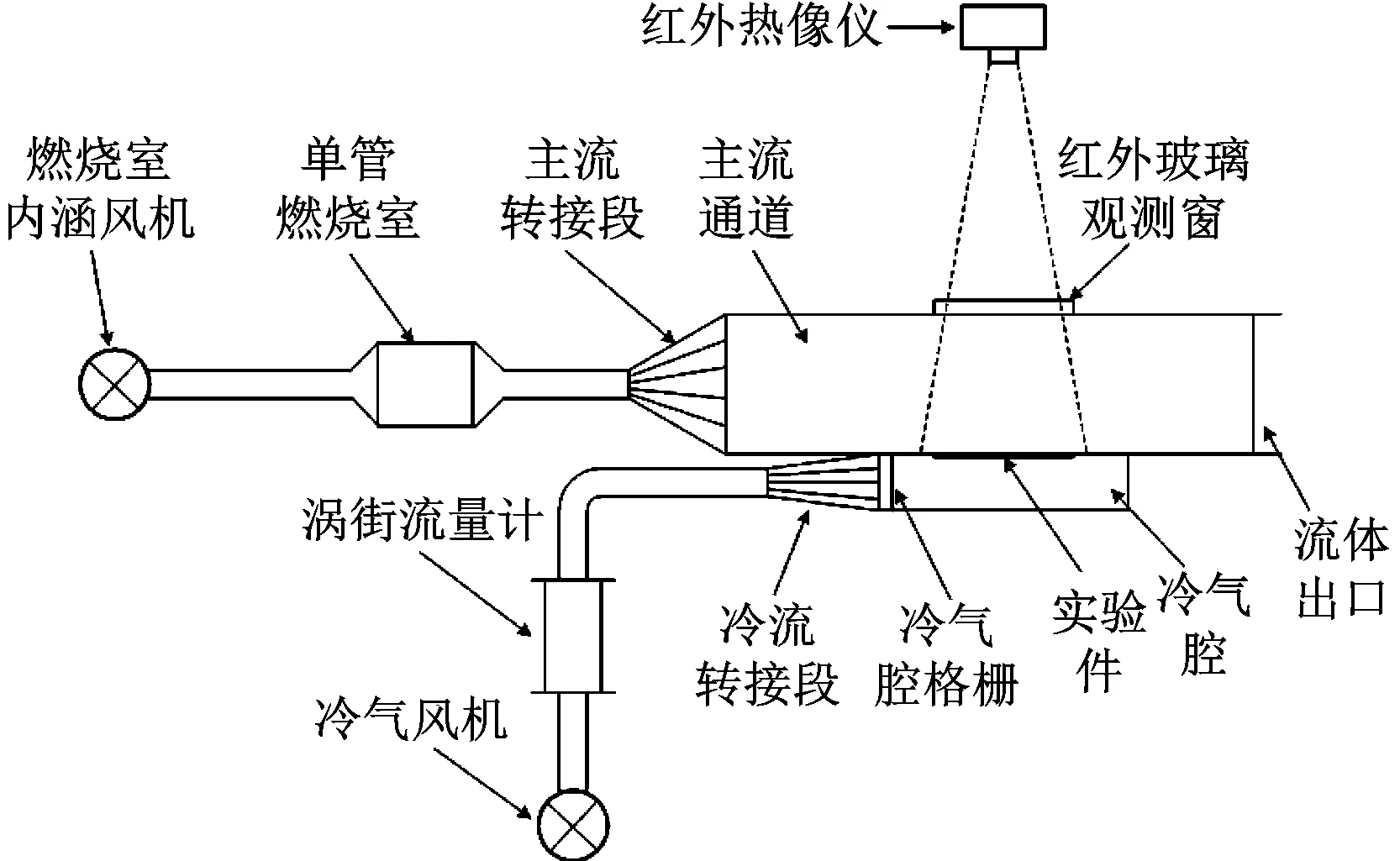

实验系统如图5所示,系统由燃烧室内涵风机、单管燃烧室、主流转接段、主流通道、冷气风机、涡街流量计、冷流转接段、冷气腔格栅、冷气腔和红外热像仪组成。实验件表面温度利用红外热像仪进行测量,数据经红外数据处理系统处理后直接生成温度和冷却有效性云图。

图5 实验系统简图Fig.5 Schematic diagram of the experimental system

实验中,为了提高温度测量精度,采用刷黑漆的木板对周围的高温部件进行遮挡,在木板的对应位置开设观察窗(见图6)。

采用热电偶测温系统进行标定以修正红外热像仪的测温。所采用的热电偶是镍铬-镍硅K分度铠装热电偶,其补偿端连接在JK-64U多通道温度记录仪上,与电脑连接采集温度数据。

实验件热侧壁面的冷却效率定义如下:

(1)

式中:Tf为主流燃气温度;Tc为冷流温度;Tw为热侧壁面温度。

图6 实验装置实物图Fig.6 Physical diagram of the experimental setup

4.2 实验件

实验件参数与数值模拟模型几何参数相同(见图1)。实验件照片见图7,为了装配需要,在开孔区上下游以及两侧均留出一定的无孔区域。

(a) Model1(b) Model2(c) Model3

图7 实验件照片

Fig.7 Photo of experimental pieces

5 结果与分析

5.1 数值模拟结果

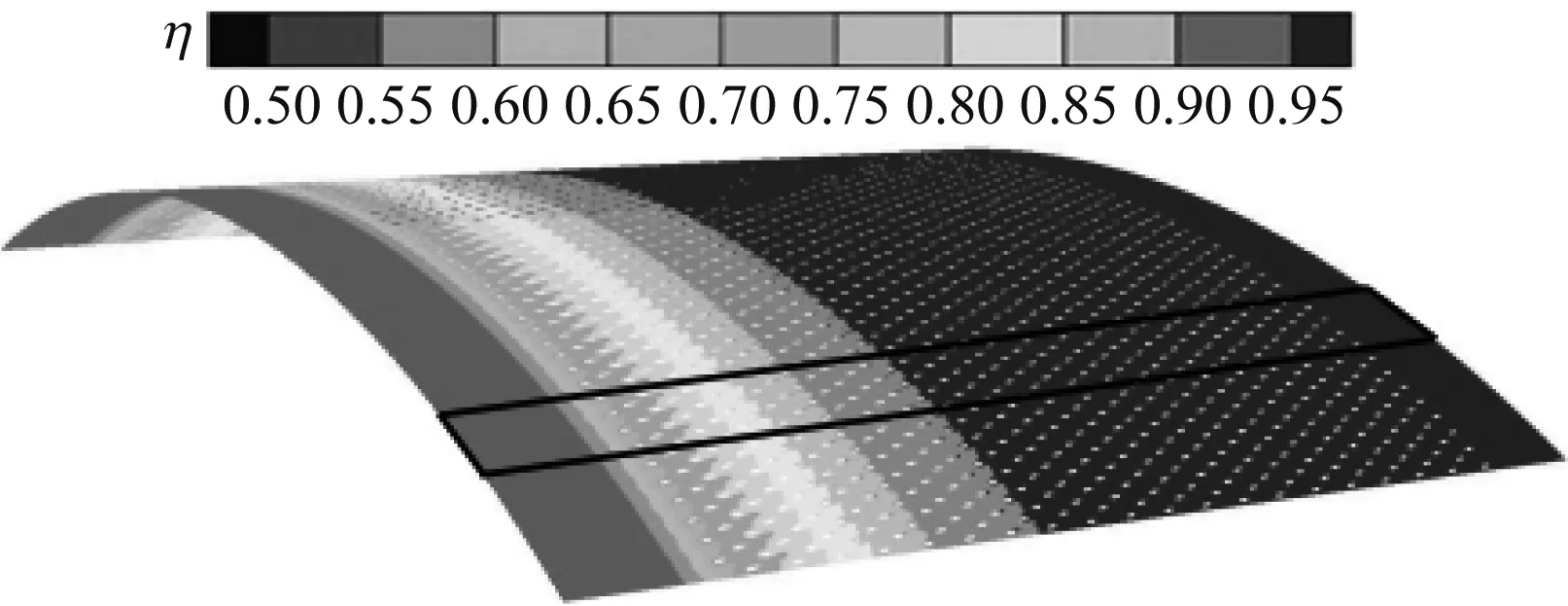

图8给出了Model2在展向65°范围内的冷却效率分布。从图8可以看出,冷却效率沿程逐渐升高。为了清晰分析流动与温度轴向分布的细节,选取图中矩形框内的区域进行分析。为了叙述方便,将上述区域内的多斜孔壁沿轴向定义了3个不同的轴向位置截面,其位置分别为第2排、第5排和第8排气膜孔后,命名为I、II、III截面(见图9)。

图8 冷却效率沿程分布Fig.8 Distribution of the cooling efficiency along flow direction

图9 I、II、III截面位置示意图Fig.9 Location of sections I, II and III

选取所研究发动机的状态参数开展研究。由于其二股通道与燃烧室内部主流的压差较大,导致较大的吹风比,故此处是在其实际工作状态的吹风比下进行研究,其值约为3.5。

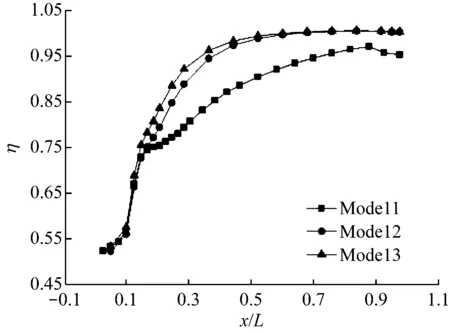

图10给出了Model1、Model2和Model3模型的热侧壁面冷却效率分布图,其中横坐标x/L为轴向距离与多斜孔板长度的比值。由图10可知,3种模型热侧壁面的冷却效率沿轴向均逐渐升高。Model1中,在x/L=0.75(点划线所示)附近,冷却效率达到0.95,而Model2和Model3则分别在x/L=0.4和x/L=0.35时(点划线所示),冷却效率就达到0.95,可见多斜孔热侧壁面冷却效率随着小孔复合角的增大而升高。

相比无复合角的Model1,引入复合角后,Model2的冷却效率等值线沿展向波动与Model1类似,但对应轴向位置处,冷却效率升高,这是由于复合角的存在改变了冷气出流方向,使其较好地覆盖了两列孔中间的区域。以II截面为例,在Model1中,相邻列小孔间冷却效率相对较低,而在Model2中,由于复合角的引入使得气膜出流方向发生变化,对相邻列孔间区域形成一定覆盖,小孔列间的冷却效率升高,而当复合角进一步增大时,这种孔间覆盖效果持续增大,上游气膜孔的覆盖效应已经延续到下游气膜孔的下游,从而形成了气膜冷却的展向有效累积,如图10中Model3虚线圈内所示,其冷却效率已经达到0.9左右。

图10 同吹风比下小孔复合角对冷却效率分布的影响

Fig.10 Influence of compound angle on the cooling efficiency distribution at the same blow ratio

图11给出了3种模型热侧壁面沿轴向的冷却效率分布图。从图11可以看出,3种模型在多斜孔板的前端冷却效率相近,且变化趋势相同;而当x/L>0.17(由图10所知为开孔位置附近)时,Model2和Model3的冷却效率升高速度明显大于Model1,且Model3的冷却效率升高速度最大。随着流动的发展,在多斜孔板的下游三者升高速度均逐渐趋于平缓, Model2和Model3的热侧壁面冷却效率接近1。

图11 3种模型热侧壁面冷却效率沿轴向分布图

Fig.11 Cooling efficiency of hot side wall along flow distribution based on models with three models

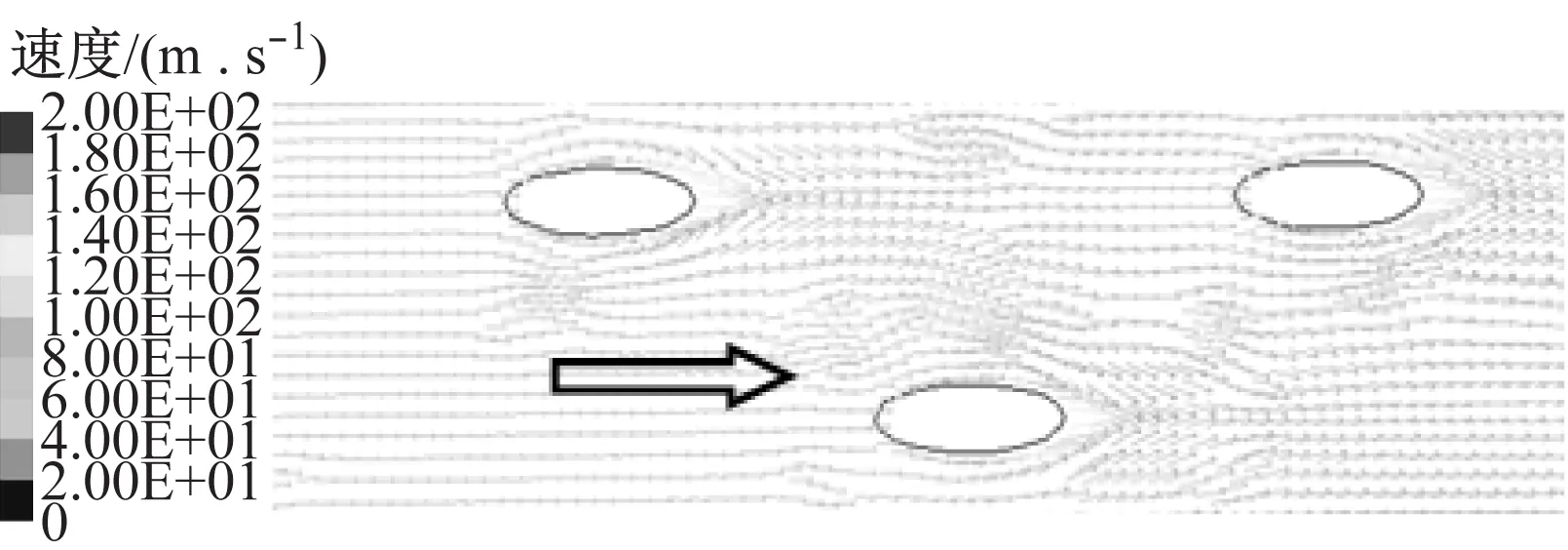

图12为3种模型距离热侧壁面0.005 mm处的速度矢量图。选择第一排孔的位置为起始端,从图12可以看出,3种模型的主气流速度方向均沿轴向,而当主流气体流经开孔区域时,Model1(图12(a))的气膜孔复合角为0°,气流依然沿轴向向前流动;而在Model2(图12(b))中,由于气膜孔复合角为30°,气膜出流方向与轴向呈现一定夹角,诱导主流沿着复合角的方向偏移,表现出较强的展向分速度,使得气膜出流的展向扩散得到增强,强化了两列孔之间的区域冷却。Model3(图12图(c))中,气膜孔复合角增大为65°,气膜出流的展向扩散进一步增强,冷却区域扩大,冷却效率升高。速度矢量方向的分布规律较好地解释了图10中所示的热侧壁面冷却效率的变化规律。同时比较速度矢量的大小发现,由于复合角的存在,Model2主流气体在流经开孔区域后展向分速度增大,随着复合角增大至65°,Model3的展向分速度增大更多,一定程度上导致气流在高度方向的分速度减小,减小了切入主流的深度,弱化了掺混。

(a) Model1

(b) Model2

(c) Model3图12 热侧近壁面速度矢量图Fig.12 Velocity vector near hot side wall

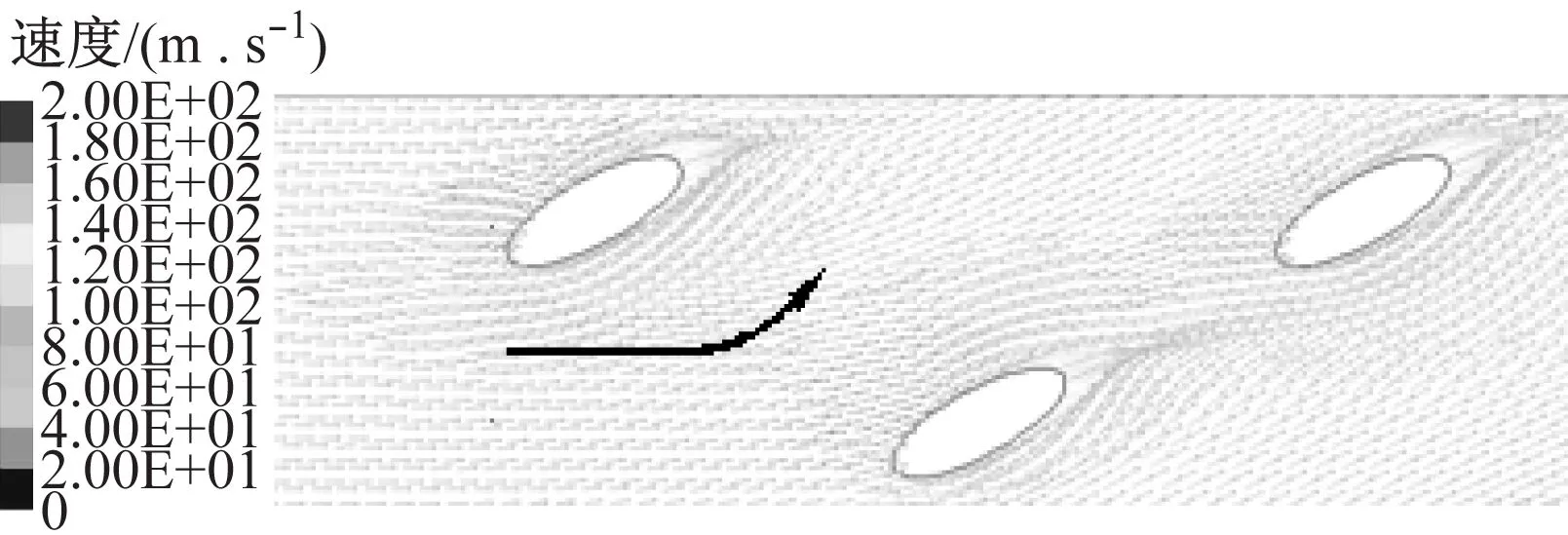

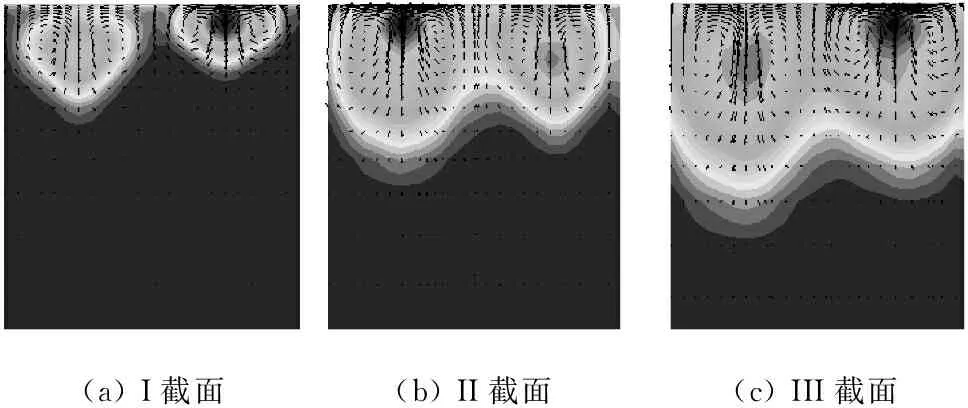

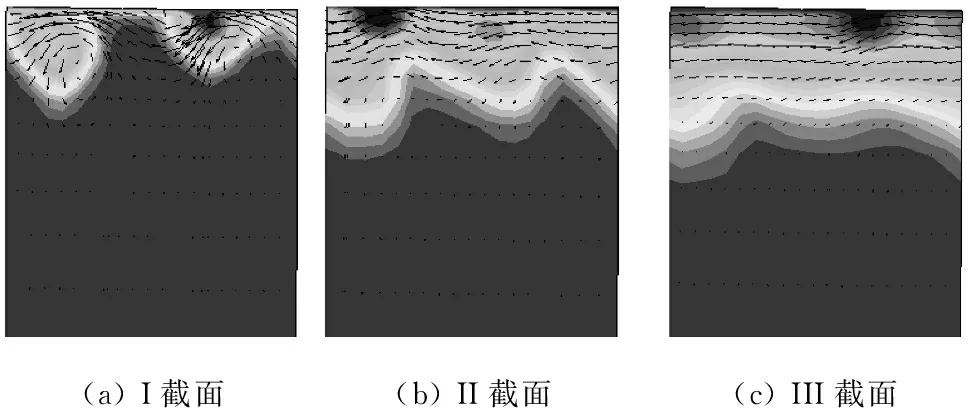

图13为Model1在I、II和III截面的温度分布和速度矢量图。图13(a)中Model1在I截面上,由于气膜出流的引射,在气膜孔的下游产生非对称肾形涡对,左侧气膜孔下游涡影响范围较大,相邻气膜孔之间气膜展向搭接尚未形成,高温流体卷入,导致对应的壁面温度较高。随着气流向下游方向流动,图13(b)和图13(c)中,气膜孔下游涡对的展向位置不变,但是气膜展向、高度方向扩散增强,相邻列气膜之间形成有效搭接,对壁面防保护效果增强。

图14为Model2在I、II和III截面上的温度分布和速度矢量图。图14(a)中,I截面上Model2涡对的分布规律与Model1相似,但是受到复合角影响,肾形涡对向右侧偏移,且在图14(b)和图14(c)中,肾形涡对偏移趋势愈加明显,同时从速度矢量可以看出,气流在高度方向速度减弱,展向速度逐渐增大,减少了高温气体的卷入,所以温度在高度方向扩散变化较小,这说明复合角的引入增强了气膜的展向扩散,强化了气膜的展向流动,这更有利于气膜向下游发展,与图12得出的沿高度方向速度减小的结论一致。

图15中,随着复合角的增大,对应截面的肾形涡对进一步向右偏移,同时气流在高度方向的速度继续减小,展向速度继续增大,与Model1的III截面(图13(c))相比,Model3在III截面(图15(c))的气流已经基本不存在涡旋流动,而近似为贴壁的水平流动,相邻气膜孔之间的展向掺混增强,温度沿高度方向进一步降低,且温度在展向分布更加均匀,同时气流在高度方向扩散的减弱也使得气膜具有较强的向前的运动能量,增加了沿轴向的气膜孔覆盖长度。

(a) I截面(b) II截面(c) III截面

图13 Model1的温度分布及速度矢量图

Fig.13 Velocity vector and temperature distribution based on model1

(a) I截面(b) II截面(c) III截面

图14 Model2的温度分布及速度矢量图

Fig.14 Velocity vector and temperature distribution based on model2

(a) I截面(b) II截面(c) III截面

图15 Model3的温度分布及速度矢量图

Fig.15 Velocity vector and temperature distribution based on model3

图16给出了3种模型热侧壁面在I、II和III截面的温度线图。由图16(a)可知,在I截面上,Model1在气膜孔的下游位置,存在2个低值区,而Model2和Model3只存在1个低值区,这是由于气膜出流的有效展向掺混引起的,且二者的温度相比Model1持续降低。图16(b)中II截面上,3种模型的温度分布规律与I截面类似,Model1的低值区依然在气膜孔下游,温度相比I截面下降约20 K,而Model2和Model3低值区的展向位置均发生变化,这是由于气膜出流方向变化导致的,温度相比I截面分别下降了约100 K和150 K,说明复合角的存在使得冷却气膜在周向分布更加均匀,从而形成温度较低的保护膜,提高了冷却效率,且随着复合角的增大,冷却效率逐渐升高。图16(c)中III截面上,Model1分布与II截面类似,Model2、Model3中低温区的位置依然沿展向变化,3种模型的热侧壁面温度均进一步降低,且温度的展向变化幅度逐渐减小,Model2和Model3中的展向最大温差小于20 K。

(a) Ⅰ截面

(b) Ⅱ截面

(c) Ⅲ截面图16 3种模型在不同截面热侧壁面的温度线图

Fig.16 Temperature distribution on different sections of hot side wall based on three models

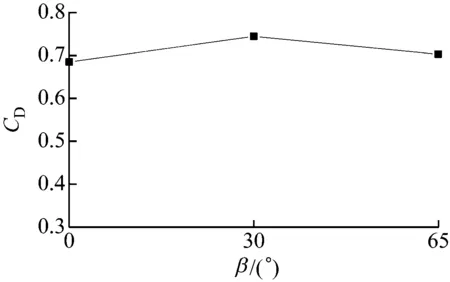

图17比较了吹风比为3.5时3种模型的流量系数CD。由图17可知,流量系数随复合角的增大先增大后减小,Model2中流量系数最高,近似为0.75左右,而Model3和Model1的流量系数相当,在0.68左右,流量系数随复合角波动变化范围较小,这与文献[17]的结论相似。由于不同复合角下小孔进口区域和孔内的流动状态不同,从而影响气流流经小孔的折转损失和孔内的实际流通面积,这些因素综合决定了流量系数的大小。

图17 复合角对流量系数的影响Fig.17 Influence of compound angle on the flow coefficient

5.2 实验结果分析

对Model1、Model2和Model3的换热特性进行了实验研究。图18为热侧壁面冷却效率分布图。由图18可知,在相同吹风比下,引入复合角后,Model2的冷却效率相比Model1有了明显升高,且覆盖区域增大,壁面温度更加均匀,同时随着复合角的继续增大,Model3的热侧壁面冷却效率继续升高,展向分布更加均匀,但变化幅度较小,这与数值模拟的结果一致。复合角的存在增强了气膜孔相邻列之间气膜的搭接,使得气膜展向覆盖效果得到显著增强。

(a) Model1(b) Model2(c) Model3

图18 3种模型的冷却效率实验云图

Fig.18 Experimental results of cooling efficiency based on

three models

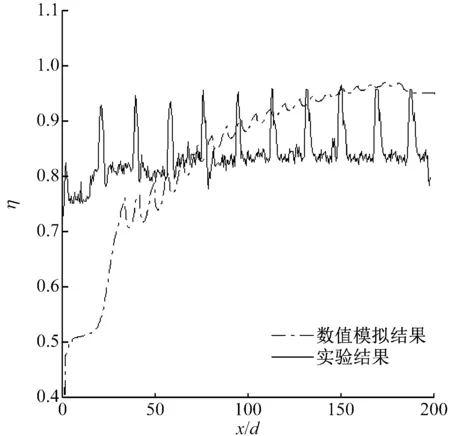

为了清晰观察不同孔排下冷却效率的区别,图19给出了热侧壁面中心位置过孔线上的冷却效率对比,给出了其沿轴向的变化规律,其中横坐标x/d为轴向距离与孔径的比值。从图19可以看出,在多斜孔板的前端,由于气膜尚未形成,冷却效率较低,在第一排气膜孔后,受到气膜覆盖的影响,冷却效率逐渐增大,在气膜孔附近,出现明显峰值,这是由气膜孔内壁面温度较低导致的;在相邻孔之间区域,冷却效率沿流向波动较小,这是由壁面内部强烈的导热以及实验中强烈的湍流导致的。3种模型变化趋势一致,Model3的冷却效率最高,Model2次之,Model1最低,这与数值模拟得出的结论一致。

图19 不同复合角下过孔中心线的冷却效率沿流向的变化规律

Fig.19 Variation law of cooling efficiency along the center line of hole at different compound angles

选取Model1,将其实验与数值模拟得到的沿轴向冷却效率进行对比(见图20)。从图20可以看出,数值模拟结果与实验结果变化趋势一致,但是由于实验中燃烧室旋流器带来一定的进口旋流效应,以及实验件的边界效应对流动换热也会产生一定影响,从而使得数值模拟结果与实验结果具有一定偏差。

图20 沿轴向冷却效率实验结果与数值模拟结果对比

Fig.20 Comparison of cooling efficiency along axis direction between experimental results and simulated data

5.3 实验误差分析

本实验是在主流燃气温度为Tf=660 K、冷却气流温度为Tc=330 K的条件下开展的。已知冷却效率η的计算式,则主流燃气温度Tf、冷却气流温度Tc以及热侧壁面温度Tw在测量时产生的误差会影响η的准确度,故由各个测量值的误差引起的冷却效率η的误差为

(2)

热侧壁面温度Tw一般在500 K以下,而测量的相对误差则由测量装置和测量方式决定。在测量热侧壁面温度时,采用的等温线接触敷设方式引起的热电偶测量相对误差小于0.2%。而温度巡检仪精度为0.01 mV,经查镍铬-镍硅K分度铠装热电偶分度表可确定相对误差小于0.05%,故热侧壁面温度的相对误差为

(3)

对于主流燃气温度的测量采用有不锈钢保护外壳的镍铬-镍硅热电偶,测量偏差为0.7%,相对误差为0.03%,故主流燃气温度的相对误差为

(4)

由于冷却气流的温度与环境温度相差不大,故测量过程中其与环境的辐射换热量可以忽略不计,由于测量温度较低,相对误差较大,但小于1%:

(5)

综上所述,可得出由各个测量所得误差引起的冷却效率η的误差为

(6)

6 结 论

(1) 引入复合角后,气膜孔出流发生偏转,对相邻两列气膜孔之间区域形成有效覆盖,冷却效果提高;当复合角增大为65°时,冷却效率与复合角为30°时接近,但是冷却效率的展向均匀性明显提高,降低了壁面的展向温度梯度。

(2) 引入复合角后,气膜孔出流方向产生相应偏转,对气膜孔孔间下游区域形成有效覆盖;气膜的轴向、展向流动均得到增强,高度方向扩散则相对减弱,减弱了气膜与主流的掺混,使得气膜下游的轴向与展向覆盖区域均有所增加。

(3) 相比复合角为0°时,复合角为30°和65°时的冷却效率相近,但30°时的流量系数最大,流量系数随复合角的增大先增大后减小,这是由小孔内气流的折转损失和孔内的实际流通面积综合决定的。