超临界蒸汽参数卧式余热锅炉概念设计与分析

赵子东, 阎维平

(华北电力大学 能源动力与机械工程学院,河北保定 071003)

随着天然气“西气东输”工程的完成和中俄天然气合同的签订,同时迫于大气环境压力的挑战,燃气蒸汽联合循环发电技术以其热效率高、投资费用低和环保条件好[1]等优点受到了广泛的重视。而余热锅炉作为燃气蒸汽联合循环机组的三大设备之一,在燃气轮机与蒸汽轮机之间起到承上启下的作用,余热锅炉的技术水平直接关系到燃气蒸汽联合循环机组的发电效率,因此对余热锅炉性能和结构设计进行研究十分必要。

余热锅炉结构对热力性能的影响不同,许多学者对余热锅炉设计进行了研究。吕丽华等[2-3]论述了燃气蒸汽联合循环余热锅炉设计时应考虑的关键因素;周曙光等[4-5]研究了9F级余热锅炉受压部件的设计特点,提出余热锅炉受热面模块、锅筒等主要受压部件的设计事项;刘建生[6]对典型余热锅炉受热面结构及模块膨胀设计等方面进行阐述;郑海英等[7]阐述了非受压部件中模块、墙板、连接墙板、各类挡板和膨胀节等的功能及设计理念;焦树建[8]比较了单压、双压和三压余热锅炉特性的差异,指出了在设计余热锅炉时必须着重考虑的若干问题。超临界直流余热锅炉是回收燃气轮机排气热量的理想装置[9]。梁庆娇等[10]对超超临界机组的动态特性进行了研究,建立了从省煤器、蒸发受热面、过热器到汽轮机的综合模型;连鹏等[11]分析了超临界直流锅炉的结构特点,为余热锅炉结构设计提供了参考;李金波等[12]介绍了U形立式直流余热锅炉的结构及受热面布置,其蒸汽参数为亚临界参数;英国Cottam电厂余热锅炉采用了直流蒸发器[13],燃气蒸汽联合循环试验电站的余热锅炉采用高压直流与中压汽包相结合的方式,使主蒸汽压力达到16 MPa。然而国内外已投入商业运行的燃气蒸汽联合循环机组均为亚临界机组[14],尚无燃气蒸汽联合循环超临界机组。

笔者根据燃气蒸汽联合循环的底循环高压系统采用超临界蒸汽参数,中低压系统采用亚临界蒸汽参数的设计思路,提出了超临界余热锅炉采用双层烟道卧式结构,高压蒸发器采用垂直对流蒸发管束的方式布置在余热锅炉上层烟道和下层烟道,中低压蒸发器仍然采用自然循环汽包结构,通过对高压直流蒸发管束的传热系数、烟气阻力和钢材消耗量的计算,得到了超临界余热锅炉烟道高度和高压直流蒸发管束结构,并对燃气蒸汽联合循环进行了热力性能计算。

1 超临界余热锅炉结构及特点

超临界余热锅炉整体采用双层烟道卧式结构布置,燃气轮机和余热锅炉的部分受热面布置在下层烟道,余热锅炉的其余受热面布置在上层烟道。其中高压蒸发器采用垂直对流蒸发管束穿过烟道隔板跨上层烟道和下层烟道布置,其主要优点如下:

(1)超临界余热锅炉高压蒸发器采用垂直对流蒸发管束,而中低压蒸发器仍然采用自然循环汽包结构,汽水系统简单,结构布置紧凑,成本较低,缩短了启停时间,具有更好的启停特性。

(2)目前投入运行的卧式余热锅炉烟道高度为30 m左右,超临界余热锅炉的高压直流蒸发管束上半部分布置在余热锅炉的上层烟道,下半部分布置在余热锅炉的下层烟道,在上下2层烟道之间设置烟气转向室使烟道高度达到40 m以上,余热锅炉内部保障了足够的垂直高度,实现了高压直流蒸发管束的垂直布置方式。尽管烟气流经烟气转向室会增加烟气侧的流动阻力,但由于燃气轮机排气压力较高,并不影响机组的经济性,只需采取导流措施即可避免烟气冲刷不均匀。

(3)超临界余热锅炉高压直流蒸发管束管内工质由下而上,下部为热水段,上部为过热段,中间为烟道隔板,隔板上部与下部同一受热管的直径不同,中间采用变径管连接,下层烟道管径小于上层烟道管径,防止高压直流蒸发管束上层过热段管内工质流速过大,并通过合理设计上层烟道和下层烟道的流通面积,以保持合理的烟气流速和管内工质质量流速。

(4)超临界余热锅炉高压蒸发器采用垂直对流蒸发管束布置方式,管内工质垂直向上一次流过高压直流蒸发管束,既克服了高压直流蒸发管束的水动力不稳定性,又降低了工质流动阻力,是最合理的布置方案。

(5)超临界余热锅炉使燃气蒸汽联合循环的主蒸汽参数达到了超临界状态,既提高了主蒸汽的做功能力,又实现了提高燃气蒸汽联合循环效率的目的。

2 超临界余热锅炉布置

2.1 燃气蒸汽联合循环参数

选取出力为397 MW的GE9HA燃气轮机为燃气蒸汽联合循环的顶循环,燃气轮机参数见表1。

表1 燃气轮机参数Tab.1 Gas turbine parameters

随着燃气蒸汽联合循环中燃气轮机排气温度的提高,提出以超临界蒸汽参数27 MPa/585 ℃为燃气蒸汽联合循环的底循环,蒸汽参数见表2。

2.2 布置方案

根据燃气蒸汽联合循环的顶循环采用397 MW的燃气轮机,底循环采用27 MPa/585 ℃的超临界蒸汽参数,超临界余热锅炉采用双层烟道卧式结构型式,受热面布置方案如图1所示。

表2 蒸汽参数Tab.2 Steam conditions

图1 受热面布置图Fig.1 Layout of heating surfaces

3 超临界余热锅炉设计

超临界余热锅炉采用三压再热、卧式、无补燃、自身除氧、带紧身封闭,余热锅炉主要由入口烟道、锅炉本体(受热面模块和钢架护板)、出口烟道、选择性催化还原(SCR)装置、烟囱、汽包、除氧器、管道和平台扶梯等部件以及给水泵和再循环泵等辅机组成。自带式除氧器设计压力为0.61 MPa,设计温度为159.5 ℃,利用余热锅炉低压锅筒降低凝结水中溶解氧的含量;为控制蒸汽温度,分别在高压过热器1与高压过热器2和再热器1与再热器2之间布置减温器1和减温器2,过热器减温水来自高压给水泵,再热器减温水来自给水泵中间抽头(中压给水)。

3.1 高压蒸发器设计

高压蒸发器采用强制流动一次上升的垂直对流蒸发管束布置方式,管子采用错列布置。工质由下部热水段变为上部过热段,密度减小,比体积增加,所以选取上层管径大于下层管径,以防止管内工质流速过大影响机组的安全性。

3.1.1 设计方法及计算

燃气轮机的燃料采用天然气,烟气无积灰且磨损较小,烟气流速选取10~14 m/s[15]。高压直流蒸发管束采用环形肋片管,在一定的换热量下,通过改变高压直流蒸发管束的高度选取环形肋片管的肋片节距和肋片高度。采用Matlab编程计算得到满足烟气流速的高压直流蒸发管束上层高度分别为 20 m、21 m、22 m、23 m、24 m、25 m、26 m、27 m、28 m和29 m,下层高度分别为18 m、19 m、20 m、21 m、22 m、23 m、24 m、25 m和26 m。

(1)管排数确定。

单根管子管内工质流通面积为

(1)

工质流通面积为

(2)

管子根数为

(3)

式中:A为单根管子管内工质流通面积,m2;H为工质流通面积,m2;qm为工质质量流量,kg/s;ρω为工质质量流速,kg/(m·s2);n为管子根数;din为管子内径,m。

(2)宽度和长度确定。

横向宽度为

a1=s1n1

(4)

纵向长度为

b1=s2n2

(5)

式中:a1为横向宽度,m;b1为纵向长度,m;s1为横向节距,m;s2为纵向节距,m;n1为横向排数;n2为纵向排数。

(3)高度确定。

在高压直流蒸发管束换热量一定时,对上层和下层不同高度、不同肋片节距的环形肋片管进行了传热系数、烟气阻力和钢材消耗量计算。

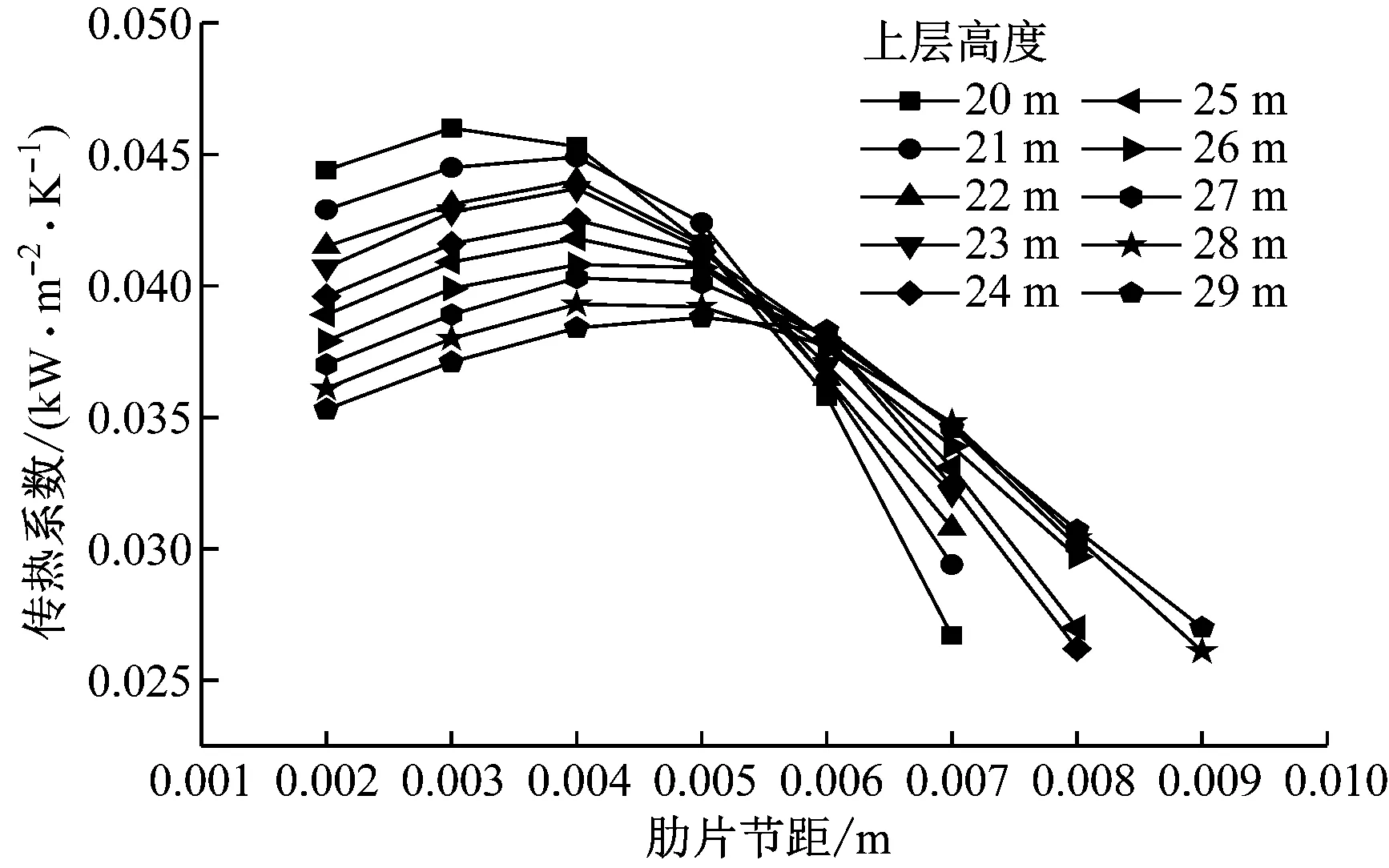

传热系数计算结果如图2和图3所示。由图2和图3可知,高压直流蒸发管束环形肋片管肋片节距较小时,传热系数随着高度的增加呈减小趋势,但随着肋片节距继续增加,传热系数又随着高度的增加而增大。传热系数直接影响了燃气蒸汽联合循环余热锅炉的受热面布置,在选取传热系数时,必须考虑余热锅炉的受热面布置以减小燃气蒸汽联合循环初投资。

图2 高压直流蒸发管束上层传热系数Fig.2 Heat transfer coefficient in upper layer of the high-pressure once-through evaporation bundles

图3 高压直流蒸发管束下层传热系数Fig.3 Heat transfer coefficient in lower layer of the high- pressure once-through evaporation bundles

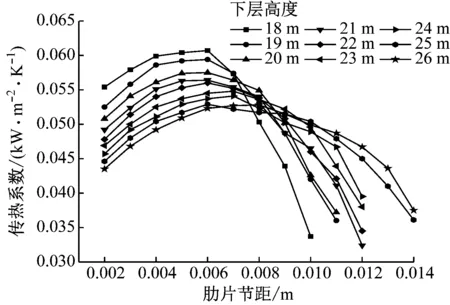

烟气阻力计算结果如图4和图5所示。由图4和图5可知,高压直流蒸发管束烟气阻力随着高度的增加呈减小趋势,但是减小的幅度逐渐降低,烟气阻力直接影响燃气轮机的出力,所以在选取高压直流蒸发管束高度时,必须考虑烟气阻力。

图4 高压直流蒸发管束上层烟气阻力Fig.4 Upper flue resistance of the high-pressure once- through evaporation bundles

图5 高压直流蒸发管束下层烟气阻力Fig.5 Lower flue resistance of the high-pressure once- through evaporation bundles

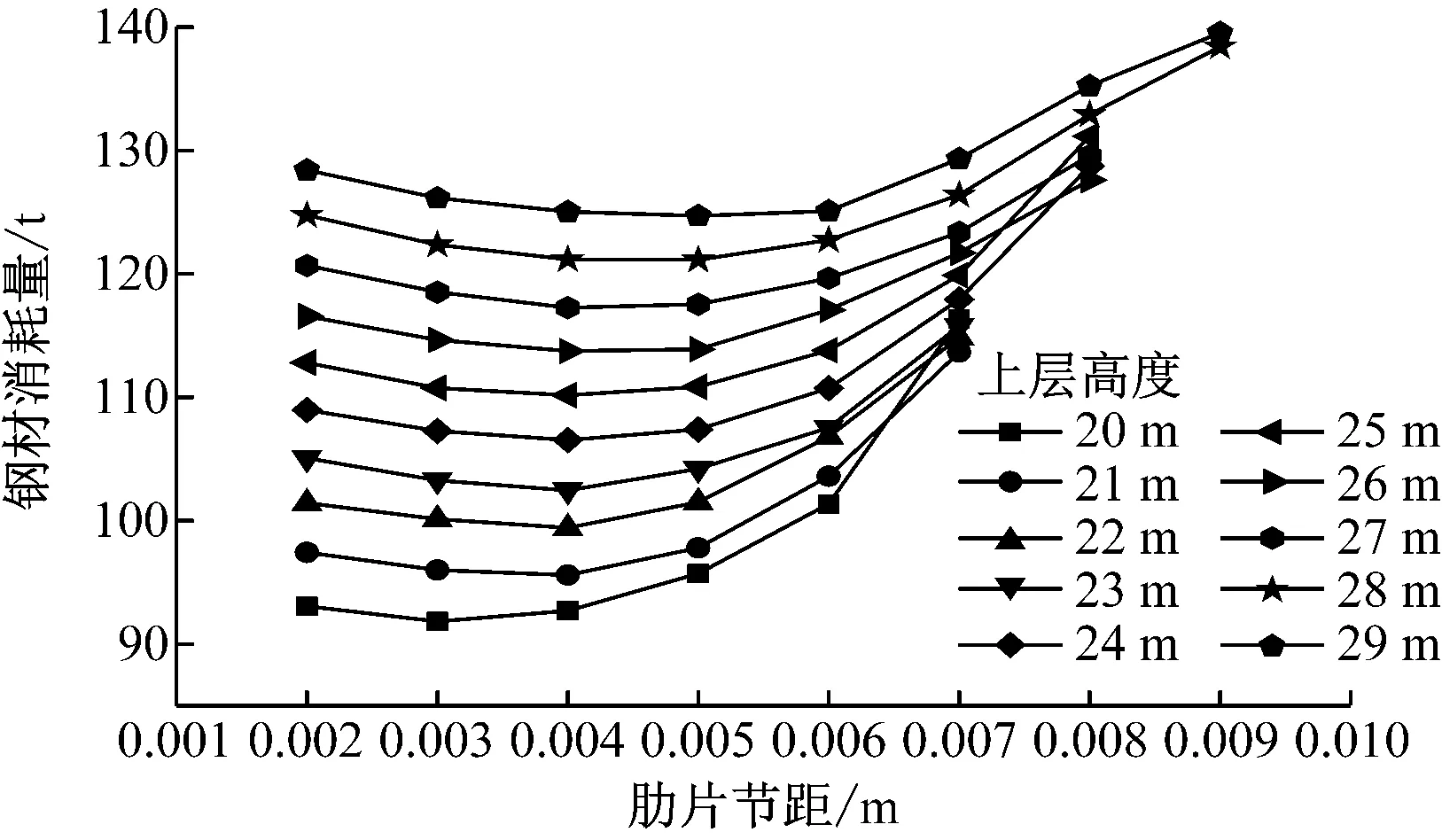

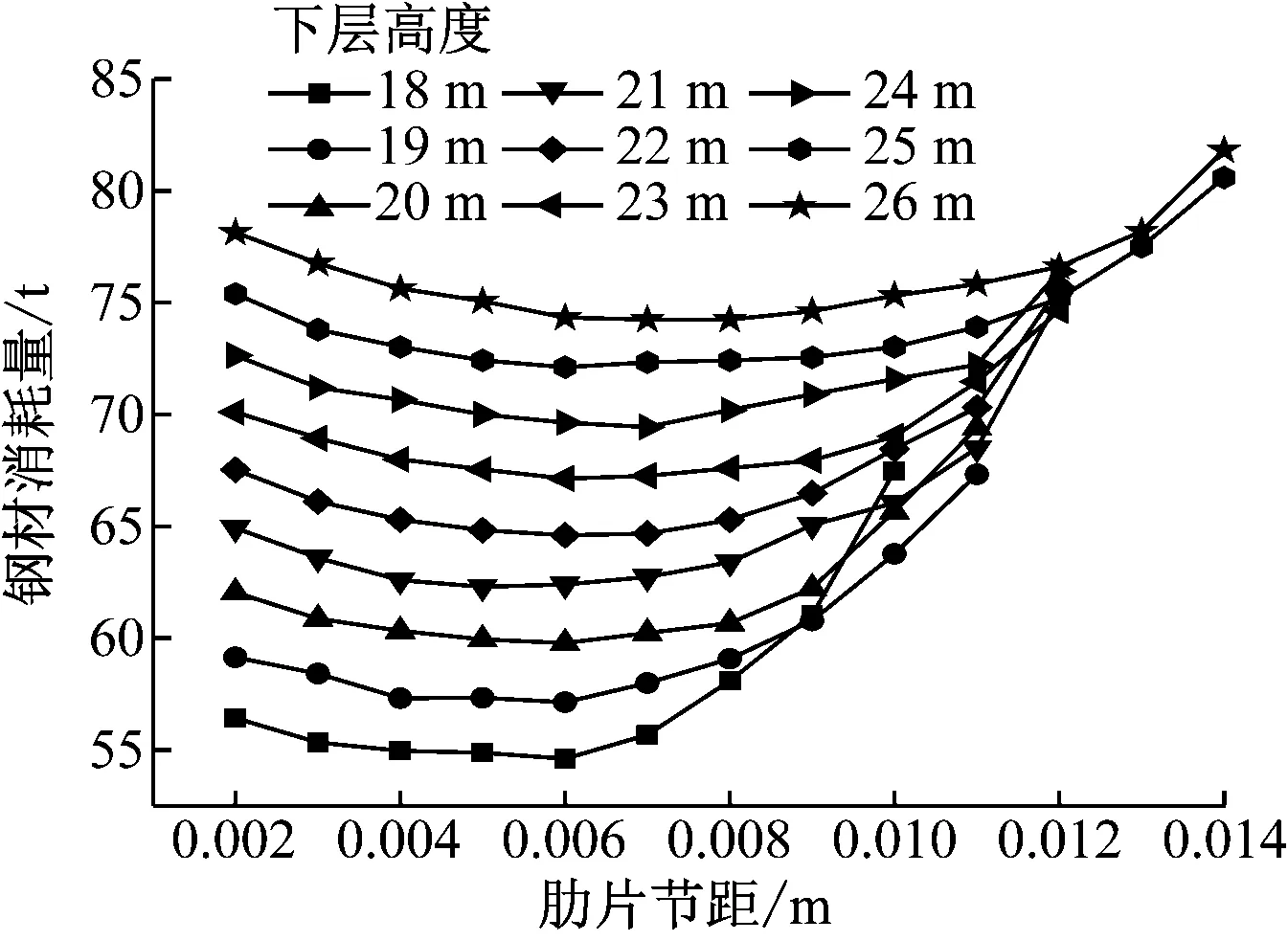

钢材消耗量计算结果如图6和图7所示。由图6和图7可知,高压直流蒸发管束钢材消耗量随着高度的增加呈增加趋势,钢材消耗量直接影响机组的初投资,钢材消耗量增加导致机组经济性下降,所以在选取高压直流蒸发管束高度时,必须考虑钢材消耗量以提高机组的经济性。

图6 高压直流蒸发管束上层钢材消耗量Fig.6 Steel consumption for upper layer of the high-pressure once-through evaporation bundles

图7 高压直流蒸发管束下层钢材消耗量Fig.7 Steel consumption for lower layer of the high-pressure once-through evaporation bundles

(4)肋片节距确定。

由图2~图7还可知,传热系数随着肋片节距的增加先增大后减小;烟气阻力随着肋片节距的增加而增大,但是增大的幅度是逐渐升高的;钢材消耗量随着肋片节距的增加先减小后增大。传热系数最大值对应的肋片节距同样是钢材消耗量最小值的肋片节距,而此时烟气阻力也相对较小。

3.1.2 设计结果及分析

从高压直流蒸发管束的传热系数、烟气阻力和钢材消耗量分析,既要保证较大的传热系数,也要确定较小的烟气阻力和较少的钢材消耗量,所以高压直流蒸发管束上层高度选取23 m,肋片节距选取0.004 m;下层高度选取21 m,肋片节距选取0.005 m。高压直流蒸发管束结构参数见表3。

表3 高压直流蒸发管束结构参数Tab.3 Structural parameters of the high-pressure once-through evaporation bundles

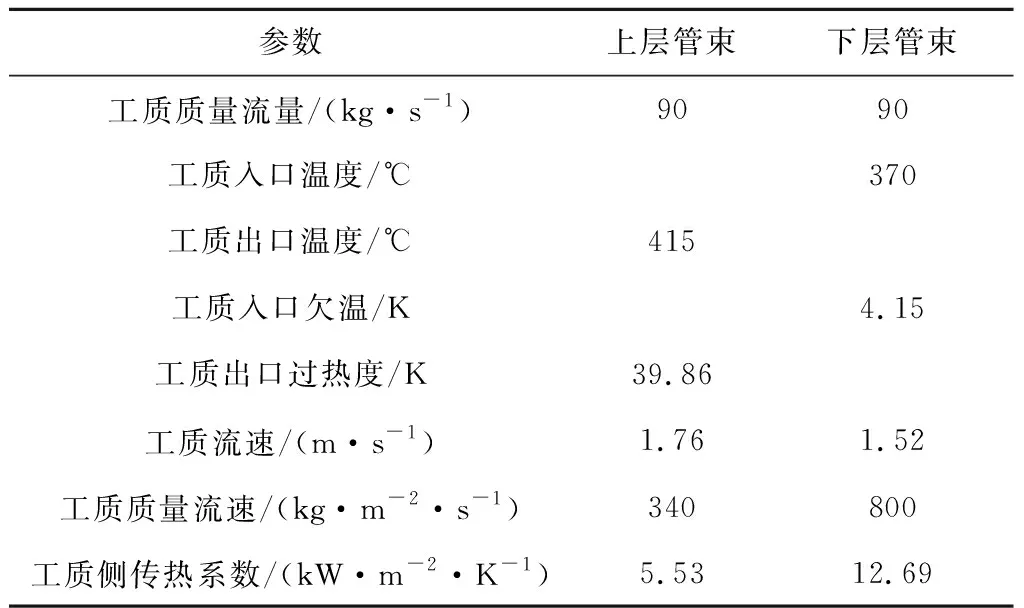

根据超临界余热锅炉高压直流蒸发管束的结构,对其管内工质参数进行计算,结果见表4。

表4 高压直流蒸发管束管内水和蒸汽参数Tab.4 Water and steam conditions of the high-pressure once-through evaporation bundles

由计算可得,超临界余热锅炉烟道宽度选取11.5 m,上层烟道高度选取23 m,下层烟道高度选取21 m。在超临界压力区,比定压热容值最大位置处的工质温度称为拟临界温度,拟临界温度两侧工质的状态不同,拟临界温度左边的工质是水,右边的工质是蒸汽[16]。由工质入口压力计算得到高压直流蒸发管束的工质拟临界温度为395 ℃,在工质温度为395 ℃时(高压直流蒸发管束21 m处),工质比体积增加,需增大管径以防止上层管内工质流速过大,而高压直流蒸发管束上层与下层管内工质质量流量是相等的,所以选取合理的上层和下层管内工质质量流速[17]可使上层管径增大,同时合理的管内工质质量流速既减小了工质流动阻力又防止了管内传热恶化的发生。

3.2 其他受热面设计

由于燃气蒸汽联合循环余热锅炉烟气入口温度较低,为获取一定的传热量,需要布置的受热面比常规煤粉锅炉大得多,因此超临界余热锅炉受热面均采用环形肋片管错列布置的结构,以增加换热面积。超临界余热锅炉的高压蒸发器结构设计不同于一般余热锅炉,采用垂直对流蒸发管束;而其余受热面的结构可根据一般余热锅炉进行设计与选取。其中过热器位于温度最高的余热烟气区,管内的工质为过热蒸汽,因此设计时需采用具有耐高温、抗氧化和抗蠕变能力的材料,既可以减少管子壁厚,又可以减少蠕变破坏的积累,从而改善过热器的性能。

4 燃气蒸汽联合循环热力性能分析

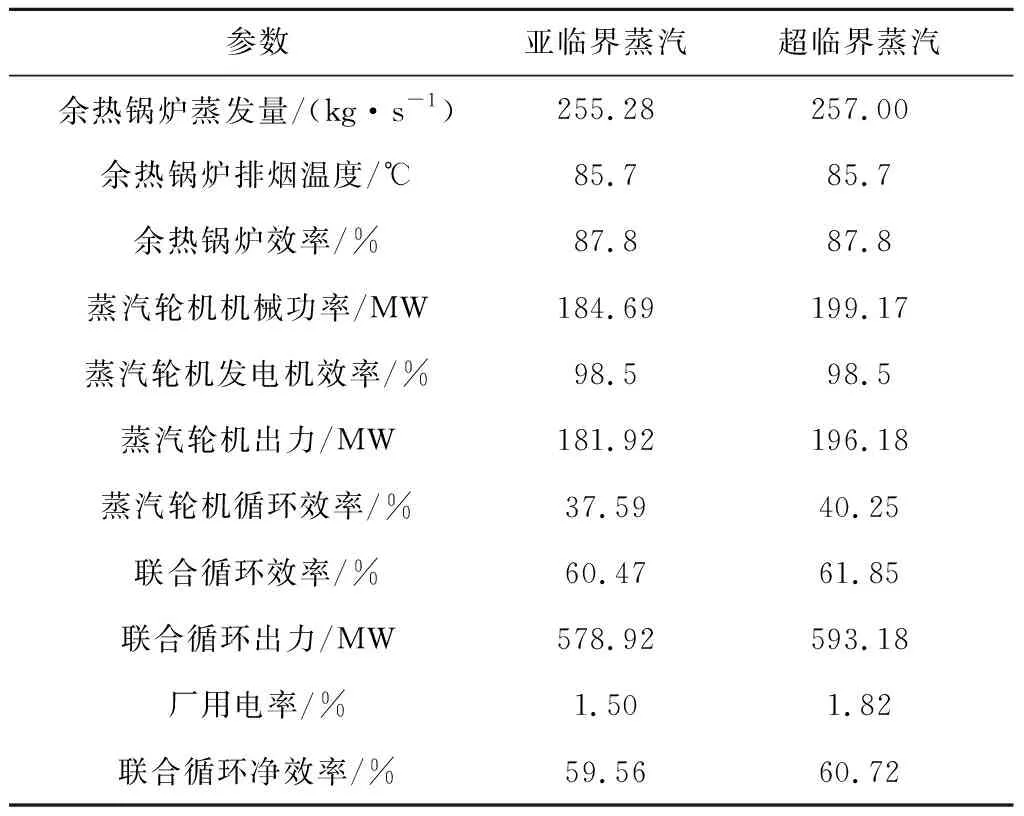

以表1燃气轮机参数为燃气蒸汽联合循环的顶循环,表2蒸汽参数为底循环,根据燃气蒸汽联合循环计算模型对2种蒸汽参数的联合循环进行热力性能计算,结果见表5。

表5 燃气蒸汽联合循环热力性能计算结果Tab.5 Thermal calculation results of the gas-steam combined cycle

由表5可知,在余热锅炉排烟温度相等时,超临界蒸汽参数比亚临界蒸汽参数的余热锅炉蒸发量增加了0.67%,蒸汽轮机出力增加了7.84%,联合循环出力增加了2.46%,厂用电率增加了0.32%,联合循环净效率提高了1.16个百分点。

5 结 论

(1)针对燃气蒸汽联合循环的底循环采用超临界蒸汽参数,提出了超临界余热锅炉双层烟道卧式结构布置方案,通过在余热锅炉烟道之间设置烟气转向室使余热锅炉内部形成足够的垂直高度,实现了高压直流蒸发管束的垂直布置和烟气的横向冲刷。

(2)超临界余热锅炉高压蒸发器采用强制流动一次上升的垂直对流蒸发管束布置方式,既克服了高压直流蒸发管束的水动力不稳定性,又减小了工质流动阻力,汽水系统简单,结构布置紧凑,成本降低,缩短了启停时间,具有更好的启停特性。超临界余热锅炉使主蒸汽参数达到了超临界状态,提高了主蒸汽的做功能力,达到提高燃气蒸汽联合循环效率的目的。

(3)通过计算选取余热锅炉烟道宽度为11.5 m,上层烟道高度为23 m,下层烟道高度为21 m。

(4)在余热锅炉排烟温度相等时,超临界蒸汽参数比亚临界蒸汽参数的联合循环出力增加了2.46%,联合循环净效率提高了1.16个百分点。