SMA人工肌肉模块的热力学分析及力位特性研究

,, ,

(中国科学技术大学精密机械与精密仪器系,安徽 合肥 230026)

0 引言

骨骼肌是人体运动系统的动力部分,具有致动、力位自感知、爆发和储能等功能[1]。近些年来,不同类型的驱动器也相应被提出并被验证其充当“人工肌肉”的可行性,包括传统的驱动器装置,如电动机[2]、液压执行器[3- 4]、气压执行器[5- 7]和智能材料,如电活性聚合物[8- 9]、压电、磁致伸缩合金和形状记忆合金(SMA)。相比于其他驱动器而言,SMA具有能量密度高、承载能力强、响应快、无声操作、灵活且具有自感知能力的优点,更接近于真实肌肉的特性[10],而且启动简单,只需通过低电压加热使其产生相变便可实现力和位移的输出[11]。

依据骨骼肌的组成原理,设计出一种新型SMA人工肌肉。该人工肌肉由若干个(假设数量为m)单人工肌肉模块串联而成,相当于骨骼肌中的肌节。每个单人工肌肉模块外部都由硅胶包裹起到保护和维持作用,相当于肌膜结蹄组织。在单人工肌肉模块中,又由若干(假设数量为n)SMA丝并联而成,相当于骨骼肌中并联的肌纤维或肌束。与骨骼肌类似,m决定了人工肌肉位移输出能力,n决定了人工肌肉的输出力。基于此,提出了一种力位混合控制策略,通过m和n的任意组合,便可以得到不同的力位输出,显然m和n越大,力位输出情况就越多(m×n种)。在此,设计了一款人工肌肉的演示样本(m和n均为4),对其开展了热力学分析及力位输出特性研究,并将其应用到仿生脚踝中对其驱动性能进行了验证。

1 单个人工肌肉模块的设计及制作

每个人工肌肉模块中包含一个人工肌肉骨架,该骨架是整个肌肉模块驱动的核心部件,由4路共8根SMA丝并联固定到两端固定板上而成,如图1所示。

图1 人工肌肉模块制作流程

4路SMA共用一个接地端,每路都可单独控制,故可产生4种不同的输出力。把制作好的人工肌肉骨架放入采用3D打印技术制成的浇注模具中;再将液态硅胶混合物(Ecoflex A料与B料质量比为1∶1)浇注到模具中,值得注意的是在液态硅胶混合物浇筑前后都需放入真空泵中抽离气泡;室温下固化2小时后取出,便可得到已经成型的人工肌肉模块。

本文中之所以采用Ecoflex硅胶作为柔性材料,是由于Ecoflex无毒无色,液态时流动性好、兼容性强且固化后具有良好的弹性、耐热性及防水性,完全可以起到保护和支持的作用。设计中使用的SMA丝由美国DYNALLOY公司生产,相变温度约90 ℃,直径为0.15 mm。SMA丝的部分参数和人工肌肉模块的主要尺寸如表1所示。

表1 SMA丝主要参数及人工肌肉模块尺寸

2 人工肌肉模块热力学分析

对于温度诱导相变的SMA丝而言,其驱动原理是靠电流加热使其自身温度改变从而完成马氏体相与奥氏体相之间的相互转换,最终实现力与位移的输出。为了分析整个驱动过程中的热量传递情况及长时间工作造成的热积累现象,基于COMSOL Multiphysics多物理场仿真软件对单个的人工肌肉模块进行了热仿真实验。在仿真实验中,设置的加热电流是1.2 A,工作频率为1 Hz,每个周期中加热时间为300 ms,仿真结果如图2所示。

图2 热仿真实验结果

图2a展示的是仿真环境中的人工肌肉模型,图2b表示的是截面X-X不同时刻的温度分布云图,通过云图可以明显地看出1个周期内的热传递情况。主要表现为:在加热阶段SMA丝及周边温度逐渐升高,在冷却阶段温度不再上升但以SMA丝为热源向外呈辐射状传递热量。并且由于每个周期冷却阶段总会有部分残余热量来不及散掉,经过若干工作周期后会有热量的积累现象。若热积累严重将会使SMA丝进入疲劳状态导致人工肌肉无法正常工作。为了更加直观地显示热积累现象,在SMA丝附近取了一采样点P,并将其在15个工作周期内的温度实时记录,如图2c所示。通过P点的实时温度曲线,可以很容易地看出,每个周期内的加热过程温度升高,冷却过程温度下降,但随着时间的推移,其整体温度呈现上升的趋势。

由于热积累现象的存在,合理安排1个工作周期中加热与冷却时间显得尤为重要。在之前的研究成果中[12- 13],提出并验证了一种基于电阻自反馈的自适应加热策略,其工作原理可简单地描述为:通过实时获得SMA丝在相变过程中的电阻值,来确定其相变状态,进一步控制加热电流的通断,实现加热时间与冷却时间之间的最优分配,从而有效地抑制热积累现象。该加热策略使SMA丝具有了如真实肌肉相似的自感知与反馈能力。

3 力位输出特性实验

3.1 位移输出能力测试

对人工肌肉模块进行了位移输出能力的测试。在实验中采用的加热电流为1.2 A,加热时间持续300 ms。图3给出了5次实验的结果。由图3可知,5次试验结果较为接近,人工肌肉模块的输出位移大约为4 mm,由于其有效作用长度为80 mm,所以人工肌肉的形变大约在5%。这与利用仪器DMTAQ800测得的SMA丝DMA曲线中的形变量一致。

图3 SMA丝位移输出测试

3.2 位移与静负载关系测试

为了确定人工肌肉的带载能力,对其输出位移与静负载关系进行了实验探究。实验装置原理如图4所示,通过STM32控制器发送控制信号给外围开关电路,控制加热或冷却,同时采集电阻反馈信号。利用精度为0.001 mm的激光位移传感器测量SMA的收缩位移,并将测得的数据传送到数据采集卡(PCI- 1741U)进行处理。

实验测得的单根SMA丝输出位移/形变与静负载关系曲线如图5所示。由实验结果可知,在外界静负载小于12 N时,单根SMA丝的位移输出为4 mm左右即形变量在5%左右,与位移输出能力实验中结果一致,这段负载区域为单根SMA丝的有效工作区域。但是当外界负载大于12 N时,SMA丝的位移输出能力急速下降,并且由于外界的大负载作用,SMA丝在运作后无法恢复到原长,此段负载明显超出单根SMA丝的承受能力,为过载区域。所以,对人工肌肉中所使用的单根SMA丝而言,其可承受的最大负载为12 N左右。

图4 实验装置示意

图5 位移/应变与负载关系曲线

3.3 力位分阶输出实验

由之前的实验得知,每个人工肌肉模块输出位移为4 mm左右,人工肌肉模块中每根SMA丝可承受负载约为12 N。将4组人工肌肉模块串联制成人工肌肉样机,控制人工肌肉模块工作的数量使其输出不同的位移,控制每个肌肉模块中SMA丝的工作数量使其具有不同的带载能力,实验结果如图6所示。由图6可以看出,每条位移- 负载曲线都与前面测得的1根SMA丝的位移- 负载曲线类似,并且有明显的位移或力的叠加现象,即可实现力与位移的分阶可控输出。

图6 力位分阶输出实验结果

4 仿生脚踝实验

为了验证人工肌肉的性能,将其应用到单自由度的仿生脚踝中。由于真实脚踝的运动分为向上背屈与向下跖屈,所以将人工肌肉分列到脚踝关节2侧以实现跖屈与背屈2种运动,如图7a所示。对仿生脚踝的运动角度与输出力进行了相关实验研究,实验装置如图7b所示。

图7 仿生脚踝原理及实验装置

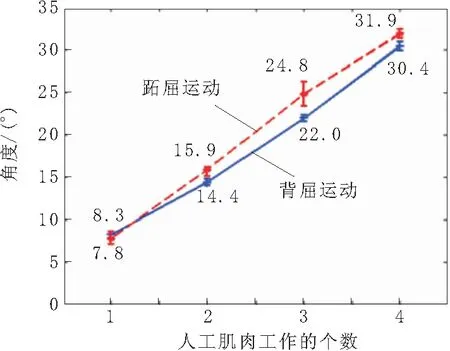

4.1 仿生脚踝运动角度实验

利用欧姆龙公司型号为E6B2- CWZ1X,分辨率为1 000 P/R的旋转编码器对仿生脚踝的输出角度进行测量。实验结果如图8所示,仿生脚踝的输出角度分阶可控,在人工肌肉模块工作个数为1,2,3,4时,所对应的背屈运动角度分别为8.3°,14.4°,22.0°和30.4°,跖屈角度分别为7.8°,15.9°,24.8°和31.9°。背屈角度比跖屈角度要小一些,这可能是因为背屈运动需要克服脚板的重力造成的。

图8 仿生脚踝运动角度

4.2 仿生脚踝输出力矩实验

输出力矩实验分2种实验条件进行,一种是测量仿生脚踝的爆发力输出,实验条件是通过大电压短时加热,加热电压为40 V,加热时间为50 ms;另一种是测量仿生脚踝的正常输出力,实验条件是加热电压14 V,加热时间300 ms。利用JLBS- M2拉压力传感器对仿生脚踝输出力进行测量。实验结果如图9a和图9b所示,仿生脚踝的爆发力和非爆发力都可以分阶可控输出,在人工肌肉模块中SMA丝工作个数分别为1,2,3,4时,所对应的爆发力矩输出分别为 4.6 N·m,9.27 N·m,12.11 N·m和16.18 N·m,非爆发力矩输出分别为0.59 N·m,0.74 N·m,0.92 N·m和1.09 N·m。

图9 仿生脚踝输出力矩

5 结束语

根据骨骼肌的组成原理,设计了一种基于SMA的人工肌肉,并对人工肌肉模块进行了热力学仿真,分析了电加热过程中的热量传递情况与存在的热积累现象。根据人工肌肉模块的组成特点,提出了一种力位混合控制策略,实验表明该控制策略可实现人工肌肉力与位移的分阶可控输出。人工肌肉在仿生脚踝中表现出良好的驱动效果,并且仿生脚踝的输出角度与输出力可以实现分阶可控。该人工肌肉不仅运动机理与真实的骨骼肌相似,而且简化了SMA丝的控制,仅通过控制各根SMA丝的通断便可实现力位的多种组合形式。但是如何将人工肌肉小巧化,如采用折叠的形式减少纵向尺寸,如何应用在各式各样的柔性机器人中等,这些将是未来的研究内容和工作。