某机载雷达频综器减振方案优化与试验评估

(1.中国电子科技集团公司第三十八研究所,安徽 合肥 230088;2.国家级工业设计中心(中电38所),安徽 合肥 230088)

0 引言

频综器作为机载雷达的参考时钟,其性能的好坏与整个雷达的性能相关[1]。为了提高雷达的探测精度,增强雷达在强干扰环境下检测弱信号的能力,要求频综器具有较好的频率稳定度和疲劳耐久性。某机载雷达频综器,在其原有设计方案中,为了追求最佳的隔振效率,保证频综器低相噪、高稳定性的要求,采用了2个钢丝绳隔振器进行隔振。在对频综器进行摸底试验时,虽然该减振设计方案减振效果较好,电讯指标满足设计要求,但在试验过程中发生了隔振器钢丝绳破断故障,并且在试验现场采取了2种替代的隔振方案均未能解决隔振器失效的问题。针对隔振器自身的结构耐久性能不能满足使用要求的问题,开展某机载雷达频综器隔振优化设计和改进,以获取一种最佳的隔振设计方案,使其同时满足电讯性能指标和结构疲劳耐久性要求。

1 频综器减振原理

通常在静态环境下,频综器具有较好的性能,具有低相噪、低杂散和快捷变频的特性,但是在动态环境下,这些指标将会急剧恶化,这是一个典型的机电耦合问题。一方面,频综器中包含晶振、时钟本振等电子元器件,其对振动尤为敏感,微小的振动将导致性能指标的下降[2- 3];另一方面,动态环境下,过大的振动响应会造成设备的强度破坏和疲劳破坏[4]。

然而对于机载雷达,在飞机起飞、降落及飞行过程中会受到从飞机平台传递来的振动和冲击,过大的振动或冲击将直接影响频综器的性能,这将会极大地降低雷达的探测距离和精度,甚至导致其无法正常工作。为了确保机载雷达在飞行过程所经历的各类振动环境中,最可靠、最充分地发挥其设计性能,需要对频综器等关键设备进行减振设计。对机载设备进行减振一般有如下几个方法:从优化设备结构形式上进行减振设计;安装阻尼器,增加系统阻尼来减小系统振动响应;安装吸振器,将电子设备的振动响应转移到吸振器的振子上;安装隔振器,将电子设备的振动响应进行隔离,以减小传递到电子设备的振动等。优化设备结构形式的方式,通常需要在设计前期就介入,采用数值模拟等方法基于最优传力路径对电子结构形式进行优化[5- 6],尽量提高设备的固有频率,并且使设备的固有频率避开不利频段,如振动输入谱线的窄带频段;增加阻尼降低系统的振动响应,通常可以采用一些大阻尼材料进行设计、涂覆阻尼涂层、安装阻尼器的方式来进行[7- 8];安装吸振器的方法是在电子设备上附加一定的质量弹簧阻尼系统,将电子设备的振动转移到吸振器的振子上,这种方式不需要对原有设备进行更改,但会增加附加重量[9];安装隔振器的方式进行减振是在电子设备和安装平台之间串联隔振器,将电子设备与安装平台进行隔离,从而减小平台与电子设备之间的振动传递,对于机载电子设备来说,通常是减小机载平台传递到电子设备的振动响应。鉴于实施简单、减振效果明显的优点,安装隔振器的方式进行减振受到了设计师的广泛青睐,特别是在机载电子设备领域应用最为广泛[10- 12]。隔振器的种类繁多,但是在机载电子设备的减振设计中,为了适应机载恶劣环境下对其耐久性、腐蚀性和无源等要求,通常采用金属橡胶隔振器和钢丝绳隔振器等被动隔振器。

2 某机载雷达频综器及原减振设计方案

2.1 频综器结构与减振方案

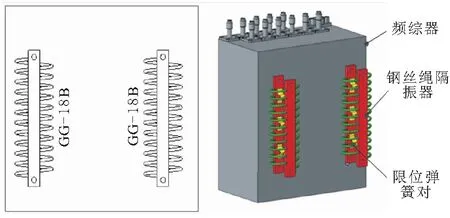

如图1a所示,某机载频综器为立方体结构,由时钟本振和晶体振荡器构成,其尺寸为200 mm×125 mm×58 mm,总重量为1.3 kg。受天线内部安装空间的限制,频综器采用壁挂式安装方式。在前期方案中,为了对频综器进行减振,采用某厂家生产的2个GG- 18A型钢丝绳隔振器(如图1b所示),并且隔振器的安装方式为上下平行且水平布置。GG- 18A型隔振器的样本参数如表1所示。

图1 某机载频综器及其原始减振设计方案

表1 某厂家生产的钢丝绳隔振器样本参数

2.2 原减振方案试验验证情况

为了验证该机载频综器减振设计方案的可行性,对其进行了摸底性试验。摸底试验振动量级为功能振动试验量值,具体的振动输入功率谱曲线如图2所示。

图2 某机载频综器功能振动输入功率谱曲线

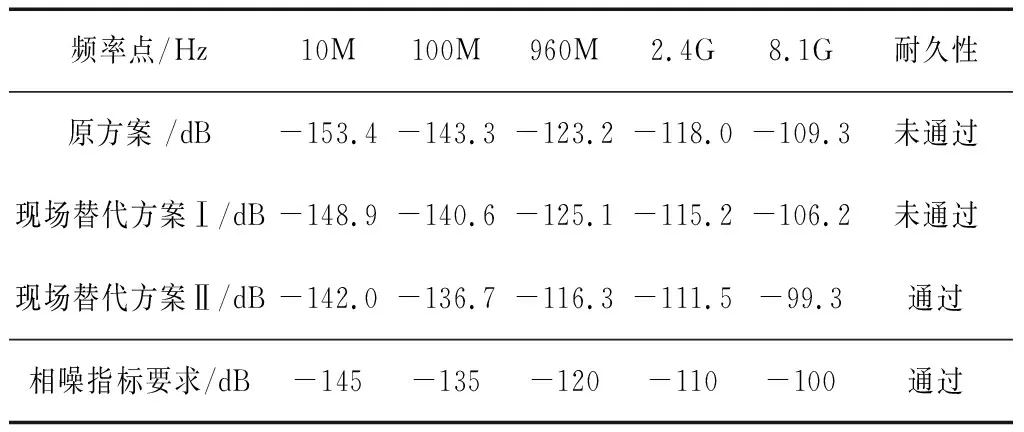

试验过程中频综器的相噪指标表现良好。由于Z方向(垂直方向)振动时频综器相噪特性相比其他2个方向较差,为不失一般性,这里给出Z方向振动下某特定接口上相噪指标测试结果,具体见表2中原方案测试值所示。由相噪指标测试显示,原方案的动态相噪均满足指标要求。

表2 几种减振方案下频综器动态相噪指标值和耐久性能

虽然在试验过程中,频综器相噪指标表现良好,但是在试验过程中出现如下问题:振动过程中,频综器低频位移响应很大,频综器晃动非常明显;隔振器上下安装板之间偶尔会发生间歇性碰撞;振动方向为Z向时,频综器振动最为剧烈,并且在该方向振动的第24 min,上端隔振器的钢丝绳发生了疲劳破断故障,如图3所示。可见其结构的疲劳耐久性不能满足设计要求。

图3 频综器隔振器的钢丝绳发生疲劳破坏

2.3 现场处置情况和结果

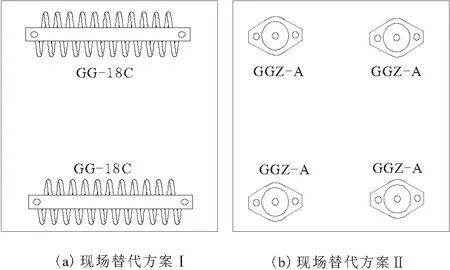

隔振器断裂故障发生之后,在试验现场先后采用了2种替代方案进行频综器的隔振。如图4所示:现场替代方案Ⅰ为采用同尺寸的GG- 18C钢丝绳隔振器替换GG- 18A钢丝绳隔振器,GG18C隔振器相比GG18A隔振器具有较高的刚性,如表1所示;现场替代方案Ⅱ为采用与原隔振器高度相同的4个GGZ- A型干摩擦金属橡胶隔振器替代GG- 18钢丝绳隔振器。

图4 2种现场替代方案

2种替代方案下频综器的动态相噪如表2所示。由试验结果可知:采用替代方案Ⅰ,频综器的相噪指标相比原方案略有恶化,但均在动态指标设计范围内,并且能够顺利通过3个方向上的各1 h的功能振动试验,但是没有通过耐久性振动试验的考核(耐久性振动试验量级为功能振动试验量级的1.6倍,试验时间为每个方向3 h);采用替代方案Ⅱ,隔振器虽然通过了3个方向各3 h的耐久性振动试验,但是频综器的动态相噪指标恶化明显,不满足设计指标要求。

频综器的2种替代隔振方案的试验结果表明,隔振性能好,满足频综器电讯指标的隔振方案,其疲劳耐久性能不满足使用要求;疲劳耐久性能满足使用要求的隔振方案,其频综器指标不满足设计要求。

3 原减振方案缺陷分析

为了解决频综器隔振器破断问题,需要对原减振设计方案进行分析,找出其薄弱和不合理的地方,并且在此基础上设计出既能满足疲劳耐久性要求,又能满足频综器电性能设计要求的改进型减振方案。

分析原设计方案中隔振器钢丝绳破断故障有以下几种原因:

a.系统共振导致的低频大位移振动。隔振系统固有频率与振动试验输入功率谱曲线的第1个窄带峰值频段相近。根据表1所示的隔振器样本参数,并结合频综器的重量近似估算[13],频综器与隔振器组成的隔振系统,其一阶固有频率约为18~29 Hz的范围内,这正好靠近振动试验输入功率谱曲线的第1个窄带峰频段(25~32 Hz),这将引起系统明显的振动放大或者产生共振。这对钢丝绳隔振器极为不利,因为大位移会导致隔振器结构内部产生大的应变,根据Miner累积疲劳理论的一般特性,这种大应变带来的疲劳损伤会消耗更多的疲劳寿命,可见这种低频大位移振动是导致疲劳破坏的主要原因。

b.无限位功能。钢丝绳隔振器本身不具有限位功能,并且由于天线内部安装空间的限制,频综器结构上也无限位设计。频综器在随机振动过程中,当某时刻振动位移超过隔振器上下安装板之间的间距时,就会发生碰撞。

c.隔振器安装方式不恰当。钢丝绳隔振器是由钢丝绳螺旋绕制而成,并且最终靠平行于轴向的上下2个压板固定成型。在压板中间预留有圆孔,使钢丝绳穿过。具体结构如图1所示。由于钢丝绳的这种构型,其在3个方向上的刚度和阻尼均不相同,另外由于钢丝绳是穿过压板中间的圆孔的,因此能够释放绕着圆孔轴向的自由度。这样对于整个隔振器来说,沿着隔振器轴向上的力会被一定程度的释放,并且轴向力主要带来钢丝绳的扭转;而另外2个方向上的力从结构形式上是不能得到释放的,是需要靠钢丝绳根部(隔振器破断的断点)直接承受。

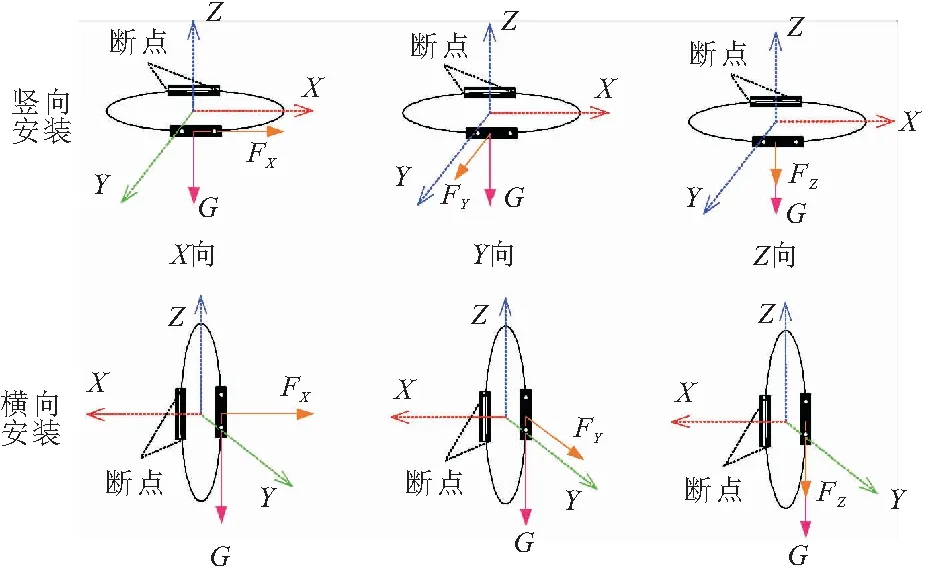

如图5所示,给出了隔振器轴向沿水平方向和轴向沿竖直方向2种不同安装方式下,分别在3个方向上振动时,钢丝绳的受力情况简图。

图5 2种不同安装方式下隔振器受力简图

钢丝绳隔振器轴向沿竖直方向安装时,3个方向上的重力G和Z方向上的振动力FZ均沿着隔振器轴向,这几种力产生的位移,能够在结构形式上得到一定的释放,不会给断点位置带来太大的负担。断点位置仅需要承担FX和FY2个方向振动力。

钢丝绳隔振器轴向沿水平方向安装时,仅有X方向上的振动力FX是沿着隔振器轴向的,也就是仅有FX在结构形式上得到释放。然而3个方向上的重力G,FY,FZ均垂直于隔振器轴向,不能从结构形式上得到释放,需要靠断点位置直接承担。

基于以上分析,对于该频综器的这种壁挂式安装方式,将钢丝绳隔振器的轴向沿着竖直方向进行安装要明显优于沿着水平方向进行安装,而在原减振方案中,选择了后者,这显然不利于隔振器的抗疲劳和耐久。

4 减振设计优化改进

在原方案缺陷分析的基础上,进行频综器隔振方案的优化,在优化过程中需要尽量减少对原有接口和安装所需空间尺寸改动。具体的优化改进方案如图6所示。

图6 改进后减振设计方案

在隔振器的型号选择上,由于安装空间的限制继续采用钢丝绳隔振,将隔振器的型号调整为GG- 18B。如表1所示,GG- 18B隔振器外形尺寸与GG- 18A相同,刚度介于GG- 18A和GG- 18C之间。结合频综器自重量,根据样本参数近似估算系统固有频率近似于40~65 Hz之间,能够有效地避开振动试验输入功率谱曲线。

在隔振器布置方式上,将原方案中2个钢丝绳隔振器上下平行并且水平安装的方式,更改为2个钢丝绳隔振器左右平行并且竖直安装。这样就使得隔振器轴向沿着水平方向改为轴向沿着竖直方向,有利于隔振器的疲劳耐久性。

在钢丝绳隔振器内部,在钢丝绳上下底板上安装3组防撞对,防撞对为小拱形弹簧片状,上下防撞对之间保留了一定的空间。在正常振动情况下,上下防撞对之间不会发生碰撞;当发生冲击或者异常振动时,上下弹簧片之间才发生接触和变形,以吸收冲击和碰撞的能量,进而避免频综器发生过大的撞击。

5 试验评估

为了评估优化后的隔振方案能否既满足隔振器疲劳耐久性使用要求,又符合频综器动态相噪指标要求,对改进后的频综器隔振方案进行试验评估。在试验中,为了引入比较,同时测试改进方案和原方案2种隔振方案下,频综器的动态相噪指标、振动响应,及耐久性振动试验时间。

5.1 试验测试系统

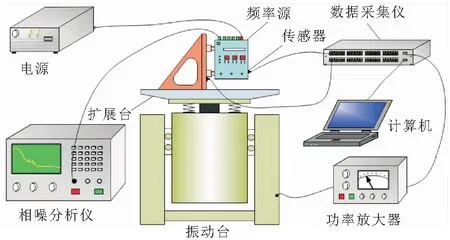

如图7所示,试验测试系统包括2个部分:相噪测试系统和振动测试系统。相噪测试系统由频综器、电源和相噪测试仪组成;振动测试系统由加速度传感器、振动数据采集分析仪、计算机、振动台及其功率放大器等组成。

图7 振动相噪试验评估系统

试验中,频综器通过隔振器安装在试验夹具上,试验夹具再安装在振动台上。2个加速度传感器,一个作为控制传感器C01安装在隔振器与试验夹具连接位置附近的夹具上;另一个作为监测传感器M01安装在频综器上。

5.2 试验测试及结果分析

试验测试现场如图8所示,试验分为2个阶段。第1阶段,在功能试验量级下,分别对原隔振方案和改进后的隔振方案的频综器动态相噪值及振动响应曲线进行测试。考虑原方案中隔振器的疲劳耐久性问题,对原方案进行相噪和振动响应测试时,每个振动方向均采用1组新的隔振器。第2个阶段,为耐久性振动试验量级下,测试2种隔振方案的耐久性时长。具体的测试结果如表3和图9所示,不失一般性,这里同样给出Z方向上,频综器相噪值和振动曲线的测试值。其中,表3为2种隔振方案下,频综器动态相噪值;图9为2种隔振方案下,频综器上监测点振动响应曲线。

表3 改进前后频综器动态相噪值对比

图8 试验测试现场

图9 改进前后频综器振动响应对比

由图9所示频综器振动响应曲线可见,相比输入曲线,2种方案下频综器振动响应曲线大体相当,在低频段对振动均有一定的放大作用,在高频段对振动均有明显的衰减作用。改进方案相比原方案,起始隔振频率由51 Hz升高到82 Hz,这是因为改进方案中采用了GG- 18Y隔振器,其刚度要大于原方案中GG- 18的缘故。虽然起始隔振频率有所增加,但是改进方案在低频段对振动响应的放大作用要明显小于原方案。这一点对隔振器的疲劳耐久性具有明显的作用,因为疲劳破坏的主要损伤来自于低频大位移振动。改进方案的整体振动均方根值为3.56g,相比原方案的3.24g,增加了0.32g,增加不明显,但是改进方案的振动响应曲线较原方案更加平滑,这说明新方案振动响应更加趋于一种较为稳定的状态,并且振动过程中突发的冲击较小。

从2种隔振方案下频综器相噪值比较可见,2种隔振方案下,频综器的动态相噪指标值均满足设计指标要求,并且改进方案下相噪值要略优于原方案,这应该得益于改进方案中频综器具有更加稳定的振动响应。

通过试验结果可见,改进隔振方案相比原方案最大的改进在于其隔振系统的疲劳耐久性能上。原方案在3个方向上进行耐久性振动试验均采用全新的隔振器,其振动耐久性试验分别为33 min,29 min和14 min;改进方案仅仅1组隔振器就通过了3个方向各3 h的耐久性振动试验,可见其耐久性能得到了显著提高,满足设计要求。

6 结束语

针对某机载雷达的频综器隔振系统在摸底性功能振动下发生疲劳破坏的问题,开展优化设计与试验验证。综合动态相噪和耐久性测试结果,改进方案既满足电讯指标要求,又满足疲劳耐久性要求。改进方案的动态相噪指标和耐久性要求均满足设计要求。