曲轴渗碳淬火后的缺陷分析及工艺改进

■ 张晓阳,齐永丰

扫码了解更多

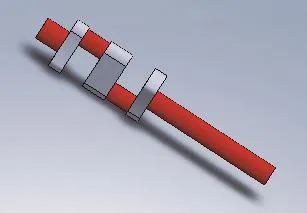

为了提高曲轴的使用寿命,某些生产厂家曲轴材质选用渗碳钢,并对曲轴进行渗碳淬火处理。本文涉及的曲轴技术要求如下:曲轴采用模锻成形,材质20Cr,渗碳层深度1~1.5mm,表面碳浓度0.8%~0.9%,渗碳淬火后硬度55~60HRC。曲轴如图1所示,图中红色区域为工作面(该表面需进行渗碳淬火处理)。

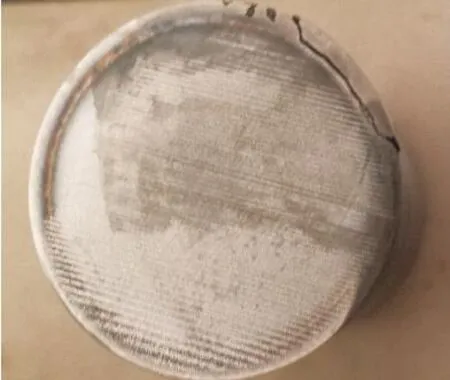

原工艺采用渗碳后直接降温淬火。检验过程中发现硬度在45~50HRC,未达到要求。在喷砂处理过程中,发现渗碳层局部剥落,表面存在裂纹等现象,如图2所示。为查找曲轴硬度不足、渗碳层局部剥落、产生裂纹的原因,对其进行了金相组织观察,对渗碳淬火工艺进行了改进。

图1 曲轴示意

1. 曲轴渗碳淬火缺陷分析

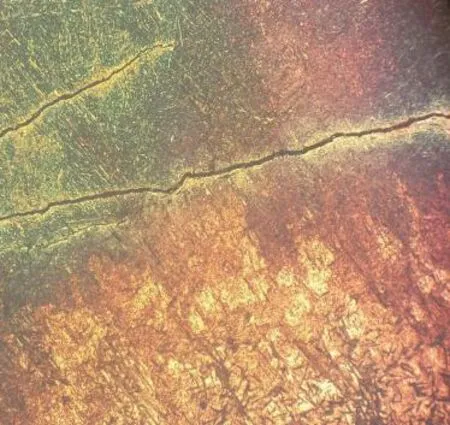

在渗碳层局部剥落位置取样(横截面),进行宏观形貌观察,发现局部几乎完全剥落的剥离裂纹,裂纹产生在渗碳层与基体过渡区域,如图3所示。

图2 曲轴渗碳淬火后局部剥落

图3 渗碳层局部剥落

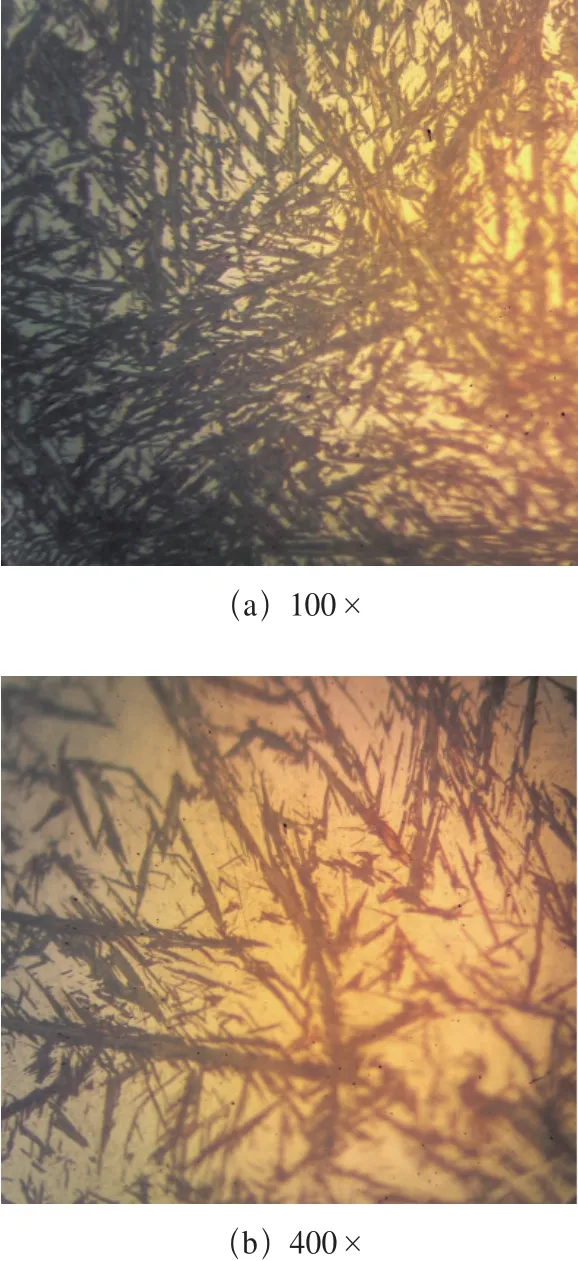

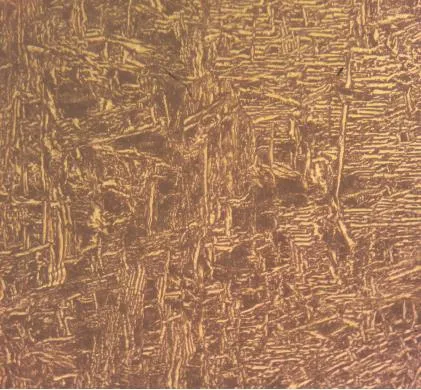

对曲轴进行金相组织观察,以判定裂纹产生的原因。发现表面及近表面位置晶粒粗大,并存在大量残留奥氏体(见图4),这是曲轴硬度低以及产生裂纹的主要原因之一。渗碳后直接淬火不能细化钢的晶粒,表面残留奥氏体较多,硬度较低,表面应力较大,容易在喷砂后产生裂纹。

图4 粗大马氏体+残留奥氏体

检测随炉渗碳试样金相组织,表面碳浓度达到1%~1.2%,超出标准范围。而且过渡层不明显,如图5所示。说明在渗碳过程中扩散阶段的碳浓度控制出现问题,或扩散阶段时间不够,造成过渡层不明显。渗层与心部之间浓度突降,必然引起组织的突变,从而引起额外的残余应力,削弱渗层与心部的结合。裂纹在过渡层位置产生,碳浓度梯度过大是造成渗碳层局部剥落的原因,如图6所示。

2. 工艺改进

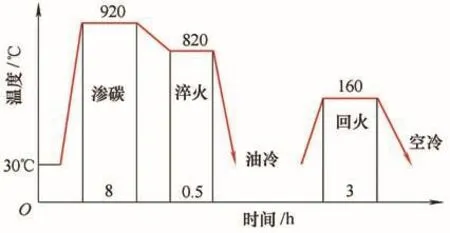

渗碳以及淬火的设备均采用RJJ-75型井式渗碳炉,渗碳方式采取煤油滴注法,原渗碳淬火工艺为:920℃渗碳,保温8h(强渗阶段滴注煤油90~110滴/min,扩散阶段降低煤油滴注速度),随炉降温至820℃,保温0.5h,然后直接淬火(油冷),回火温度160℃,保温3h。原渗碳淬火工艺如图7所示。

之所以产生渗碳淬火缺陷,认为是由晶粒粗大、碳浓度梯度过大造成的,裂纹在过渡层位置产生,喷砂造成的切应力作用在强度较低的过共析层与亚共析层的交界处,致使渗碳层剥落。淬火后表层组织为粗针状马氏体+残留奥氏体,这种组织是由于淬火温度偏高造成的。由渗碳温度(920℃)降温至淬火温度(820℃)后直接淬火,导致表层残留奥氏体含量较高,渗碳层中的残留奥氏体会严重影响零件的性能,因此残留奥氏体的量应尽可能地控制在一定范围之内。

过渡层占比太小的原因是由渗碳工艺不当造成的,在920℃渗碳8h过程中,煤油滴注的滴数控制不精确,造成整个渗碳过程一直处于强渗阶段,没有扩散的过程,所以过共析层+共析层比例过大,大于总深度的3/4,说明炉内碳势过高,强渗时间与扩散时间比例选择不当,因此应该降低碳势,调整强渗阶段与扩散阶段的比例。

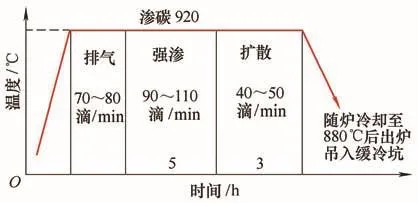

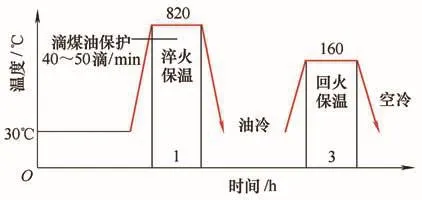

找到问题产生的原因后,对渗碳工艺进行改进,并要求操作者严格按照工艺执行。具体工艺为:强渗阶段为5h,扩散阶段为3h,严格控制煤油的滴数,渗碳结束后缓冷至880℃吊出放入缓冷坑,冷却至室温,改进后的渗碳工艺如图8所示。然后再加热至淬火温度820℃,滴煤油保护(防止脱碳),保温1h后进行淬火(油冷),淬火后进行回火,回火温度160℃保温3h,改进后淬火、回火工艺如图9所示。

3. 实施情况与总结

图5 过渡层组织(100×)

图6 裂纹产生位置(100×)

图7 原渗碳淬火工艺

图8 改进后的渗碳工艺

按照改进后的工艺进行操作,并制作了专用的渗碳淬火料框,在保证最大装炉量的同时,减小工件变形,确保渗碳均匀性以及淬火的冷却效果,渗碳淬火料框及工件摆放情况如图10所示。

渗碳后对随炉试样进行检查,表面碳浓度、渗层深度均达到图样要求,渗碳试样金相组织如图11~图14所示。加热淬火后的表层组织,残留奥氏体量得到了有效的控制,并使表层的组织得到细化,获得板条状马氏体,碳化物呈细颗粒状弥散均匀分布,如图15所示。淬火后心部组织也得到了有效的细化,形成低碳马氏体。

检测硬度均达到5 5~60HRC。喷砂处理后检查工件表面,没有发现渗碳层剥落现象。进行着色无损检测,未发现裂纹。在后续磨削过程中,也没有发现任何质量问题。

4. 结语

(1)对于材质为20Cr的曲轴,渗碳后直接淬火不能细化钢的晶粒,表面残留奥氏体较多,硬度较低,表面应力较大,容易在喷砂后产生裂纹。过渡层占比太小,碳浓度梯度过大、过陡,导致在喷砂过程中渗碳层剥落。

图9 改进后的淬火、回火工艺

图10 渗碳淬火治具及工件摆放情况

图11 渗碳试样组织(100×)

图12 渗碳层组织(500×)

图13 过渡层组织(500×)

图14 心部组织(500×)

图15 淬火后组织(400×)

(2)渗碳后缓冷至室温,重新加热淬火+低温回火后,改善了渗层组织,细化了晶粒,组织逐步由高碳马氏体加残留奥氏体过渡到低碳马氏体,虽增加了生产周期和成本,但可以获得合格的产品。