抽水蓄能电站阀体铸造工艺研究

■ 廖琼,许诺,张亚才

扫码了解更多

抽水蓄能电站是电力系统中的一种储能装置,具有可靠性高、经济性好、寿命周期长、容量大等特点,是我国新能源发展的重要组成部分。 截至2017年底,我国抽水蓄能电站装机容量已居世界第一,在运规模2849万kW,在建规模达3871万kW。

本文主要介绍我公司为河北丰宁抽水蓄能电站项目生产的大型阀体铸件的铸造工艺,应用MAGMASOFT铸造模拟软件对铸造过程温度场、缩孔产生趋势进行模拟,优化确定铸造工艺参数,并进行生产验证,生产出符合用户技术要求的阀体铸件,全面掌握该产品制造的关键技术。

1. 铸造工艺研究

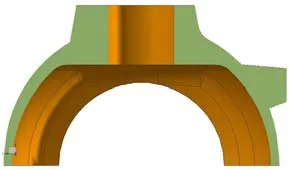

阀体是抽水蓄能球阀的关键部件,分为左阀体和右阀体,其基本结构如图1所示。左右阀体为对称结构,分别进行铸造。丰宁项目阀体单瓣阀体最大轮廓尺寸为4200mm×3100mm×2400mm,净重约42t,最大壁厚约560mm,最小壁厚80mm,材料牌号为ASTM A148 GR80-50。由于阀体轮廓尺寸较大,结构复杂,壁厚差大,表面及内部质量要求高,补焊及验收标准要求严格,制造难度较大,因此我公司对其铸造工艺进行了详细研究。

图1 阀体铸件结构示意

(1)浇注位置及分型面 阀体的主要剖面结构如图2所示。考虑阀体铸件球体壁厚的特点,为保证顺序凝固、模样结构和造型操作的需要,采用瓦口朝下的方式进行铸造。分型面设在铸件上表面,上箱只有冒口,可有效避免错箱问题。

图2 右阀体主要部位剖面结构

(2)造型方法及操作要点 造型方法采用部分实样+地坑组芯的方式,以便于现场操作和型腔尺寸的测量。

中间内腔芯芯头采用木实样,外型采用组芯方式,上箱冒口采用砂箱舂制。

造型操作时,先打制加固硬砂床,在砂床四角放置排气管。主型舂完后,刻出中心线,作为下芯操作的起始基准,以便与内腔芯对应下芯。由于阀体中间内腔砂芯尺寸很大,需设置芯砂排气管道引至砂芯中间,砂芯中间放置疏松层,保证其透气性和退让性。砂芯舂制时,注意卧好排气管,保证排气畅通,砂芯内气体从两侧引出。下好内腔芯后,芯内钢管两端接钢管或陶瓷管引气到上箱外;用铬铁矿树脂砂补好上方芯吊处并刷3遍涂料。

该铸件为组芯造型,下芯时注意砂芯位置的准确性,并塞好芯缝。下芯时注意使用下芯检查样板,保证砂芯位置准确。

(3)冒口及补贴设计 根据阀体铸件结构特点,为了保证铸件的致密性,采用明暗冒口相结合的方式对铸件进行分区补缩,共设置1个明冒口和3个暗冒口。在分型面以上轴孔位置设置1个明冒口,对阀体铸件主体部位进行补缩,由于铸件壁厚差极大,并在轴孔及球体内腔部位设计人为补贴作为补缩通道,以保证补缩通道畅通。同时使用冒口发热保温剂,提高冒口的补缩能力。在支脚部位设置3个暗冒口,分别对支脚筋板进行补缩。阀体铸件冒口设置如图3所示。

(4)外冷铁设置 在阀体铸件瓦口下端及支脚底部(按造型方向)设置外冷铁(见图3),以形成合理的温度梯度,实现铸件的顺序凝固的要求,避免出现缩孔、疏松缺陷。

图3 右阀体铸造冒口及冷铁设置

(5)浇注系统及浇注过程 采用开放式浇注系统,保证浇注过程平稳顺畅,内浇口处液流对砂型的冲刷小并达到型腔液面平稳上升的目的。由于铸件较高,内浇口设计两层,应注意保证同一层的内浇口在同一高度。浇注系统内要清洁,不能有浮砂。采用φ90mm×2包孔,双包孔同时浇注,浇注后向冒口撒保温剂,厚度>200mm。

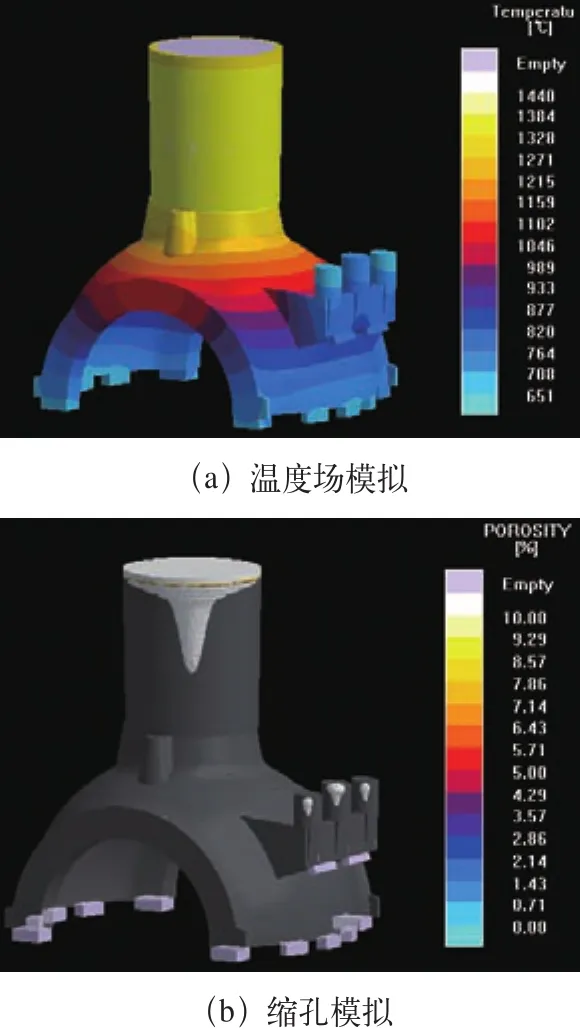

(6)工艺模拟结果 应用MAGMASOFT铸造模拟软件进行凝固过程数值模拟。通过对铸造工艺方案的模拟优化,不断调整工艺参数,选取合适的冒口、补贴及外冷铁,消除产生缩孔的倾向,有效保证了铸件内部的整体致密性。最终模拟结果如图4所示。

图4 右阀体铸造工艺模拟结果

通过模拟结果可以看出,该工艺方案下,阀体铸件温度呈梯度均匀变化,可以满足顺序凝固的要求,同时能够满足对铸件补缩的要求,可避免出现缩孔、疏松缺陷。

2. 生产验证

阀体铸件按照上述铸造工艺进行生产,经尺寸检测、超声波及磁粉无损检测,均满足用户技术条件要求,为此类产品的后续生产订货打下了良好的基础。图5为实际生产的阀体铸件。

3. 结语

根据我国“十三五”规划,抽水蓄能电站有着广阔的前景,阀体铸件有着极大的需求。我们成功地制造出符合用户要求的产品,将为我公司赢取新的订单、为占领更加广阔的市场打下坚实的基础,为企业带来可观的经济效益。